虚拟储层水力强化技术在软煤瓦斯抽采中的应用研究

2020-06-21陈顶峰

陈顶峰

摘 要:中马村矿二1煤层结构复杂,瓦斯含量高,煤质较软,煤层透气性差,常规的本煤层水力压裂瓦斯抽采效果差。为了解决软煤瓦斯抽采的难题,本文在27021工作面开展了虚拟储层水力强化作业试验,分别从瓦斯抽采量、瓦斯抽采强度、排出煤粉量三个指标进行效果分析。试验结果表明,虚拟储层水力强化改造后,瓦斯抽采量大幅提升,抽采效果明显,同时煤储层地应力得到平衡,避免煤层应力过于集中于一点或一个方向。

关键词:虚拟储层;水力压裂;吞吐压裂;抽采强度

Abstract: The two1 coal seam of Zhongmacun Mine has a complicated coal seam structure, high gas content, soft coal quality, poor coal seam permeability, and poor conventional gas fracturing gas drainage efficiency. In order to solve the problem of soft coal gas drainage, this paper carried out a virtual reservoir hydraulic strengthening operation test on the working face 27021, and analyzed the effects from the three indicators of gas drainage volume, gas drainage intensity and pulverized coal discharge. The test results show that after the virtual reservoir hydraulic enhancement, the gas drainage volume is greatly increased, and the drainage effect is obvious, at the same time, the in-situ stress of the coal reservoir is balanced to prevent the coal stress from being too concentrated in one point or one direction.

Keywords: virtual reservoir;hydraulic fracturing;huff and puff fracturing;pumping intensity

目前,矿井瓦斯抽采常采用的增透技术是水力强化增透技术,该技术主要为本煤层钻孔和底板岩巷穿层钻孔,压裂的主体为煤层,对于煤质较为坚硬、破坏不严重的煤层,一般均能取得较好的增透效果,无论是瓦斯抽采量还是钻孔高效利用时间,都有数倍甚至几十倍的提高和增加。煤体结构为软煤时,水力压裂裂缝达到煤层,但软煤力学残余强度低,水力压裂只能形成挤胀或穿刺,无法形成有效的裂隙增透,且瓦斯流态仍是两级扩散方式,速度缓慢。对于软煤水力进行压裂后,裂缝很快就被挤压充填,渗透性没有实质性改变,行业内基本把软煤看作是水力压裂的“禁区”,如何解决软煤层瓦斯含量高、透气性差、抽采困難、易塌孔等问题,成为困扰高瓦斯矿井的一个难题,必须从工艺和措施上进行改革创新,寻求一种新的解决方法[1-3]。

1 试验区概况

中马村矿27021工作面走向长度约为694 m,倾斜宽度约为93 m,面积约为64 542 m2,主采煤层为二1煤层,煤层赋存不稳定,厚度一般为0.1~7.2 m,平均煤厚为3.1 m,瓦斯含量为20 m3/t,煤层结构复杂,自上而下可划分为三层:上分层靠近煤层顶板,厚度为1.3~1.6 m,煤质较软,煤层破坏较严重,常呈粉末状或鳞片状,光泽暗淡,[f]值为0.2~0.3;中分层厚度为1.5~2.0 m,煤质较坚硬,节理裂隙发育,[f]值为1.5左右,煤层较薄时,该分层常消失;下分层厚度为1.0~2.0 m,煤质较软。三个分层厚度变化较大,煤厚在4.0 m以下时甚至全为软分层。煤层倾角为8°~14°。煤层透气性系数基本介于0.07~0.19 m2/(MPa2·d),瓦斯渗透率为(0.01~0.08)×10-15 m2。试验区二1煤层透气性系数较低,反映了二1煤层对瓦斯流动的阻力较大,瓦斯沿煤层流动缓慢,不易抽采。该软煤试验区无法通过传统的本煤层水力压裂实现增透,且松软煤层中的压裂工艺容易遇到塌孔、卡钻、瓦斯流量低、抽采衰减速度快等一系列问题,人们几乎认为松软煤层是水力压裂工艺的禁区,因此应从压裂的工艺和措施上进行改革创新,寻找一条解决松软煤层瓦斯抽采问题的方法。

2 试验区钻孔布置

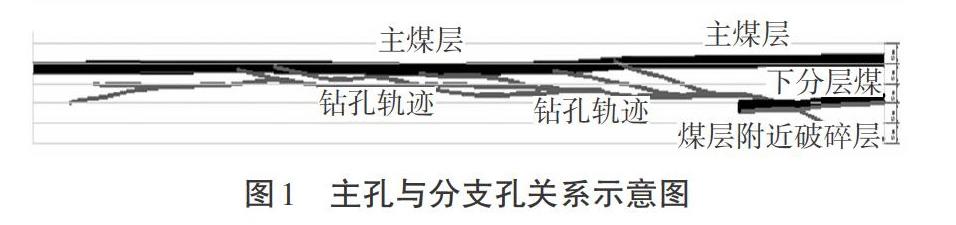

井下多分支钻孔结构包含1个主孔和11个分支孔,主孔进尺为411 m,分支进尺为783 m,累计进尺为1 194 m,主孔和分支孔均为穿层钻孔,其中110 m进尺在煤层中,终孔层位在煤层顶板内,钻孔钻遇岩层分别为稳定稳定粉砂岩、岩石破碎带、煤层和稳定的砂岩,图1是主孔和分支孔关系示意图。封孔采用两端聚氨酯、中间水泥浆的组合方式,封孔2 d后,观察钻孔口和注浆管均未出现漏水情况,说明封孔质量合格。

3 试验区施工情况

3.1 常规水力压裂强化作业

常规水力压裂作业过程中,注浆泵运行挡位以4挡为主,累计压裂时间为534 min,最高施工压力为13.1 MPa,平均压水流量为1.1 m3/min,全过程共计压入清水587.4 m3,图2为多分支孔全过程压裂施工曲线。

从施工曲线分析可以看出,压水开始后,第一步先灌满钻孔。压水进行到第95 min时,注水压力快速从9.5 MPa升至12 MPa,说明钻孔内已灌满清水,此时注入水量大于地层漏失水量。第二步是岩石破裂压力及裂缝延伸。随着压裂的进行,在第99 min和114 min压力达到最高(13 MPa)后略微下降,说明岩石发生了破裂,形成了新裂缝;从116 min到133 min,压力在9.5~10 MPa达到稳定状态,说明形成的裂缝正在延伸;从134 min到136 min,压力升至12.5 MPa后又开始下降,说明此时有微小的新裂缝产生;最终压力稳定在10 MPa左右,说明形成的小裂缝一直延伸,没有新的大裂缝再形成。

在软煤中进行常规的水力压裂,不会形成裂缝和裂缝的延伸,只能在煤层中形成小的挤涨穿刺,因此推断本次压裂过程中形成的裂缝主要位于煤层顶板和底板的砂岩中。理论上,13 MPa的压力足以使埋深300多米的砂岩形成裂缝,同时利用CYT进行裂缝检测也证明了推断的合理性。

3.2 吞吐式水力强化作业

常规水力压裂后,瓦斯抽采量变化较大,分析认为,形成的裂缝逐渐被带出的煤粉堵塞,导致后期抽采量急剧下降。为了解决裂缝堵塞问题,本研究决定对该钻孔进行吞吐式水力强化作业,通过向钻孔内注0.5 h以上清水,然后快速开阀放水,利用快速放水带出钻孔内煤粉。该作业过程分为三个阶段。

3.2.1 第一阶段。吞吐式水力强化作业可以形成张性和剪切性等新裂缝体系。该阶段,注浆泵以4挡位运行32 min,压力最高达到9.9 MPa,流量最大为1.0 m3/min,共注入清水25.4 m3,注水停止后进行快速开阀放水,放水时长为62 min,放出的水中煤岩粉含量较多,水样中固体含量达到0.08 g/100 mL。

3.2.2 第二阶段。注浆泵以4挡位运行63 min,5挡位运行30 min。压力最高达13.4 MPa,流量最大为1.3 m3/min,共注入清水102.4 m3,注水停止后进行快速开阀放水,放水时长86 min,水中煤岩粉含量显著增多,水样中固体含量达到1.5 g/100 mL。

3.2.3 第三阶段。以5挡位运行37 min。压力最高达13.4 MPa,流量最大为1.3 m3/min,共注入清水45.3 m3,注水停止后进行快速开阀放水,放水时长为68 min,水中煤岩粉含量比第一阶段显著增多,比第二阶段略有减少,水样中固体含量达到1.35 g/100 mL。

4 效果分析

4.1 水力强化前后瓦斯抽采量对比

4.1.1 常规瓦斯抽采量。常规水力压裂强化前,多分支孔的瓦斯抽采量基本为零。图3为常规水力压裂后抽采量变化曲线,可以看出,6月2日至11日(共10 d)共抽采纯瓦斯量5 923.4 m3,最大日抽采纯量为748.8 m3,最小日抽采纯量为432.0 m3,平均日抽采纯量为592.3 m3;抽采瓦斯浓度最大为30%,最小为20%。

4.1.2 吞吐式水力强化后瓦斯抽采量。6月12日对钻孔进行了吞吐式水力强化作业,6月14日至7月1日(共18 d)共抽采瓦斯纯量13 315.8 m3,最大日抽采纯量为997.9 m3,最小日抽采纯量为130.3 m3,平均日抽采纯量为739.8 m3;抽采瓦斯浓度最大为99.9%,最小为44.1%。

随着吞吐式水力强化作业进行,钻孔中水携带煤粉的大量排出,瓦斯抽采量也呈增加趋势,6月23日至7月1日,瓦斯抽采负压调整到80 kPa,增大了抽采负压在钻孔內的传递范围,日抽采瓦斯纯量保持在900~1 000 m3,7月2日日抽采突然降至低于300 m3/d,结果发现,抽采管末端筛网被煤尘堵塞严重,瓦斯运移不通畅,导致抽采量下降。针对筛管堵塞问题,可继续二次或者三次采用吞吐式水力化作业方式进行筛管和裂缝解堵,保证瓦斯抽采运移通道畅通。

4.2 抽采强度对比

对长450 m、宽50 m、煤厚4 m、视密度1.4 t/m3的煤层进行水力强化作业,强化后抽采量达到0.005 5 m3/t/d,即每吨煤每天可抽出瓦斯0.005 5 m3;抽采时间按照28 d计算,强度抽采率可达到0.03%,即每天抽出的瓦斯量占总抽出量的0.03%。

4.3 排出煤岩粉量

吞吐式水力强化作业分三阶段进行,每阶段排出的水中固体含量不同,第一阶段排出总水量25.4 m3,实测水中煤岩粉含量为0.08 g/100 mL,则排出煤岩粉0.02 t;第二阶段排出总水量102.4 m3,实测水中煤岩粉含量为1.5 g/100 mL,则排出煤岩粉1.53 t;第三阶段排出总水量45.3 m3,实测水中煤岩粉含量为1.35 g/100 mL,则排出煤岩粉0.61 t;三个阶段共排出煤岩粉量2.16 t。

从钻孔排出水中携带的煤岩粉量可以看出,吞吐式水力强化作业能够起到冲洗钻孔煤岩粉、疏通瓦斯扩散运移通道的效果,可为后期钻孔瓦斯快速抽采提供保障。

5 结论

对软煤虚拟储层进行水力强化改造,间接增大了煤储层的渗透率,提高了瓦斯抽采浓度和抽采纯量,缩短了工作面达标治理时间。水力强化作业有助于煤储层地应力在一定范围内达到均一化,避免在某一点或某个方向上过于集中,同时减少瓦斯抽采钻孔喷孔伤人风险。由于钻孔是穿层钻孔,部分孔段过煤层,瓦斯抽采过程中,煤粉进入并封堵了过滤网,严重影响抽采效果,在后期的推广过程中,钻孔设计尽量顺煤层顶板布置,避开煤层,提高钻孔抽采时间。软煤虚拟储层改造时建议采用区域治理方式,利用地面水平分支孔随钻定向技术对工作面全覆盖,降低瓦斯抽采空白带风险,同时可以实现地面大规模压裂和抽采,提高瓦斯治理效率。

参考文献:

[1]于红,王晓丽,张瑞林,等.松软煤层顶板水力压裂技术研究[J].中国煤炭,2017(12):137-141.

[2]郝殿,李学臣,张清田,等.虚拟储层水力压裂增透效果研究[J].山西煤炭,2018(2):61-64.

[3]常利铭.水力压裂技术在煤矿瓦斯治理方面的应用[J].矿业安全与环保,2015(2):61-64.