数据驱动的大型回转窑支撑系统数值模拟研究

2020-06-21乔景慧蔡传全

乔景慧 蔡传全

摘 要:回转窑是氧化铝生产的核心设备,由筒体、托轮、轮带、挡轮和传动设备等组成,是复杂的超静定运行系统。筒体是整个系统的主要支撑部件,物料的物理、化学反应均在筒体内完成,回转窑筒体的运行状态直接影响物料的烧成程度。基于超静定连续梁模型和赫兹理论,本文将筒体视为简支梁,对各挡位支撑力进行求解,并定義筒体当量密度来处理整个筒体的重力,将传统力学方法求得的支撑力与ANSYS求解的支撑力进行比较,为ANSYS分析提供理论支持,综合考虑多个附件的荷载对筒体刚度造成的复杂影响,依据筒体的应力图、变形图来确定其危险截面,根据应变云图结果,确定变形量最大的挡位,保证筒体稳定运行,为回转窑结构设计优化提供参考。

关键词:回转窑;筒体;应力分析;有限元法

Abstract: Rotary kiln is the core equipment for alumina production, which is composed of cylinder, supporting roller, wheel belt, retaining wheel and transmission equipment, and is a complex ultra-static running system. The barrel is the main supporting component of the entire system, the physical and chemical reactions of the materials are completed in the barrel, the operating state of the rotary kiln shell directly affects the degree of material firing. Based on the statically indeterminate continuous beam model and the Hertz theory, this paper regarded the cylinder as a simply supported beam, solved; the support force of each gear, and defined the cylinder equivalent density to handle the gravity of the entire cylinder. The support force obtained by traditional mechanics method was compared with the support force solved by ANSYS to provide theoretical support for ANSYS analysis; considering the complex impact of the load of multiple accessories on the rigidity of the cylinder, the dangerous section was determined according to the stress diagram and deformation diagram of the cylinder; according to the results of the strain cloud diagram, the gear with the largest amount of deformation was determined to ensure the stable operation of the cylinder, which provided a reference for the structural design optimization of the rotary kiln.

Keywords: rotary kiln;cylinder;stress analysis;finite element method

回转窑是生产水泥、石灰、冶金和化工的核心设备,也是对散状或浆状的物料进行热处理的热工设备。筒体、回转部件、物料和窑衬等的质量极大,少则有几百吨,多则有几千吨。作为复杂重载、变刚度、多支撑的大型超静定回转筒体设备,回转窑的正常运行不仅对企业的生产效益十分重要,更是生产安全的重要保障[1]。回转窑的强度问题表现为筒体在荷载作用下产生弯曲变形,易造成挡轮和托轮底座破裂、地脚螺栓拉断以及混凝土破裂等现象,给企业生产和人员安全造成巨大损失[1]。筒体在实际运行中的荷载、变形和应力十分复杂。本文运用传统力学,通过计算托轮的支撑点应力,应用ANSYS分析应力分布状态,对其结果进行分析,为回转窑筒体优化设计和合理选用材料提供参考。

1 回转窑基本参数

某氧化铝厂500 t/d回转窑的规格为[Φ]5.6×105 m,四挡支撑,采用轮带活套结构,筒体与水平面的斜度为3.5%。窑尾罩与窑头罩的重量很小,相对于回转窑其他部分,它们对筒体没有荷载作用。建模分为筒体层和衬砖层,筒体为钢壳,材料为Q345C,弹性模量为201 GPa,泊松比为0.294。衬砖层为耐火砖,从窑头至窑尾在长度上分段建模并假设石灰物料是均匀的。材料参数如表1所示。

2 回转窑筒体荷载分布及其等效化处理

传统力学中的连续梁模型将窑衬重量直接作为荷载加到筒壳上,利用圆环形连续梁的模型对支撑受力点进行简化分析[2]。外筒体、物料、耐火材料、传动大齿轮和筒外轮带共同构成筒体。筒体的质量为[M1]=1 020.572 t,物料质量[M2]=536.237 t,耐火材料的质量[M3]=1 560.675 t。由于这三部分质量整体分布于[L]=107 m的长度上,可将其视为等效均布荷载[q][2]。

传动大齿轮质量[M4]=75.72 t,分布于四个挡位的轮带质量[M5]=42.56 t,回转窑筒体外表面作用的五部分荷载,其作用宽度与回转窑的筒体长度相比很小,将这五部分荷载视为等效集中荷载进行计算[2]。计算结果如下:等效均布荷载[q]=221.28 kN/m;大齿轮集中荷载[F1]=380.88 kN/m;轮带集中荷载[F2]=411.6 kN/m。

3 筒体力学模型及支撑点应力

根据文献[3]中的求解支撑力通用模型,本文建立筒体力学模型,求解超静定问题,如图1所示。

本文建立的筒体力学模型为超静定系统,求解超静定问题(相当系统)时,要根据“多余约束”所提供的位移条件来建立补充方程后,得到接触多余约束后的静定基(基本系统)[2]。然后,根据变形协调方程得到关于多余约束力的补充方程,为保持模型的刚度,其挠度和轴向方向的位移均为0,根据变形协调体条件(即式(2)),可列出力法正则方程,如式(3)所示。

超静定问题可以转化为静定问题,即仅有[A]、[B]两个支撑点,且[C]、[D]两点分别受到力[X1]、[X2]的作用。为求出静定状态下的[X1]、[X2],人们需要求出[Mx]、[M1x]、[M2x],列出如下弯矩方程。

4 筒体有限元分析

回转窑筒体作为连续梁模型考虑时,不能计算筒体的环向应力和应变,但是实际的筒体测试和实物破坏都说明它们是不容忽视的。利用ANSYS软件对回转窑进行有限元应力分析时,人们会考虑筒体的环向应力和应变,从而为回转窑筒体支撑调整提供理论参考。

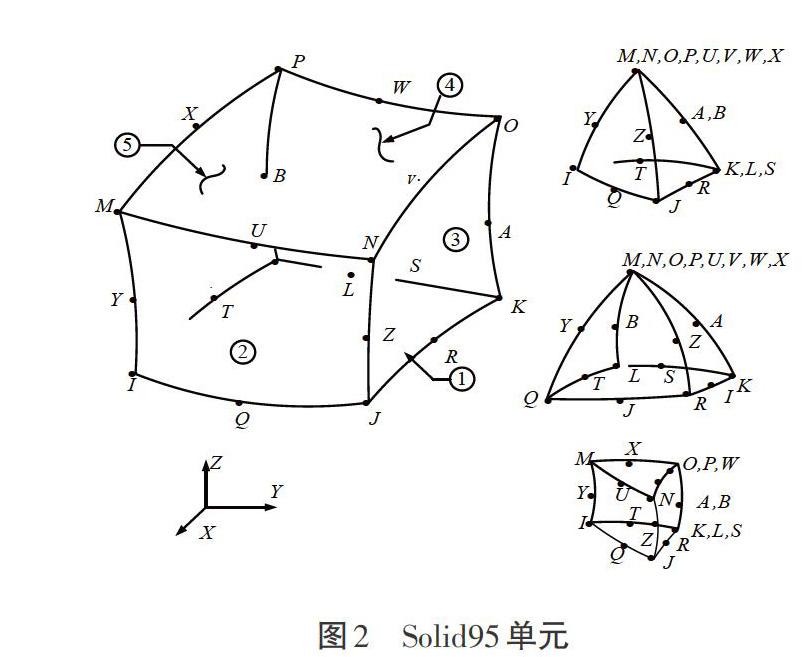

本文研究的筒体使用的是Solid95单元建模。Solid95单元具有很高的曲线边界模型适应性,Solid95具有应力刚度、蠕变、塑性、大变形和大应变能力,效果很好[4]。单元形状如图2所示。

4.1 筒体建模及网格划分

本文运用Solidworks软件建立筒体的三维模型,输出为X_T文件,再将模型导入ANSYS中[5]。由于大齿轮固定在筒体上,与筒体轴向长度相比小得多,所以它对筒体的刚度影响可以忽略不计[6-7]。筒体有限元网络网格划分如图3所示,筒体部分网格划分细节如图4所示。

回转窑要施加如下约束:在[YOZ]平面上([X]=0),筒体有托轮和大齿轮的限制,在[X]方向的位移为0;各挡位支点处轴向方向位移为0,挡轮接触4挡的轮带,轮带与托轮的接触区轴向位移为0;在[XOY]平面([Z]=0),约束[Z]方向的位移为0。

4.2 荷载的施加与计算结果

施加的荷载有:自重荷载;大齿轮及轮带在筒体上的集中荷载;物料对筒体压力的荷载。荷载施加完成后,进行有限元分析,计算结果如下:[R1]=5 897.26 kN,[R2]=6 926.67 kN,[R3]=6 587.43 kN,[R4]=3 991.59 kN。

5 结果分析

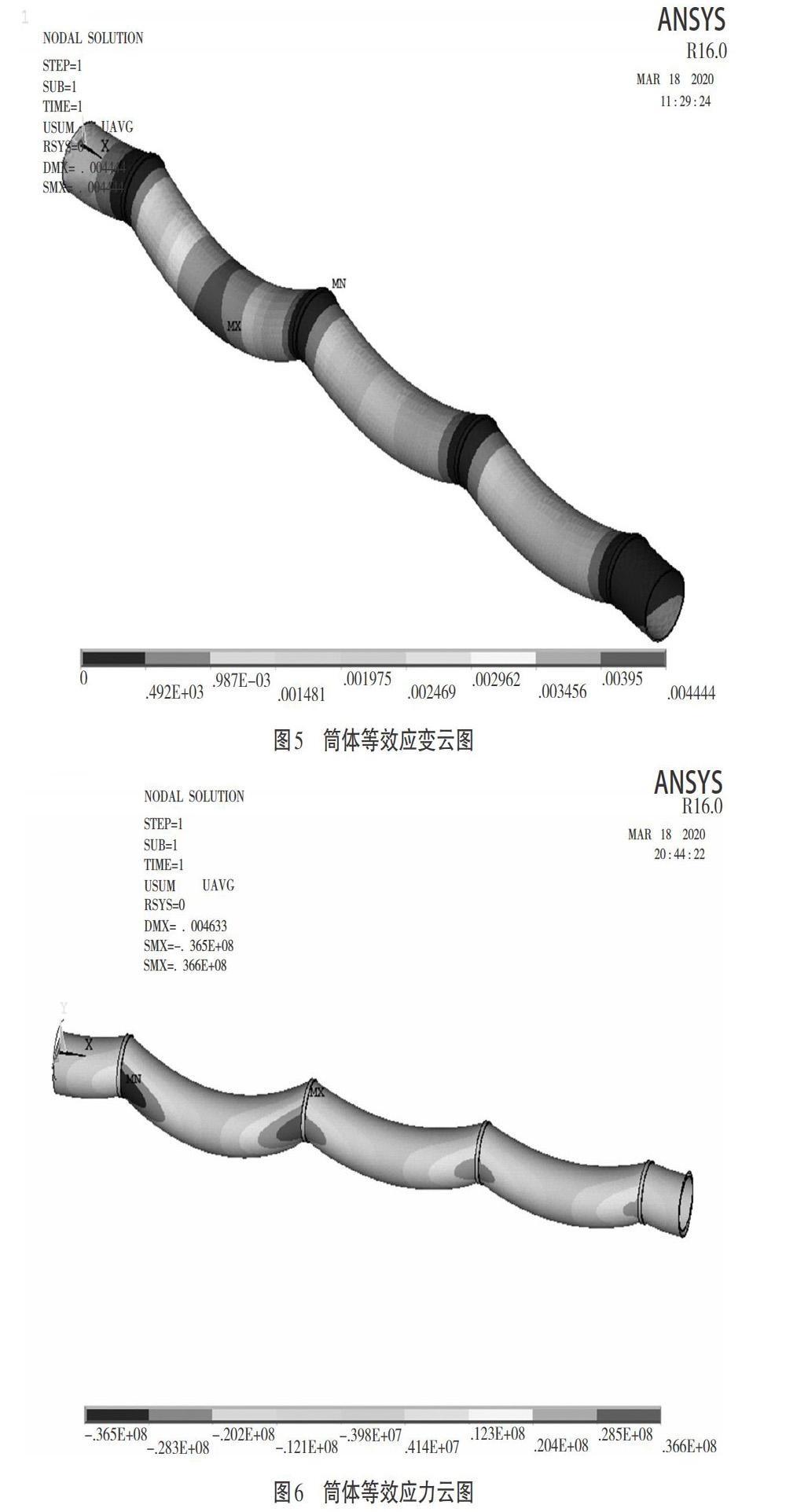

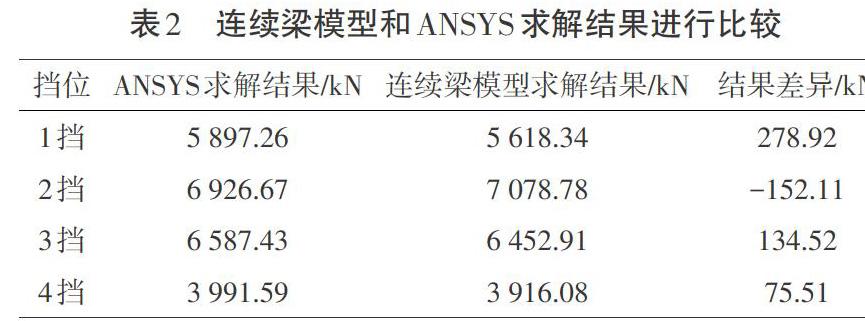

经过仿真,得到筒体模型的整体变形图。由图5可以看出,筒体的最大变形量是1.429 mm,发生在1挡与2挡之间,距离1挡轮带中心处16 000 mm,1、2挡的跨距为32 000 mm。1、2挡之间有齿圈的集中力作用,所以该处的变形量最大[8]。由图6可以看出,筒体的支撑存在集中应力,最大为32 MPa,发生在2挡。

6 结论

对利用连续梁模型得到的结果与ANSYS软件分析得到的结果进行比较,如表2所示。从筒体应变云图可以看到,变形量最大的位置在1挡与2挡之间。主要原因有两个,一是1挡、2挡的跨度最大,二是大齿圈位于1挡、2挡之间,大齿圈产生了集中应力。人们可以改变1挡与2挡间的跨度来改善这种情况,进而提高回转窑筒体的整体性能。观察应力图中4个挡位的荷载分布,1挡、2挡、3挡的跨度大,力集中作用在前三个挡位,在以后的工程运算中,要着重考虑这些部位的零件。本文运用ANSYS仿真计算得出结果,并将其与用连续梁模型求解的结果进行了比较。ANSYS分析考虑了荷载的分布宽度、轴向应力和剪切应力,可以更好地处理荷载对回转窑筒体的支撑结构影响,能够得到精确的筒体变形图和应力图,明确危险截面。

参考文献:

[1]乔景慧,周晓杰,柴天佑.水泥生料预分解过程智能优化设定控制[J].控制理论与应用,2011(11):1534-1540.

[2]陈明非.大型回转窑支承部件应力与应变有限元分析[J].机械设计与制造,2014(6):62-64.

[3]李学军,朱萍玉,王梅松,等.大型超静定回转窑支承载荷求解通用方法[J].应用力学学报,2004(1):161-165.

[4]王和慧,谢可迪,陈一凡,等.大型回转窑筒体结构的力学行为分析[J].机械强度,2010(4):606-616.

[5]张伟伟.回转窑筒体有限元分析[J].河南科技大学学报,2010(1):101-104.

[6]王琳.大型回转窑筒体装置有限元分析研究[J].水泥工程,2010(2):48-54.

[7]肖友刚,刘义伦,李學斌,等.大型超静定回转窑机械运行状态优化[J].中南工业大学学报,2003(2):51-54.

[8]Li W,Wang D,Chai T.Multisource Data Ensemble Modeling for Clinker Free Lime Content Estimate in Rotary Kiln Sintering Processes[J].IEEE Transactions on Systems Man & Cybernetics,2015(2):303-314.