矿用刮板输送机齿轮结构修形研究

2020-06-21梁伟丽

梁伟丽

(大同煤矿集团机电装备制造有限公司,山西大同 037001)

0 引言

随着我国煤炭行业的快速发展壮大,在煤炭开采及运输过程中煤矿设备对矿业的发展越来越凸显出重要地位。其中,刮板输送机在煤矿的运输过程中就起到了至关重要的作用,一旦刮板输送机出现故障或者工作效率低,将直接影响着煤矿生产[1-3]。

本文对刮板输送机的关键部件进行结构优化设计,以此进一步提高刮板输送机的结构强度、寿命和动力性能,并提出行之有效的改进建议,使刮板输送机不断向高效化方向转变,从而提高了矿业生产的效率[4-6]。

1 矿用刮板输送机常见故障

矿用刮板输送机在工作过程中常见的失效现象主要为电机、减速机、液压系统、链条故障以及齿轮故障等。在这几类故障中齿轮故障又显得尤为突出,出现的次数更加频繁,严重程度更加恶劣,且齿轮故障比较隐蔽,同时又更加具有危险性[7-8]。为了提高齿轮的工作性能,对齿轮的齿形进行修形,以便进一步延长齿轮的工作能力和使用寿命,以此延长刮板输送机的工作效率和寿命。

2 齿轮修形设计

2.1 齿轮建模

结合齿轮的结构特点及尺寸,采用Romax Designer设计方法,建立了斜齿轮组模型,如图1所示。该齿轮组模型主要由轴承斜齿轮组成,建模所需要的齿轮各项尺寸如表1所示。

2.2 齿轮疲劳寿命影响因素

Romax Designer齿轮结构分析软件可以通过载荷谱和S-N材料曲线来预测齿轮的寿命。通过对齿轮变形尺寸、应力情况等的分析计算,找到影响齿轮寿命的关键因素,从而针对关键因素开展刮板输送机改进优化设计。

图1 斜齿轮组模型

表1 齿轮基本几何尺寸

首先根据实际工况,编辑载荷谱,添加实际工况。根据实际工况运行过程分析齿轮的寿命、损伤、应力和安全系数,根据经验数据设定齿轮基本的寿命为2.0×104h,不同齿轮寿命分析结果如表2所示。通过分析表格中的数据可以初步判定齿轮的寿命、应力都是满足设计要求的,从而说明齿轮是满足工作使用要求的。

但是从表3所示的弯曲安全系数可以看出齿轮的弯曲安全系数均大于接触安全系数,从而说明轮齿更容易发生接触破坏,而接触破坏则主要是由于齿轮接触面的干涉导致。因此,可通过对齿轮齿面进行修形的方法来降低齿轮接触破坏程度,以此改善齿轮的弯曲和接触应力。

表2 预测齿轮寿命

表3 齿轮接触应力、弯曲应力和安全系数

3 齿轮结构修形与仿真分析

在齿轮工作过程中由于制造精度和变形等原因,造成齿轮在工作过程中发生传动不够平稳、发生噪声和振动冲击等情况。因此,现在对齿轮的传动精度要求越来越高,加大对齿轮的修形也就显得尤为重要。2.2节的分析已经可以说明齿轮容易发生接触破坏,通过提高齿轮的安装制造精度方法,可以提高齿轮的承载能力、力学性能和延长寿命,接下来将通过软件的仿真分析对齿轮的齿形进行修形研究。其中,衡量齿轮修形效果的主要指标是通过分析齿轮的传动线性误差、单位长度法向载荷、最大接触应力和齿根应力分布情况等重要参数来进一步说明。

3.1 齿轮修形参数

齿轮修形主要是通过在齿轮啮合面上修剪一定的材料,使啮合处不产生干涉,一般通过小齿轮修薄,大齿轮齿根处倒圆角或者只调整小齿轮的齿轮齿形,修剪长度以及外形曲线来达到齿轮修形的目的。因此,确定了此次齿轮修改的主要参数包括齿轮修形长度和修形量,而修形量和修形长度主要通过不同的经验公式进行调整。Romax Designer软件是专业的齿轮结构分析设计软件,可以对齿轮渐开线处进行线性调整、抛物线形调整以及其他适合的形式进行调整。本文通过线性修形方法,通过选择适当的齿轮修形长度、修形量、齿轮齿面目标形态,开展齿轮齿顶及齿根的修复研究。

3.2 齿轮结构仿真分析

3.2.1 齿轮传动线性误差

通过齿轮的传动线性误差分析,得到修形前后齿轮传动精度变化情况,如图2所示。从图中可以看出修形前齿轮线性传动误差为2.41 μm,修形后齿轮线性传动误差为1.8 μm。从而说明齿轮此次修形对线性传动误差有明显改善,可以降低齿轮在传动过程中产生的噪声和振动冲击。

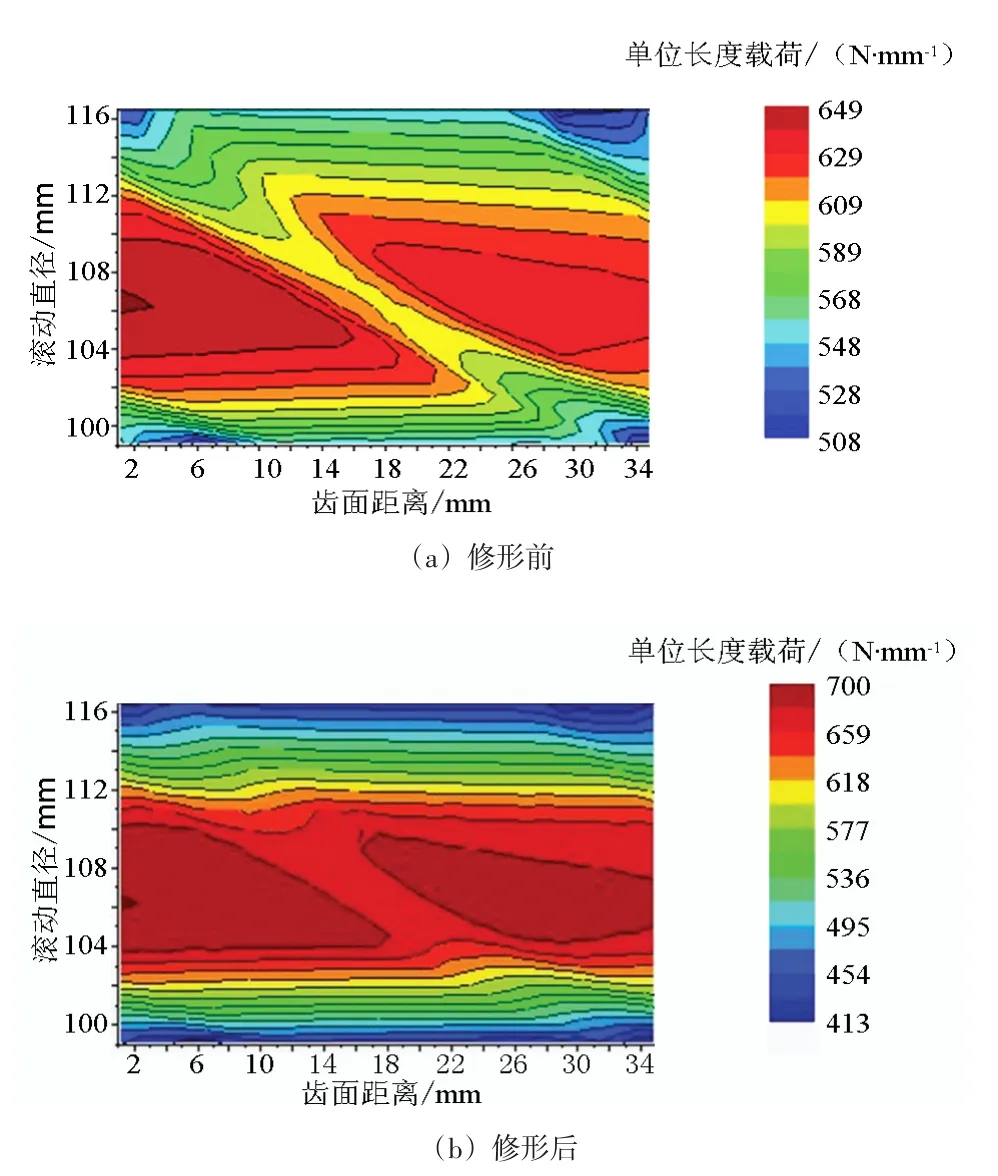

3.2.2 单位长度法向载荷

通过齿轮单位长度法向载荷的分析,得到了齿轮在工作过程中应力的分布情况,如图3所示。通过对比修形前后的单位长度法向载荷可以看出:修形后最小载荷为413 N/m,修形前的最小载荷为508 N/m,而且修形后的载荷分布曲线更加均匀,所以修形后齿轮受力更加合理。因此,采用单位长度法对齿轮进行修改,能大大改善齿轮的受力情况及提高齿轮的工作能力。

图2 传动线性误差对比图

图3 单位长度法向载荷对比图

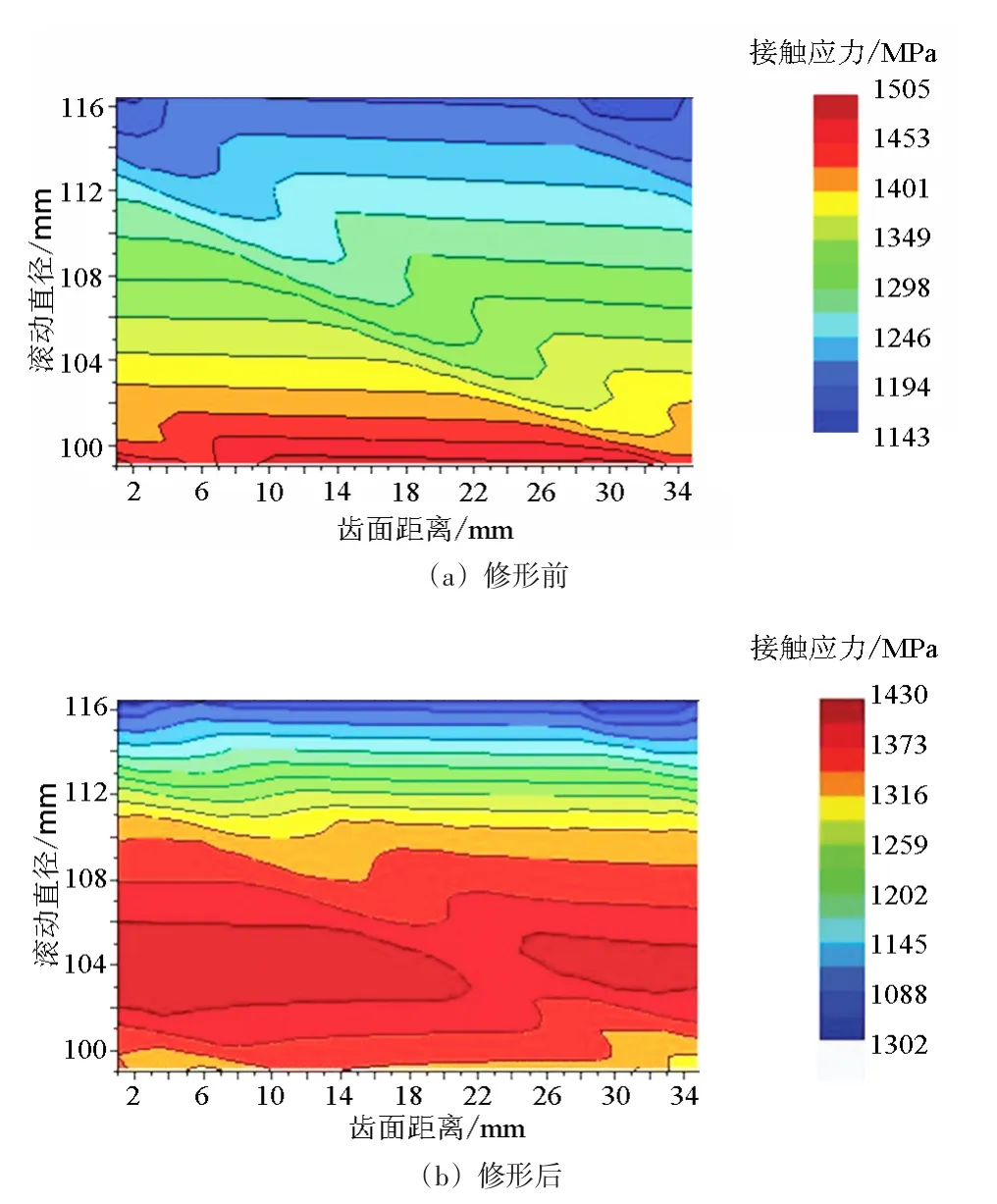

3.2.3 齿轮最大接触应力

通过对修形前后最大接触应力进行对比分析,得到了齿轮在工作过程中的动力学性能变化情况,如图4所示。从图中可以看出修形后的最大接触应力为1 430 MPa,相比于修形前降低了75 MPa,而且最大接触应力不再在齿轮的根部,而是向接触面移动,在径向方向上应力更加均匀。从而说明通过修形改善了齿轮的动力性能。

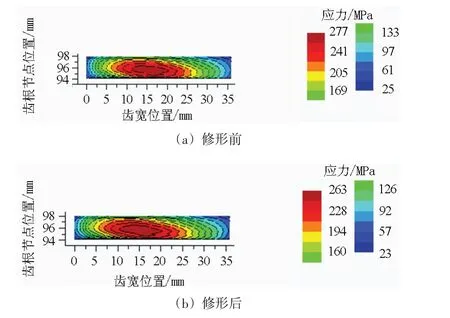

3.2.4 齿轮齿根应力分布

齿轮的齿根处应力过大容易造成应力集中断裂风险,如图5所示,通过对齿轮修形前后齿根应力分布的分析可以看出在修形前齿根应力最大值为277 N/mm,修形后齿根应力最大值为263 N/mm,有明显的下降,提高了齿轮的强度。

图4 最大接触应力对比图

图5 齿根应力分布对比图

综上分析,通过专业的齿轮结构设计软件Romax Designer对齿轮齿形修形的修形长度和修形量进行分析,在齿轮的传动线性误差、单位长度法向载荷、最大接触应力和齿根应力分布情况等方面有明显的改善,进而提高了齿轮的传动稳定性、承载能力和使用寿命,对矿用刮板输送机的工作效率有了明显的提高。

4 结束语

在对现有矿用刮板输送机关键零部件齿轮存在主要失效模式进行分析和优化设计基础上,通过齿轮的寿命分析,找到影响齿轮失效的关键因素,通过Romax Designer软件进行建模,从齿轮修形长度和修形量2个方面开展了齿轮的修形仿真研究,主要对齿轮的传动线性误差、单位长度法向载荷、最大接触应力和齿根应力分布情况进行分析,得出修复后的齿轮具有更高的结构性能,这对提高刮板输送机的结构性能及使用寿命具有重要作用,也为后期开展齿轮的修复研究提供了参考。