基于ANSYS的曲轴应力及变形敏感度分析

2020-06-20施佳裕殷文元

施佳裕,王 忠,殷文元,夏 骅

(1.江苏大学汽车与交通工程学院,江苏 镇江 212013;2.江苏万力机械股份有限公司,江苏 南通 226600)

1 引言

曲轴强度对柴油机可靠性具有重要影响。随着国家排放法规的日益严格,柴油机气缸最大爆发压力有了较大提高,曲轴承受的拉伸、压缩、弯曲、扭转等交变载荷越来越大。曲轴的结构参数影响着曲轴的应力和变形,通过对曲轴结构参数进行敏感度分析,可以为曲轴优化设计提供依据。

针对不同结构参数的曲轴强度,文献[1]通过力学试验和有限元模型,研究曲轴过渡圆角应力随圆角半径、油孔直径等结构参数的变化规律。文献[2]通过非线性多体动力学和有限元法,研究了不同结构参数下曲轴的应力,分析了曲轴的疲劳强度和安全系数。文献[3]通过建立有限元模型,分析不同油孔直径对油孔边缘应力集中的影响。结果表明:当油孔直径从2mm扩大到6mm时,油孔边缘应力增加了约35%。

针对曲轴敏感度的研究。文献[4]使用有限元软件分析轴类零件结构参数对应力敏感度的影响,为零件优化设计提供依据。文献[5]通过有限元和数值分析,采用拉丁超立方抽样方法,分析曲轴圆角应力随圆角半径的变化规律。

其他敏感度研究领域。文献[6]考虑混凝土自重、收缩和徐变、预应力等因素对敏感度的影响。结果表明:混凝土自重对结构挠度最敏感,其次为预应力。文献[7]通过建立风力机叶片有限元模型,分析叶片结构参数与敏感度之间的关系。结果表明:叶片角度对应力敏感度影响最大。

以494柴油机曲轴为研究对象,通过试验与仿真相结合的方式,模拟了发动机曲轴在承受最大爆发压力时,曲轴过渡圆角应力、曲柄臂变形随结构参数的变化规律,分析了曲轴结构参数的圆角应力敏感度系数、曲柄臂变形敏感度系数。

2 敏感度分析与敏感度系数

敏感度分析是指相关因素改变时,对评价指标影响程度的预测方法。敏感度分析方法[8]主要包括蒙特卡罗法和响应面法。敏感度通常用敏感度系数评价,曲轴敏感度系数定义为评价指标变化率与曲轴结构参数变化率之比,表达式为:

式中:S—敏感度系数;

ΔF/F—曲轴结构参数变化率;

ΔA/A—曲轴结构参数变化时,评价指标的相应变化率。

当敏感度系数S>0时,表明评价指标与结构参数正相关,当S<0时,表明评价指标与结构参数负相关。曲轴敏感度系数绝对值|S|越大,表明结构参数越敏感。

3 曲轴模型的建立与验证

通过Solidworks三维建模软件建立曲轴模型,导入有限元软件,设定边界条件,分析曲轴过渡圆角应力值和曲柄臂变形值。

3.1 模型建立

以494柴油机曲轴为研究对象,柴油机主要参数如下:最大爆发压力15MPa,标定功率95.5kW,标定转速3200r/min,最大扭矩360N·m。柴油机曲轴的主要结构参数如下:主轴颈直径70mm,曲柄销直径56mm,主轴颈长度31mm,曲柄销长度32mm,过渡圆角半径5mm,曲柄厚度19mm。

根据曲轴结构参数,采用三维建模软件建立曲轴有限元模型。划分网格时,对主轴颈和曲柄销过渡圆角等应力集中区域进行网格细化,网格类型选择六面体单元,网格尺寸选择3mm,共划分了568634个节点,172973个单元。

3.2 边界条件

3.2.1 材料属性

曲轴材料选择QT800-5,材料的弹性模量、泊松比等参数,如表1所示。

表1 QT800-5材料机械性能及相关参数Tab.1 Mechanical Properties and Related Parameters of QT800-5

3.2.2 载荷边界条件

曲柄销载荷边界条件[9]为:曲柄销长度方向为二次抛物线分布,圆周方向呈余弦分布,且作用在120°范围内。

曲柄销载荷计算公式[10]为:

式中:QC—曲柄销承受的总载荷;

R—曲柄销半径;

L—曲柄销承载长度的一半,θ范围在±60°之间,x在±L之间。

曲轴最易受到破坏的工况,为最大爆发压力时的工况,因此,选择最大爆发压力进行计算。根据494柴油机及曲轴参数,确定曲柄销加载公式为:

3.2.3 约束边界条件

曲轴约束边界条件为:约束主轴颈两端面中心附近节点所有位移,右端面中心附近节点施加全约束,左端面中心附近节点施加径向约束,轴向自由。

3.3 模型验证

通过对494柴油机曲轴施加载荷,进行曲轴过渡圆角应力测量试验,验证模型的准确性。试验仪器主要有YE1940C应变仪、HS2000负荷测力仪、电阻应变片。根据494柴油机曲轴过渡圆角半径为5mm,应变片选择BX120-2AA型号,灵敏度系数为2.08,电阻为 120Ω。

通过有限元软件模拟不同载荷下曲轴过渡圆角处的应力值。曲轴过渡圆角应力测量试验与模拟计算数据,如表2所示。从表2看出,试验值与模拟值误差小于4%,验证了模型的准确性。

表2 曲轴过渡圆角应力测量试验与模拟计算数据表Tab.2 Crankshaft Transitional Fillet Stress Test and Simulation

4 结构参数敏感度分析

4.1 结构参数选择

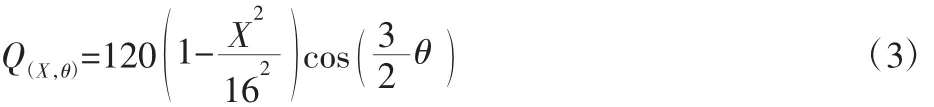

考虑到曲轴形状复杂,不同结构参数对敏感度的影响程度各不相同。因此,选择对敏感度影响较大的主轴颈直径D1、曲柄销直径D2、主轴颈过渡圆角半径R1、曲柄销过渡圆角半径R2、油孔直径D、重叠度T。根据敏感度系数计算公式得到的敏感度系数,如表3所示。

4.2 应力及变形分析

4.2.1 主轴颈直径

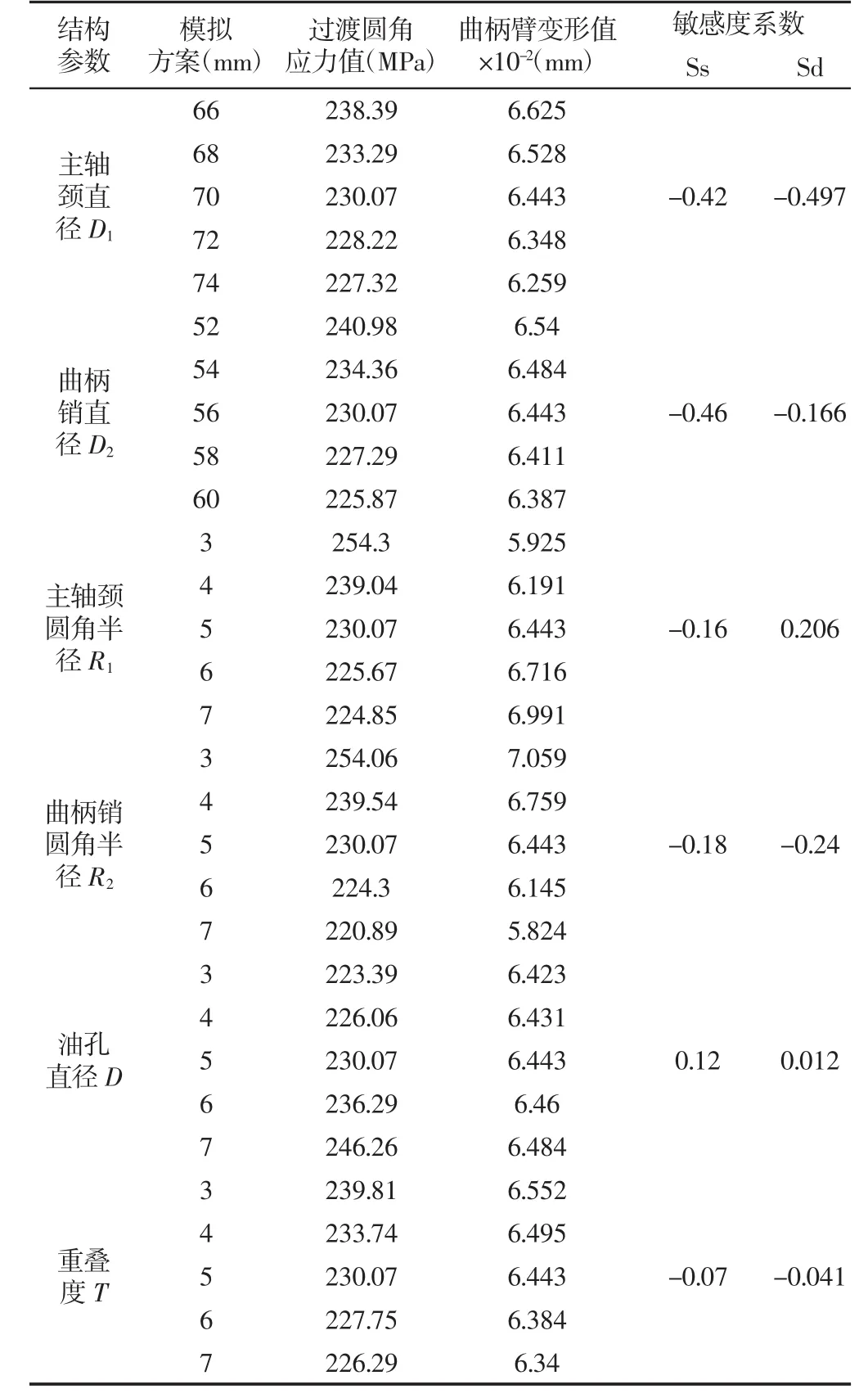

过渡圆角应力值和曲柄臂变形值随主轴颈直径的变化关系图,如图1所示。当主轴颈直径为66mm时,应力值为238.39MPa,变形值为(6.625×10-2)mm。随着主轴颈直径增加,应力值和变形值逐渐减小,当主轴颈直径为74mm时,应力值减小到227.32MPa,变形值减小到(6.259×10-2)mm。

表3 敏感度系数计算结果Tab.3 Results of Sensitivity Coefficient

图1 主轴颈直径对过渡圆角应力值和曲柄臂变形值的影响Fig.1 Effect of Main Journal Diameter on Transitional Fillet Stress and Crank Arm Deformation

4.2.2 曲柄销直径

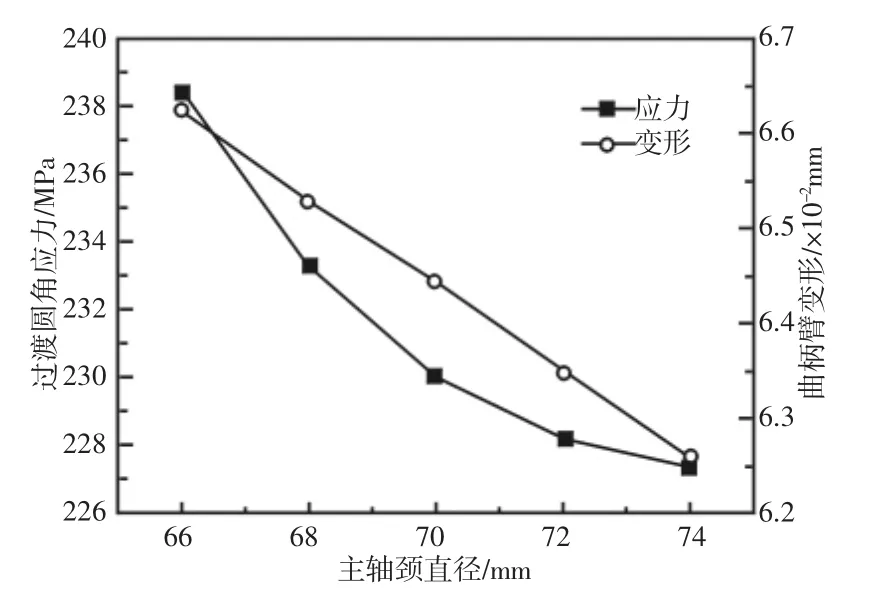

当曲柄销直径为52mm时,应力值为240.98MPa,变形值为(6.54×10-2)mm,如图2所示。当曲柄销直径为60mm时,应力值减小到 225.87MPa,变形值减小到(6.387×10-2)mm。产生这一规律的原因是:随着轴颈直径的增大,轴颈截面积增大,曲轴抗弯能力增强,应力、变形减小。

图2 曲柄销直径对过渡圆角应力值和曲柄臂变形值的影响Fig.2 Effect of Crank Pin Diameter on Transitional Fillet Stress and Crank Arm Deformation

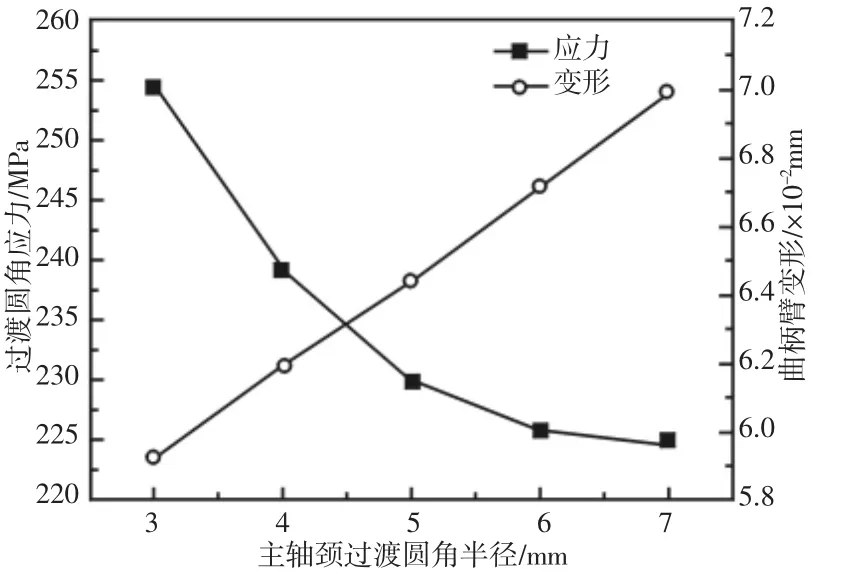

4.2.3 主轴颈过渡圆角半径

当过渡圆角半径为3mm时,应力值为254.3MPa,变形值为(5.925×10-2)mm,如图3所示。随着主轴颈过渡圆角半径增加,应力值逐渐减小并趋于平缓。当过渡圆角半径为7mm时,应力值减小到224.85MPa,减小了11.6%,变形值增大了18%,达到(6.991×10-2)mm。

图3 主轴颈过渡圆角半径对过渡圆角应力值和曲柄臂变形值的影响Fig.3 Effect of Main Journal Transition Fillet Radius on Transitional Fillet Stress and Crank Arm Deformation

4.2.4 曲柄销过渡圆角半径

当过渡圆角半径为3mm时,应力值为254.06MPa,变形值为(7.059×10-2)mm,如图4所示。当过渡圆角半径为7mm时,应力值减小了13.1%,为220.89MPa,变形值减小了17.5%,为(5.824×10-2)mm。产生此规律的原因是:当过渡圆角半径增大时,圆角应力集中程度逐渐降低,应力分布更趋于缓和。

图4 曲柄销过渡圆角半径对过渡圆角应力值和曲柄臂变形值的影响Fig.4 Effect of Crank Pin Transition Fillet Radius on Transitional Fillet Stress and Crank Arm Deformation

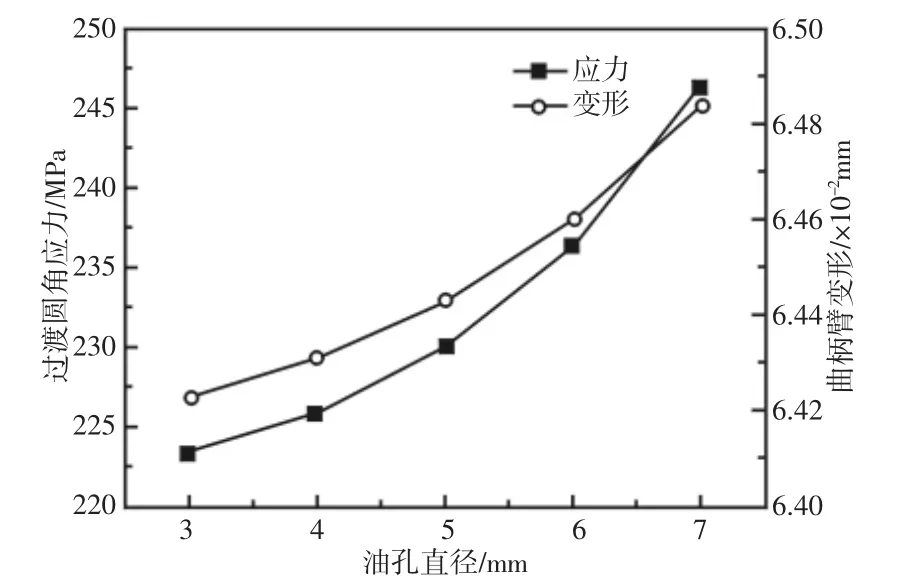

4.2.5 油孔直径

当油孔直径为3mm时,应力值为223.39MPa,变形值为(6.423×10-2)mm,如图5所示。当油孔直径为7mm时,应力值增加到246.26MPa,变形值只增加了0.9%。分析原因主要是:曲轴油孔边缘是应力集中区域,当油孔直径扩大时,曲轴油孔处截面积减小,油孔处抗弯能力减弱,单位载荷所造成的应力和变形增大。

图5 油孔直径对过渡圆角应力值和曲柄臂变形值的影响Fig.5 Effect of Oil Hole Diameter on Transitional Fillet Stress and Crank Arm Deformation

4.2.6 重叠度

当重叠度为3mm时,应力值为239.81MPa,变形值为(6.552×10-2)mm,如图6所示。当重叠度为7mm时,应力值减小到 226.29MPa,减小了 5.6%,变形值减小到(6.34×10-2)mm。分析原因主要是:当重叠度增加时,曲轴的承载能力增强,应力分布更加均匀,减小了单位载荷所造成的应力和变形。

图6 重叠度对过渡圆角应力值和曲柄臂变形值的影响Fig.6 Effect of Overlap on Transitional Fillet Stress and Crank Arm Deformation

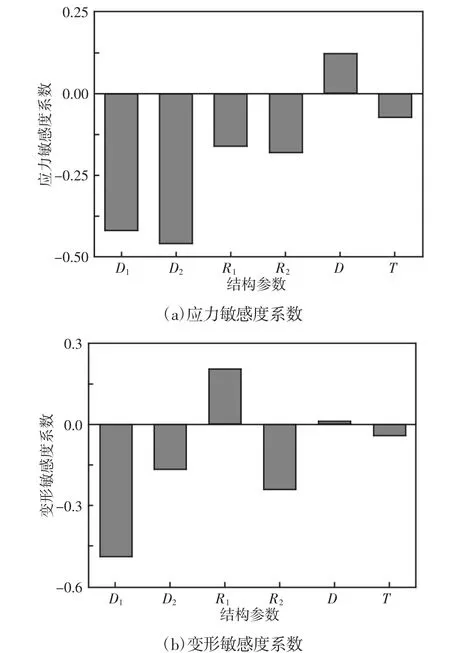

4.3 敏感度系数

结构参数与应力敏感度系数、变形敏感度系数的关系图,如图7所示。从图7(a)可以看出,曲柄销直径对圆角应力最为敏感,应力敏感度系数为(-0.46)。主轴颈直径、主轴颈过渡圆角半径、曲柄销过渡圆角半径、油孔直径和重叠度的应力敏感度系数分别为(-0.42)、(-0.16)、(-0.18)、0.12、(-0.07)。从图 7(b)可以看出,主轴颈直径对曲柄臂变形最为敏感,变形敏感度系数为-0.497,主轴颈过渡圆角半径对变形敏感度影响次之,油孔直径对变形的影响最小,可以忽略。

图7 结构参数与敏感度系数关系Fig.7 Relationship Between Structural Parameters and Sensitivity Coefficient

5 结论

通过有限元软件,分析了不同结构参数下曲轴应力与变形的变化规律,得到了各结构参数的敏感度系数,结论如下:(1)当过渡圆角半径从3mm增大到7mm时,主轴颈圆角应力值、曲柄销圆角应力值分别减小11.6%、13.1%。(2)曲柄销直径对过渡圆角应力最敏感,应力敏感度系数为-0.46;重叠度对圆角应力最不敏感,应力敏感度系数仅为-0.07。(3)主轴颈直径变形敏感度系数为-0.497,对曲柄臂变形影响最大;油孔直径对曲柄臂变形敏感度系数为0.012。