浅谈如何提高涡旋型线的加工质量

2020-06-19苏糍

苏糍

摘 要 涡旋压缩机属于容积式压缩机,和其他压缩机相比,有结构简单,体积小,重量轻,零件少,可靠性高,力矩变化小,平衡性好,振动噪音小,做功效率高等优点,其缺点是:主要涡旋盘壁厚较薄,容易产生变形,匹配不当引起振动噪音大,零部件精度要求高,不易形成批量生产。故涡旋盘质量的好坏主要决定于如何加工出的高质量的涡旋型线,本文从工艺设计、设备选择、刀具选用、主要工装设计计算阐述提高涡旋型线的加工质量。

关键词 容积式压缩机;动涡旋盘;静涡旋盘;型线

引言

涡旋压缩机诞生于上世纪初,由于加工技术的局限,其理论无法在实践中推广应用,数控技术的高速发展,尤其是近现代发展起来的加工中心,其高精度使得加工出来的零件尺寸公差接近于理论,其自动换刀装置大大提升了加工效率,其批量生产的稳定性,使得渦旋压缩机大规模研发和加工制造得以迅速发展。

压铸出来的动定涡旋盘毛坯尺寸余量大,精密铸造仍约有单边0.5mm。涡旋盘的尺寸公差和形位公差要求高,如型线顶面和底面平行度,型线顶面和安装基准面的平行度均要求为0.01mm以内,平面度和型线垂直度要求在0.005mm以内,对基准的型线轮廓度要求在0.02mm以内。要达到这些精度并使生产过程能力稳定,消除切削应力和内应力产生的变形,毛坯压出后要经过一道或多道机加工工序才能形成最终的装配产品。合理的加工工艺是保证产品质量的前提条件。在制订加工工艺时,要遵循基准重合原则,需考虑机床设备,工装夹具,刀具的选用和各工序间加工余量的留设。涡旋盘型线加工工艺流程拟确定为:毛坯-型线粗加工工序-型线背面加工工序-型线面精加工工序-工艺夹头去除工序。型线粗加工工序主要去除毛坯坚硬的外皮材料、铸造圆角,使余量一致,加工后单边约留0.3mm余量,使后续型线精加工工序加工切削均匀,减小切削力,减小对精度的影响。其次是先完成型线背面加工工序,一是动涡旋盘背面有滑槽或孔和轴承孔,定涡旋盘背面为平面或台和定位销孔、螺纹孔,这些要素加工完后相对型线面的要素来说不容易产生变形;二是可为后面的型线面加工提供工艺装夹基准,如动涡旋盘使用装配用的轴承孔和滑槽或其中一驱动销孔定位,大平面为装夹平面,定涡旋盘使用装配大平面和两销孔定位定向,保证装配基准与装夹基准重合,减小累积误差。三是型线面无定位孔和夹持点,壁比较薄,容易变形,不宜先加工。再就是型线面精加工工序。最后工序是去除工艺夹头,装夹时要注意防止夹伤、压坏型线正面和背面基准面各尺寸要素。故受力不得过大,经切削试验,验证不变形才能按此压力值做批量生产。经过分析,拟定的加工工艺流程能满足该要求的型线加工[1]。

众多工序中,型线面精加工工序为关键工序,其加工质量的好坏决定着涡旋压缩机的性能,而又受到其前后工序的设定正确与否的影响,以下主要介绍型线面精加工工序为主。型线面精加工工序主要保证加工后型线精度质量达到设计规范要求,特别是各面平面度、相对基准平行度、型线垂直度、对基准轮廓度和尺寸公差均要符合图纸要求并使过程能力指数稳定在规定值以上。为达到以上要求,该工序须分粗、半精、精三个工步,粗铣后侧面和平面单边均留0.08~0.12mm余量,半精铣单边留0.02~0.04mm余量精铣。程序下刀点宜从零件外横切入型线面,相对纵向下刀减少切削振动,降低进刀形成起级现像。如是封闭型腔,无法从外侧下刀,选择在非型腔处下刀以保证型线型腔精度。使用螺旋下刀,以减小切入受力,由于移动路线长,会降低加工效率。又由于精加工工序的余量不多,最多单边切削量0.3mm,属轻切削工序,可选择快速直线下刀,按近切削余量2mm时再慢速下刀的方式,在程序编制时加上刀具补偿,减少编程次数,防止因多次编程出错漏,提高调整效率。

生产过程中,大多工序会有多把不同的刀具需求,如涡旋盘的型线精加工工序要求加工的有型面,密封槽,销孔,还需分粗、半精、精加工。这要求加工设备能装载多把刀具,实现自动换取不同刀具,加工中心便成为最佳选择。合适的设备是保证涡旋盘质量得以实现的重要条件。加工涡旋型线的方法有展成法和描点法。市面上使用较多的型线模型为圆渐开线,该型线的压缩机具有结构紧凑和良好的工作特性,便于测量和质量监控,对于连续大批量生产具有十分重要的意义。以圆渐开线为例,展成法加工同渐开线形成原理一样,在平面上一固定圆做旋转运动,从这个圆的任意半径处拉出一条直线,则在线上任意的点,为渐开线的轨迹点,即涡旋线长度,这个半径为此条渐开线的基圆半径。使用的设备为专机或带旋转的四轴和五轴加工中心,此类设备价格昂贵、维修保养困难,又由于旋转轴在长期加工中会有磨损误差,即坐标漂移波动现象,假设沿X轴和Y轴方向都漂移了0.01mm,则其基圆半径方向会有0.014的半径偏移,这对于使用展成法加工型线来说,基圆半径一旦不准,影响到整个涡旋结构,从而影响压缩机的性能参数。另外加工当中X轴或Y轴与旋转C轴空程返回时,其联动速度是以旋转轴的速度为主,拖慢了空返程速度,使加工效率变低。具有控制精度高、稳定性好、专业性强、客户参观价值高。适合综合大型企业或经济技术实力雄厚的企业。描点法是利用已在CAD上绘制好的理论涡旋渐开线,转入编程软件,生成加工程序进行加工的方法。加工精度取决于CAD理论曲线的绘制精度和加工中心的圆、直线插补精度。随着CNC数控技术的突飞猛进,全数字控制伺服系统的应用,许多设备厂家在三轴通用型加工中心上专门集成了涡旋渐开线加工模块并使用闭环控制,用描点法加工出来的型线轮廓度已控制在0.005mm以内。此类设备通用性强、稳定性好、效率高,价格相比同等精度的专机、四轴、五轴加工中心低得多,但参观价值低。是经济实力一般、刚起步的企业首选。设备定位精度和重复定位精度是选择的两个重要指标。定位精度是机床运动精度,各运动部件在程序指令下直接反映加工零件能达到的精度。重复定位精度在多次的固定点往复运动中,测得该固定点值就是精度值,是保持大批量生产中质量稳定的参数。在购买时往往选择定位精度和重复定位精度高,即误差小的加工中心,但其价格也随着变高。应根据自身经济实力和设计的涡旋盘技术要求选取,在满足加工质量的前提下综合考虑经济合理性,使企业在市场中保持竞争力。本公司采用三轴通用型加工中心作涡旋型线精加工,加工中心的定位精度要求在0.01mm以内,重复定位精度要求在0.005 mm以内,机床带高精度光栅尺的全闭环控制,生产的产品符合压缩机现行国家标准的性能参数。

刀具是实现涡旋盘加工精度和提高效率的重要工具。选择依据有涡旋盘材料、尺寸公差、型腔间距、型线高度或最大切削深度、涡旋面的最小内圆弧半径等方面。以铝合金,型线壁厚3.8mm,尺寸公差要求都在0.01mm以内,轮廓度误差要求为0.005mm,型线高度22mm,粗糙度值在Ra1.6,最小内圆弧半径在修正圆弧处为R6.3mm为例。刀具材质不能是高速钢或工具钢,该类刀具容易磨损,精度较差、更换刀具频繁,不适合做表面粗糙度、形位尺寸精度要求高的产品和大量生产。刀具表面的涂层主要起耐磨作用,延长刀具寿命,适用于切削硬度高的钢质工件;但不适用表面要求高、切削塑性大、较软的铝合金。这是由于刀具切削刃有涂层时不锋利,在切削铝合金材料时刀刃与切削面易挤压使薄壁变形和产生积屑瘤,故刀具不得带涂层。尽可能选刚性好的刀具,即刀具直径尽可能大,包括在装夹刀具时在无干涉前提下尽量往刀柄里缩短刀具,使刀具在切削过程中具有较大刚性,受力稳定。现市面上的刀具鱼龙混杂,刀具质量参差不齐,极易买到假货,这就要选择品牌信誉好的刀具制造商。从上分析选择材质为硬质合金、刀具半径小于最小内圆弧半径、优先选取容易得到的通用规格的、具有多年良好品牌口碑的刀具。规格为D12*D12*28*50-4T的通用型不涂层硬质合金立铣刀[2]。

工装夹具是涡旋盘质量保证和提高效率的必备条件。本夹具的动力源宜采用液压系统,主要优点是:液压运行平稳,结构紧凑,受力稳定,夹紧刚性高,控制位置精度高。如用气压做动力源,由于气体压缩时体积变化大,压力易波动、不稳定,控制误差大,对于加工高精密的涡旋盘存在着较大不确定风险。考虑前述尺寸、形位公差要求,压紧力应与装夹面垂直,与主切削力垂直,径向不受力,可有效抑制工件在切削受力时往上翘起,保证平面度,平行度等形位公差。夹具执行结构设定为单个油缸,利用油缸的伸缩实行压爪上下运行,分三个力对工件夹紧和松开。按工件及装夹厚度及所留裕度确度油缸的行程。其次计算油缸直径,需要通过相关计算得出。据此和所加工的工件大小设计夹具体。

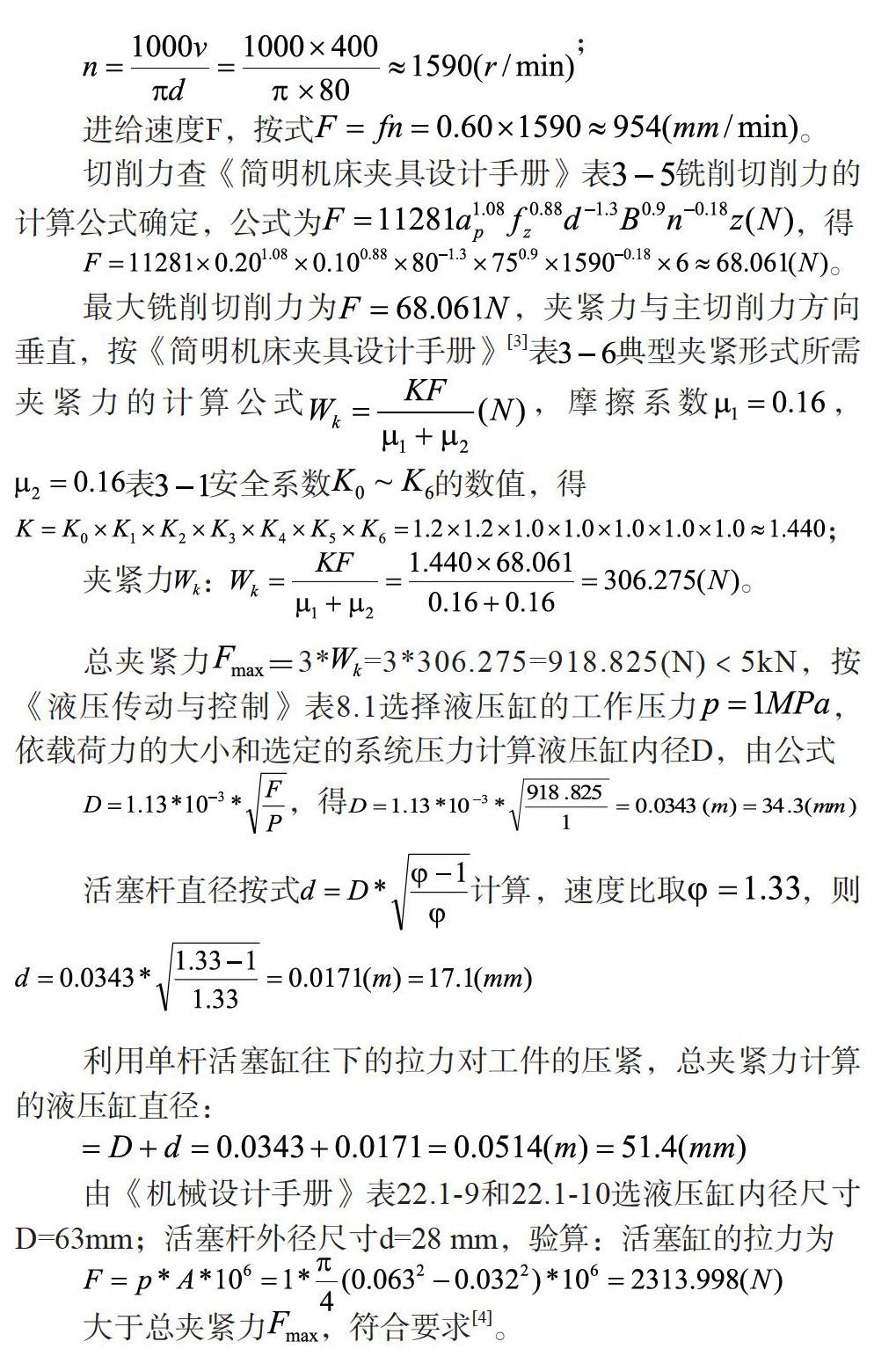

油缸参数计算如下,上例已选用直径d=12mm作型线加工的刀具。从效率提升的角度来考虑,铣端面使用?80面铣刀,主偏角;选日本进口的SEET13T3AGFN-L型号合金刀片,机械式装夹,装6片。而大直径刀具比小直径刀具产生的切削力大,设计夹持力就以受最大负载的大直径?80面铣刀刀具为主要考虑因素。在前道型线开粗工序完成后,一般单边会预留有0.2~0.3 mm余量。

切削参数按选定的刀具说明书推荐和参考《机械零件切削加工工艺与技术标准实用手册》表,表,取每齿进给为,铣削速度,铣削深度,铣削宽度,进给次数次,刃数,每转进给,

计算转速,按式,

结束语

涡旋盘的加工工艺流程为:毛坯-型线粗加工工序-型线背面加工工序-型线面精加工工序-工艺夹头去除工序;使用采用三轴通用型加工中心作涡旋型线精加工,定位精度在0.01mm以内,重复定位精度在0.005 mm以内,带光栅尺的全闭环系统;选用规格为D12*D12*28*50-4T的通用型不涂层硬质合金立铣刀;型线面精加工工序工装设计采用液压系统,单个油缸,缸内径尺寸和活塞杆外径尺寸为63mm和28 mm,缸行程按工件及装夹厚度计算,分三个分力点实现夹具对工件的夹紧和松开,压紧力与切削方向垂直。以上是确保本例的涡旋型线精度质量得以实现必须考虑的几个主要方面,可作为其他企业在生产动、静涡旋盘带来参考作用。

参考文献

[1] 冯道.机械零件切削加工工藝与技术标准实用手册[M].合肥:安徽文化音像出版社,2003:52.

[2] 张耀宸.机械加工工艺设计手册[M].北京:航空工业出版社,1987: 117.

[3] 吴拓.简明机床夹具设计手册[M].北京:化学工业出版社,2010: 205.

[4] 骆简文,朱琪,李兴成.液压传动与控制[M].重庆:重庆大学出版社,2005:73.