论三种管道焊缝缺陷返修方法的优缺点

2020-06-19蒋善良

陈 超,蒋善良

(广州特种承压设备检测研究院,广东 广州 510663)

管道作为一种基础设备,因其具有良好的灵活性,被广泛应用于化工生产当中。管道焊缝受设计、工艺、材料、环境等多方面因素的影响,在使用时不可避免地会出现缺陷[1-3]。在化工生产过程中,若不及能时发现缺陷并将其进行返修处理,可能导致严重的安全事故,从而造成难以挽回的生命财产损失。

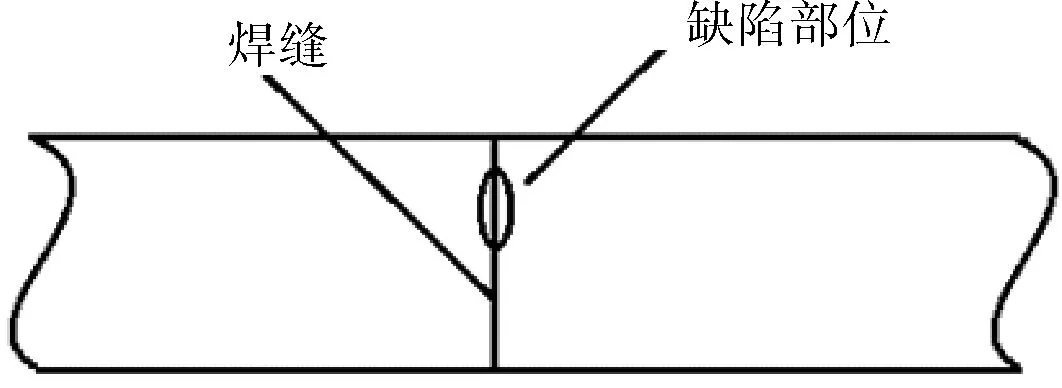

图1 管道缺陷部位示意图Fig.1 Schematic diagram of pipeline defects

在管道焊缝缺陷返修处理过程中,为了不影响生产,返修单位要求选择合适的返修方案,在有限的工期内以最快速、最可靠的方式对缺陷进行返修处理。本文主要基于以下几点假设,(1)原管道材质一致,且符合焊接工艺评定等标准要求;(2)原管道焊缝缺陷,使用本文涉及的方法均能进行处理,且符合焊接工艺评定等标准要求;(3)返修后焊缝均符合焊接工艺评定等标准要求。图1表示某管道的一条焊缝,其中圈出部分为存在缺陷部位,本文讨论如何对该管道焊缝缺陷进行返修处理。

1 更换部分管道

1.1 方法简介

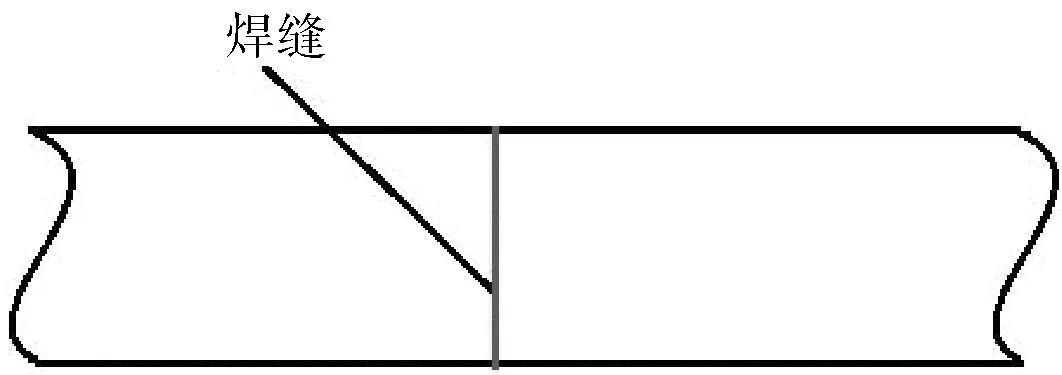

首先,通过切除一段管子,直接去掉原焊缝;然后,用一段相同材质,符合焊接工艺评定等标准要求的管子代替被切除的管子;最后,将该管子跟原管道进行焊接。如图2所示,红色部位为切割位置,同时也是新焊缝的位置,两条新焊缝中间为新管子,替换被去除的管子,新焊缝符合焊接工艺评定等标准要求。

图2 更换部分管道返修后示意图Fig.2 Schematic diagram of replacing part of pipes after repair

1.2 优 点

通过切除一段管子,直接去掉原焊缝,使用该方法,操作简单。同时,无需确认缺陷类型、位置,由于焊缝缺陷分析需要使用不同的无损检测方法,需耗费大量时间。如表面缺陷,需要通过磁粉、渗透等方法进行分析确认;内部埋藏缺陷,需要通过超声、射线等方法进行确认。因此,该方法能大大缩减缺陷分析时间,从而极大的提高工作效率。该方法适合缺陷类型、位置确认困难的情况。同时,也适合工期紧张的情况,需要尽快对缺陷部位进行返修处理的情况。另外,使用该方法,能保留缺陷焊缝的样本,可以对其进行更深入的原因分析和科学研究。

1.3 缺 点

由于更换的部分管道要求与原管道材质一致,并符合焊接工艺评定等标准要求,使用该方法时,要及时找到合适的管子存在一定困难。同时,返修处理后,焊缝由一道增加到两道,且两道新焊缝均存在出现原焊缝缺陷的风险,从而该方法会增大该管道焊缝缺陷发生的整体概率。

2 去除原焊缝重焊

2.1 方法简介

首先,将原管道沿着焊缝整条切割开;然后,将管道两边切口打磨干净,只保留母材,其余全部去除;最后,将管道两边的母材重新焊接起来。如图3所示,红色部位为新焊缝,同时也是去除的原管道焊缝位置,该管道新焊缝替换原焊缝,新焊缝需符合焊接工艺评定等标准要求。

图3 去除原管道焊缝重焊返修后示意图Fig.3 Schematic diagram of removing the original weld and re-welding after repair

2.2 优 点

使用该方法,保持了管道母材的属性一致,无需再寻找合适的管子进行更换。同时,无需确认缺陷位置,如前文1.2所述,确认焊缝缺陷位置需要耗费大量时间,从而该方法能缩减焊缝缺陷分析时间,提高工作效率。该方法适合无法确认原管道材质,或寻找合适的管子进行替换存在困难的情况。同时,也适合工期紧张,确认焊缝缺陷位置存在困难的情况。

2.3 缺 点

该方法对清除原焊缝的要求较高,若不能将原焊缝完全去除,由于残渣等的存在,将极大的增加再次出现焊缝缺陷的风险。同时,由于打磨去除了焊缝以及热影响区,原母材与母材之间的间距将增大,在重新进行焊接时,新焊缝位置所受的应力极有可能增大,从而增加焊缝缺陷发生的几率。

3 去除缺陷部位焊缝重焊

3.1 方法简介

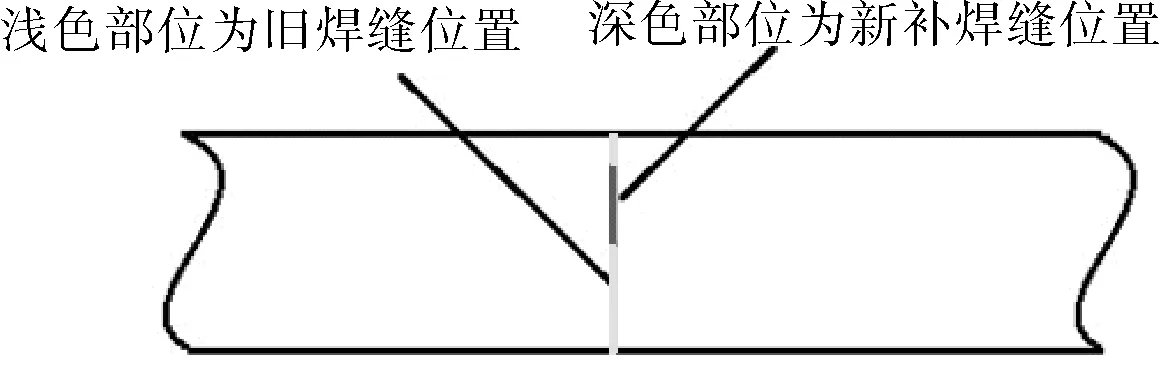

首先,通过前文1.2所述的无损检测方法,确定焊缝缺陷的类型和位置;然后,通过打磨仅去除缺陷部位焊缝;接着,再次通过统一的无损检测方法,确认缺陷已经完全去除;最后,对去除焊缝的部位进行补焊。如图4所示,深色部位为新补焊缝位置,浅色部位为旧焊缝位置,新补焊缝以及旧焊缝,整体上需符合焊接工艺评定等标准要求。

图4 去除缺陷部位焊缝重焊返修后示意图Fig.4 Schematic diagram of removing part of the original weld with defects and re-welding after repair

3.2 优 点

使用该方法,最大限度保持了原有管道属性,由于仅需要去除存在缺陷部位的焊缝,能大大减少清除焊缝所需的时间。该方法适合无法确认原管道材质,或寻找合适的管子进行替换存在困难的情况。同时,也适合需要详细记录缺陷类型和位置,以便对缺陷部分进行深入研究。

3.3 缺 点

该方法需要确认焊缝缺陷的类型以及具体位置,对缺陷部位打磨结束后,需要再次确认该缺陷是否完全消除,而且焊缝同一部位的返修次数,碳钢管道不得超过3次,其余钢种管道不得超过2次[4-5],若补焊不合格,该管道需要进行更换,或使用前文1.1所述方法进行返修处理,这将大大降低工作效率。同时,该方法中,可能由于焊工不同,焊接的手法以及工艺等差异,将新、旧焊缝完全结合,存在许多不确定性因素,这也增加了焊缝缺陷发生的可能性。

4 结 论

在焊缝缺陷返修处理时,针对采用上述三种方式均能处理的缺陷,返修单位可根据现场实际情况,如工人技术水平,工期要求,管材要求,科研需求等,选择合适的返修处理方式。同时,返修单位应对所存在的焊缝缺陷进行危害程度分析,并根据分析结果确定返修处理方式,从而最大限度降低压力管道事故发生的风险。