手电筒本体自动化上料装置设计

2020-06-19顾瑜王益土俸盛峰

顾瑜,王益土,俸盛峰

(浙江水利水电学院,杭州310018)

0 引 言

近年来,在国外先进技术与国内巨大包装市场的共同作用下,我国已经成为最大的上料机需求市场,对上料机的种类、质量、技术、效率、安全等性能要求也越来越高。目前,民用手电筒的上料工序一般由人工进行,该道工序虽然简单重复,但是生产成本与生产效率不成正比,且长期操作必对工人手指有所损伤。随着科技的发展,自动化生产技术成为了我国工业生产中不可缺少的一部分,实现生产自动化也是大势所趋。自动化上料装置作为一种辅助设备,亟需被各种工业生产领域应用。因此手电筒自动化上料装置的研发具有一定的现实意义。

1 手电筒本体自动化上料装置的整体设计

手电筒本体自动化上料装置主要由供料装置、定位装置、上料装置等三大部分组成。三大部分紧密配合、共同作用,分别提供投料、运料、定位、方向检测、方向调整、上料等6个工序,最终完成上料。装置总图如图1所示。

供料装置部分包含储料斗、皮带运输机等2个模块,负责将手电筒本体运送到定位装置进行定位排列。储料斗利用螺钉固定在供料工位中的皮带运输机上,通过运送带旋转将储料斗里面的手电筒本体运出,最后通过下料铲的连接作用把本体运送到定位装置的离心机构中。

定位装置的作用是将手电筒本体运送到上料装置,该部分只有定位模块,通过离心机构完成定位。离心机构安装在定位板上,它的动力来源是电动机,通过向心力及重力同时作用使手电筒本体沿着圆柱内表面相切方向运动,并从切口处送出,通过挤压作用排列到料槽内。

图1 装置总图

上料装置对手电筒本体进行方向检测、调整后实现最终上料。上料装置部分包含料槽运输辅助模块、检测模块、机械手模块、上料模块。料槽运输辅助模块负责把离心机构中送出来的手电筒本体运送到上料装置。同时检测模块启动,利用双活塞杆气缸夹住手电筒本体,并对本体进行方向检测,通过机械手将方向错误手电筒本体进行纠正。随后进入上料模块,使导向气缸通过伸缩动作将料槽中的手电筒本体拉到料兜内,通过瞬间伸出作用,与料兜衔接的无导向气缸将手电筒本体推出料兜,最终完成上料。整机位置按设计固定好后,在工作时每一步的动作都由电动原件、气动元件传感器及PLC 等共同协作完成。装置工作流程如图2所示。

图2 装置工作流程

2 手电筒本体自动化上料装置的动力系统设计

2.1 电动系统设计

电动系统是装置的重要部分之一,电动系统是皮带运输机构与离心机构运动的动力来源,与PLC结合组成整个机构的控制部分,根据手电筒本体自动化上料装置的设计方案,从工作流程及工作要求对电动系统提出了以下要求:1)按照手电筒本体自动化上料装置的装配工艺过程,各机构能够按规定完成设定的动作。带式运输机能按需要按时将手电筒本体送到相应机构,离心机能不间断地对手电筒进行排序。2)电动系统能够根据信号进行启停控制。3)电动系统在执行过程中不能过载运行,要有较强的环境适应能力,选型时重点考虑电动机的负载和价格。

整个装置除了气动执行元件外,其余的动力输出都用伺服电动机来提供。运输带电动机通过链条连接带动负载手电筒本体的运输带旋转;离心机构电动机带动负载手电筒本体的离心机构转盘旋转;料槽运输带电动机通过联轴器连接带动一定负载的皮带旋转。

2.2 气动系统设计

气动系统也是装置的重要组成部分,是装置的动作执行器,通过与PLC作用实现动作执行与复位,组成装置的控制部分。气动系统的设计需要满足以下要求:1)气动系统要求能够简单、快速、稳定、准确地完成执行动作;2)气动系统要求能够适应高温、低温的环境,还应具有防水、防尘的性能;3)气动系统应具有足够大的负载和超长的使用寿命。

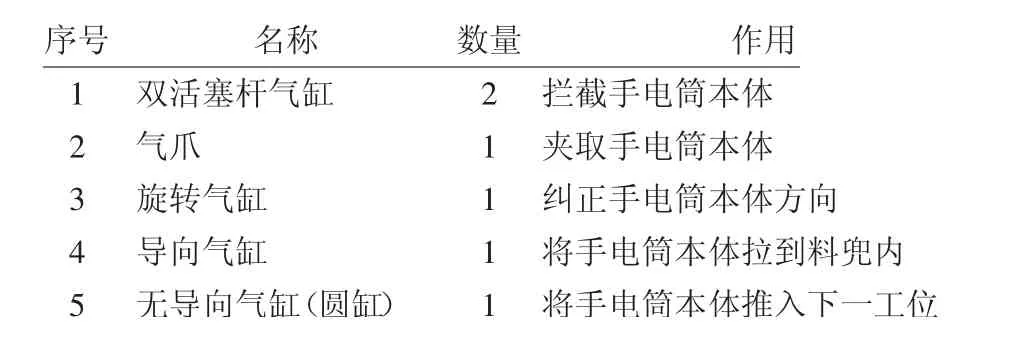

根据设计方案要求,装置执行动作要求快、准、稳,在自动化行业中气缸就包含这些优点,所以选择气缸作为完成动作的执行元件[1],如表1所示。

表1 气缸作用表

3 手电筒本体自动化上料装置的机械结构设计

3.1 供料装置的结构设计

供料装置主要由储料斗、铝型材、传(从)动滚筒、运送带、齿轮、轴承、张紧件、电动机、轴承套固定座、轴承盖等相互配合而成。为了防止皮带的运输磨损,需进行特定设计,在皮带的外表面设计一些凸起的肋。为了使物料能够直接被取出,对料斗与皮带进行了特殊的结构设计,根据皮带肋的高度在料斗下部分后面设计一个挡盖,该挡盖高度刚好比肋高出几毫米,以使肋能通过挡盖,但手电筒本体不能从挡盖处掉出来。传动滚筒和从动滚筒为可调节机构,通过张紧件来调整皮带的张紧力。

3.2 定位装置的结构设计

离心机构是基于向心力、重力、惯性的基础上设计的,机构主要由电动机、圆形载料转盘、圆柱等3个部分组合而成。圆柱桶的直径D=400 mm,高H=150 mm,壁厚为3 mm。

离心机构只需要使手电筒本体产生能够沿着切口方向切出的离心力即可。在设计圆形载料转盘的时候,为了减小离心力、降低能耗,将圆形载料转盘的形状设计为中间高、四周低的结构,这样手电筒本体就会自动向离心机构的圆周靠拢,这样的设计也是为了能够使手电筒本体更方便从切口送出;切口内侧加装了一个弧形防卡板,不能送出的手电筒本体就会沿着弧线方向滑走,防止两个或者多个手电筒本体在切口位置出现卡死状况;切口外侧设计了一个定向结构,该结构将离心机构与运料槽连接在一起,使送出的手电筒本体能够顺利地进入运料槽内。离心机构所有工件材料都选用镀锌钢板SECC。

3.3 上料装置的结构设计

3.3.1 料槽运输带结构设计

料槽运输带是上料装置的桥梁,检测装置、机械手装置等都要在料槽运输的过程中完成。料槽运输带主要由固定安装板、轴承套、轴承、主从传动滚筒、运输带、料槽内外挡板组成,靠电动机驱动。

1)固定安装板相当于一个骨架,其余部件按照设计的位置安装在上面组成料槽运输带结构,从而要求固定安装板需要有足够的强度和刚度支承其它部件的重力,所以固定安装板的材料选用45钢。

2)轴承套有固定轴承的作用,传动机构的作用是将动力和运动传递到转向机构和行走机构[2]。把装有轴承的轴承套安装在传动滚筒的两端组合,考虑到整体受力可能比较大,轴承套与传动滚筒的材料都选择45钢,4个轴承都采用62800X1-Z型号深沟球轴承。

3)主动滚筒和从动滚筒表面都有旋转凹槽,是为了防止运输带在料槽中左右移动与料槽内外挡板产生摩擦。为了防止手电筒本体通过料槽时划伤外表面,内挡板材质选用塑料。为了使手电筒本体能够顺利地从每一个配合接口通过,装置遵循后一间隙比前一间隙略大的原则。

3.3.2 检测装置设计

检测装置的作用是为了识别手电筒本体的方向,在料槽运输的过程中通过两个传感器的共同作用完成对手电筒本体是否到位和方向是否正确的检测。当手电筒本体到达传感器的检测范围,传感器就会将光信号转换成电信号传送给PLC完成检测,并发出指令做出相应动作。两个传感器检测情况有3种结果:接收到1个信号时,说明只有检测是否有料的传感器作用,方向正确;接收到2个信号时说明2个传感器都有作用,方向不正确;没有信号时说明此时缺料,有可能是装置出现了卡料等问题。

检测装置主要由传感器安装件、气缸、料传感器、方向传感器组合设计而成,传感器安装在传感器安装件上,传感器安装件安装在气缸上,气缸通过安装板安装在料槽运输结构上。

3.3.3 机械手设计

气压传动式机械手具有设计简单、维护方便、寿命长等优点,所以选择气爪来设计机械手,且电动机传递动力还可进行机械手的微调实现较高精度的定位[3]。同时气爪指保证了与手电筒本体的接触面积,C形的内侧设计保证手电筒本体在夹取过程中的平衡,也让手电筒本体在夹取过程中由于压力的作用上升到气爪指的中心位置。为了减轻气爪指的质量,气爪指选用MC901尼龙材料。

4 手电筒本体自动化上料装置的控制设计

PLC即可编程逻辑控制器,它的工作方式是“顺序扫描、无限循环”。小型PLC适用于小规模、小型号流水线的控制系统的设计,具有成本低、灵活性高、操作量小的特点[4]。考虑到装置的功能要求及成本等方面问题,所以选用小型PLC作为装置的执行控制器。

PLC是手电筒本体上料装置的心脏,在装置中起到操控作用,有语言丰富、功能强大等特点[5]。执行机构的每个动作都要靠PLC发出指令才能完成。自动化装置程序控制必须能进行单步指令和连续指令的切换,单步指令主要是为了方便设备调试,连续指令是为了保证生产连续性和生产效率。

5 结 语

目前我国工业生产环境中,手工劳动量在装配过程中占比较大,手工装配的人工费用高,而且装配效率低,所以实现自动化装配非常重要。自动化上料装置的应用与发展是提升产品质量的必要途径,相关技术也可以有力推进制造业的进步与发展[6]。数据统计表明:超过1/3的总费用、2/3的总工时都花在了物料的供给、上料、下料和搬运等过程中[7]。实现自动化上料能够提高生产效率,提升产品质量,降低生产成本,同时还改善了管理模式,减轻了技术人员的劳动强度与精神压力。