非标准无交叉线岔工作原理及检调方法

2020-06-19程磊

程磊

(中国铁路武汉局集团有限公司安全监察室,湖北武汉 430000)

在各高速站场内现场测量复核发现,前期建设施工时一些无交叉线岔道岔定位柱未按照设计标准定位安装,造成一些竣工站场存在部分道岔柱定位不标准的无交叉线岔,非标准无交叉线岔在日常检修中缺少规范标准及技术支持。对非标准无交叉线岔日常检修提出调整方法,作为高速铁路站场无交叉线岔监测维护的技术支持。

1 无交叉线岔概述

(1)1/18道岔。目前高速站场内正、侧线股道的道岔一般采用1/18道岔(见图1)。道岔全长L=69.000 m,前端长度A=31.729 m,后端长度B=37.271 m,导曲线半径R=1 099.282 m[1]。

图1 常见1/18道岔平面示意图

(2)动车组受电弓。高速铁路动车组受电弓标准宽度为1 950 mm[2],弓头工作宽度为1 450 mm(见图2),受电弓动态包络线直线区段动态量为250 mm,最大限位抬升量150 mm[3];由参数计算得出:受电弓半弓动态限界值=(1 950÷2)+250=1 225 mm。

图2 受电弓示意图

(3)标准无交叉线岔。为满足铁路正线高速行车,在1/18道岔上方需沿正、侧线股道架设两支无交叉接触悬挂[4-5]。以武广高铁为例,车站两端1/18道岔处接触网正、侧线接触悬挂采用无交叉式布置,共设有道岔定位柱A(简称A柱)、道岔定位柱B(简称B柱)、道岔转换柱C(简称C柱),组成一组无交叉线岔,其原理类似于三跨锚段关节;A柱、B柱与C柱均采用双腕臂悬挂形式,使正、侧线接触网单独悬挂互不影响;交叉吊弦设在正线导线相对于侧线线路中心水平距离550~600 mm处,保障受电弓通过该点时正、侧导线抬高保持一致。A柱设在道岔开口方向距理论岔心约25 000 m,正、侧两线路中心水平间距1 400 mm,正、侧两导线高差0~10 mm处;B柱设在道岔开口反方向距理论岔心10 000~15 000 mm,正、侧两线路中心水平间距150 mm,正、侧两导线高差80~120 mm处;C柱按锚段关节转换柱侧线导线抬高500 mm下锚(见图3)[6-7]。

图3 标准无交叉线岔平面结构简图

2 无交叉线岔工作原理

(1)受电弓正线高速通过。受电弓正线通过无交叉线岔时分4个运行过程(见图4),具体如下:

过程①:受电弓到达C柱时贴正线导线接触取流运行,拉出值为200 mm,侧线导线拉出值为800 mm,且侧线导线比正线导线抬高500 mm,此处侧线导线不影响受电弓正线通行。C柱按锚段关节转换柱抬高500 mm下锚[8]。

过程①→②:受电弓通过C柱后沿正线导线接近B柱,到达B柱时正线导线拉出值为400 mm,侧线导线拉出值为1 100 mm,且侧线导线比正线导线抬高80~120 mm。计算得出侧线导线相对正线线路中心水平距离1 250 mm>1 225 mm(半弓动态限界值),此处侧线导线不影响受电弓正线通行。

过程②→③:受电弓通过B柱后沿正线导线接近交叉吊弦,贴正线导线运行的同时逐渐接近侧线导线,交叉吊弦限位作用使侧线导线与正线导线抬高保持一致,保证受电弓顺利通过交叉吊弦向A柱运行。

过程③→④:受电弓通过交叉吊弦后往A柱方向运行,到达A柱时正线线路中心与侧线线路中心水平间距1 400 mm,正线导线拉出值为150 mm,侧线导线拉出值为150 mm,两导线高差为0~10 mm。计算得出侧线导线相对正线线路中心水平距离1 250 mm>1 225 mm(半弓动态限界值),此处侧线导线不影响受电弓正线通行,受电弓完成无交叉线岔正线通过。

(2)受电弓正线进入侧线。受电弓正线进入侧线时分5个运行过程(见图5),具体如下:

过程①:受电弓到达C柱时运行过程与受电弓正线高速通过C柱过程相同。

图4 受电弓正线高速通过简图

过程①→②:受电弓通过C柱后沿正线接近B柱,到达B柱时侧线拉出值为1 100 mm,正线拉出值为400 mm,且侧线导线比正线导线抬高80~120 mm。计算得出侧线导线相对正线线路中心水平距离1 250 mm>1 225 mm(半弓动态限界值),此处正线不影响受电弓侧线通行。

过程②→③:受电弓通过B柱后继续与正线导线接触取流往B柱与A柱间交叉吊弦处运行,由于侧线导线以2‰~3‰坡度降坡(抬高量由80~120 mm降低至 0),侧线拉出值逐渐变小(由1 100 mm减小至150 mm),受电弓贴正线导线运行的同时逐渐接近侧线导线,受电弓抬升力及交叉吊弦作用使正、侧线导线抬高保持一致,保证受电弓顺利通过交叉吊弦向始触区运行。

过程③→④:受电弓逐渐与侧线导线接近,到达距始触区600 mm处受电弓与侧线导线接触后进入始触区内,受电弓抬升力及交叉吊弦作用使侧线导线完全滑移至受电弓有效工作面内,正、侧线导线同时接触取流。随受电弓运行正线导线距侧线线路中心水平距离逐渐增大(由600 mm增至1 050 mm),正线导线开始远离受电弓中心,最终脱离受电弓[8-9]。

过程④→⑤:受电弓运行至A柱时侧线导线、正线线路中心水平间距1 400 mm,侧线拉出值为150 mm,正线拉出值为150 mm,两导线高差为0~10 mm;计算得出正线导线相对侧线线路中心水平距离1 250 mm>1 225 mm(半弓动态限界值),正线导线完全脱离受电弓;此时受电弓与侧线导线接触取流,完成正线至侧线过渡。

图5 受电弓正线进入侧线运行简图

(3)受电弓侧线进入正线。受电弓侧线进入正线时分6个运行过程(见图6),具体如下:

过程①:受电弓到达A柱时两导线等高(标准高差值为0~10 mm),受电弓与侧线导线接触取流运行。

过程①→②:受电弓通过A柱后侧线导线以2‰~3‰坡度升坡,受电弓逐渐与正线导线接近,到达始触区开口端两线线路中心水平距离1 050 mm处时受电弓与正线导线即将接触。

过程②→③:受电弓进入始触区内与正线导线初始接触,接触点位于受电弓同侧弓角部分内,受电弓与线索横向力及交叉吊弦作用使正线导线在运行过程中通过受电弓弓角引导逐渐滑向受电弓中心,此时受电弓同时与正、侧导线接触。

过程③→④:正线导线完全滑移至受电弓有效工作面内,受电弓同时与正、侧导线接触取流;

过程④→⑤:受电弓与正线导线接触取流,侧线导线以2‰~3‰坡度升坡并逐渐远离受电弓中心,在运行过程中持续抬升并脱离受电弓。

过程⑤→⑥:受电弓运行至B柱时侧线导线抬高80~120 mm,拉出值为1 100 mm,侧线导线完全脱离受电弓,此时受电弓与正线导线接触取流,完成侧线导线至正线导线过渡[8-9]。

B柱→C柱:侧线导线通过C柱抬高500 mm下锚,受电弓与正线导线接触取流。

3 非标准无交叉线岔

标准无交叉线岔A、B柱按设计标准定位(见图7中②)。

非标准无交叉线岔A、B柱未按设计标准定位,主要有2种情况:

(1)A柱在两线路中心水平距离大于1 400 mm处定位(见图7中①)。

(2)A柱在两线路中心水平距离小于1 400 mm处定位(见图7中③)。

4 常规检调方法存在的问题

(1)如图7中①所示,A柱在两线路中心水平距离大于1 400 mm处定位,如按标准参数调整[10],则存在如下问题:导线转角过大,在大张力作用下,定位器难以调整出对应标准拉出值及导高值,数值调整困难;接触悬挂长期处于过大张力下,设备机械强度增大,设备易发生故障。

(2)如图7中③所示,A柱在两线路中心水平距离小于1 400 mm处定位,如按标准参数调整,则存在如下问题:侧线标准拉出值为150 mm,两线路中心水平距离小于1 400 mm,即侧线导线相对正线线路中心水平距离B=A-150<1 400-150=1 250 mm,即存在受电弓正线高速通过时触碰侧线导线致使打弓的安全隐患。

综上所述,利用标准无交叉线岔参数标准对非标准无交叉线岔进行调整存在局限性。

5 非标准无交叉线岔检调原理分析

5.1 工作特性

特性1:受电弓正线通过道岔时不与侧线导线接触;即受电弓正线高速通过时,侧线导线不在受电弓的动态包络线范围内。

特性2:受电弓从正线进入侧线或侧线进入正线时能够平滑过渡,不发生刮弓、钻弓等设备故障。

特性3:由于始触区内受电弓为弓角与导线先接触,导线与受电弓存在一定夹角;为防止零部件打弓,始触区内不得安装除吊弦线夹外的任何线夹。

5.2 检调原理

结合无交叉线岔运行特性,通过对A柱、B柱、始触区、两线路中心水平距离720 mm处等关键点参数的控制,保障受电弓正线能够高速通过,且从正线进入侧线或侧线进入正线时受电弓能够平滑过渡。

满足特性1需具备2个条件:

(1)正线A、B、C定位柱拉出值小于450 mm。

(2)A、B柱正线定位点处,侧线导线相对正线线路中心的水平距离大于1 250 mm;经计算半弓动态限界值为1 225 mm,即当正线对侧线导线拉出值大于1 250 mm时,即可保证受电弓正线高速通过时,任何情况下均不与侧线导线接触。

满足特性2需具备5个条件:

(1)A柱侧线导线比正线导线抬高0~10 mm。

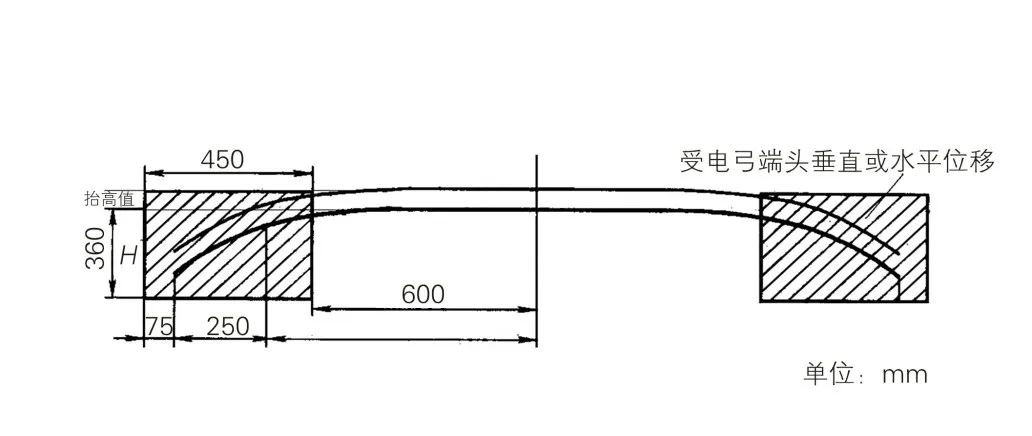

(2)始触区(正线导线相对侧线线路中心的水平距离为600~1 050 mm)应满足下列条件:首先,如图8所示,受电弓最大抬升量按150 mm计算,受电弓端头垂直高度H约为360 mm[3],为满足受电弓从侧线进入正线能够平滑过渡,则需保证受电弓与正线导线接触点应尽量处于倒角的上半部分,即受电弓动态抬升量+侧线导线抬高≤H/2=180 mm,可得侧线导线抬高值≤180-150=30 mm。因考虑交叉吊弦对两导线抬升的联动效果,侧线导线抬高增量存在一定的调整余量。其次,根据标准无交叉线岔线路始触区位置及坡度计算,始触区内应该满足侧线导线比正线导线抬高10~30 mm,一般取20 mm为宜。

(3)两线路中心水平间距为720 mm处,为避免受电弓钻弓、脱线,正线导线与侧线导线水平间距应小于1 450 mm,则能保障在任何情况下受电弓均能与任一导线正常接触取流。

(4)B柱定位点侧线导线比正线导线抬高80~120 mm。

(5)C柱参数可按非绝缘锚段关节设置,侧线导线比正线导线抬高500 mm。

图8 受电弓动态示意图

满足特性3需具备的条件:为使受电弓在初始接触正线导线时不发生打弓现象,始触区内不得安装除吊弦线夹以外的任何线夹。

6 非标准无交叉线岔检测、检调步骤及方法

6.1 检测顺序

(1)通过股道及线索下锚确认正、侧线;测量顺序由无交叉线岔开口侧往闭口侧测量。

(2)测量A柱正线定位点导高、拉出值;侧线导高、拉出值;侧线导线相对正线线路中心导高、拉出值。

(3)始触区测量:测量1 050 mm及600 mm处侧线导高、拉出值及正线导线对侧线线路中心导高、拉出值。

(4)测量两线路中心水平间距720 mm处侧线拉出值、导高;侧线对正线导线拉出值、导高。

(5)测量B、C柱正线拉出值、导高;正线对侧线导线拉出值、导高;

(6)正线及侧线拉出值均需符合设计要求,即正线小于450 mm;侧线小于350 mm。

6.2 检调方法

(1)根据现场实测数据,分析判断是否符合非标准无交叉线岔调整方法规定的参数标准,确定需调整的数值范围。

(2)根据现场调查,结合定位处调整余量、参数标准、几何公式,计算各处需调整的量值。

(3)根据计算数值调整道岔定位柱导高、拉出值、抬高值等使之符合参数标准。

(4)同跨距内可通过调整吊弦数据来满足导高数据。

6.3 注意事项

(1)无交叉线岔处前后含有分段绝缘器或线岔时,需考虑前、后分段绝缘器及线岔参数是否符合技术要求。

(2)考虑定位器长度及受电弓动态包络线,防止定位器底座等部位侵入受电弓动态包络线。

(3)考虑接触网系统整体要求,保障接触网导高、线路坡度、定位器坡度、腕臂偏移等各项参数符合技术要求。

(4)经过调整造成始触区位置偏移后,确认始触区内不得安装除吊弦线夹以外的任何线夹。

(5)调整后借助工具,模拟受电弓通过状态,确保线岔弓网参数匹配。

7 结束语

在掌握无交叉线岔运行原理及工作特性的基础上,对非标准无交叉线岔日常维护检修提供相应的技术支持,探索总结出几种实用的调整、检测方法,为进一步优化高速接触网无交叉线岔设备管理提供参考。