纯稻壳板制造工艺与性能研究∗

2020-06-15王谷怡于红卫栗嘉骏

王谷怡 于红卫 洪 郑 栗嘉骏

(1.浙江农林大学工程学院,杭州 311300; 2.杭州筑净环境科技有限公司,杭州 311300)

我国是世界上最大的水稻生产国和消费国,2019年稻谷产量为2.091 亿t[1]。稻壳是稻谷加工产生的主要副产品之一,也是一种农作物废弃物,约占稻谷质量的20%,按上述数据计算,我国每年将会有4 000 多万t的稻壳产生,占世界总产量的30%以上[2]。

稻壳具有硬度大,不易吸水等特点,将稻壳压缩后制成高密度板,可用于房屋、厂房等建筑。纯稻壳板是以稻壳为原料,采用合成树脂为胶黏剂[3],经热压而成的一种板材。1966 年,科尔曼(Kollmann)提出稻壳可作为制造碎料板的原料[4]。李兰亭[5]等人利用改性脲醛胶(DN-8 低毒脲醛胶)进行稻壳板研究, 研制的DN-8 低毒脲醛胶稻壳板的物理力学性能指标达到GB 4896-4905—1985《刨花板》标准,尤其在施胶量为12%时,稻壳板的平面抗拉强度高达0.4~0.6 MPa; 林启昭等[6]进行增强改性稻壳板的研究,主要针对酚醛胶与脲醛胶改性,结果表明:使用改性的脲醛树脂胶制作改性稻壳板可以提高树脂的交联度,提高内结合强度,但成本也随之增加;蒋远舟等[7-8]的研究则以增长植物纤维为主要研究方向,目的在于增加原料在成品板中的交织度,以提高其物理力学性能。

本文研究了纯稻壳板的制造工艺对其物理力学性能的影响,根据研究结果,在相关刨花板企业开展了3×6英尺纯稻壳板材的制造,并检测了相关性能指标。

1 材料与方法

1.1 材料

稻壳:从稻米加工厂采购,含水率12%,碎米与粉末含量2.8%。

酚醛树脂胶:试验室自制。相关性能指标:浅红色透明液体,固体含量44.1%,黏度72 mPa . s, pH值 13.8,游离甲醛含量0.05%,游离苯酚含量0.32%。

1.2 设备

150T单层热压机(湖州东方机械制造有限公司);施胶机(试验室自制);精密推台锯(上海坚卓木工机械有限公司);MWD-10 微机控制人造板万能力学测试机(济南汇科测试有限公司);1 m3环境测试舱(济南海纳特科技有限公司);烘箱(上海爱斯佩克环境设备有限公司)。

1.3 试验方法

采用单因素试验分析热压温度、时间、压力、施胶量对稻壳板性能的影响,设计密度0.85 g/cm3,具体为:①按照单位压力1.2 MPa ,热压时间72 s/mm,施胶量为绝干稻壳质量的20%,以5 种不同的热压温度130、135、140、145、150 ℃分别压制3 块稻壳板,共计15块板;②按照单位压力1.2 MPa ,热压温度根据前期研究结果采用150 ℃,施胶量为绝干稻壳质量的20%,以不同的热压时间64、68、72、76、80 s/mm共5 个梯度,分别压制3 块稻壳板,共15 块板;③热压时间按照72 s/mm,温度150 ℃,施胶量为绝干稻壳质量的20%,设计密度0.85 g/cm3,以不同的单位压力0.8、1.0、1.2、1.4、1.6 MPa共5 个梯度,分别压制3 块稻壳板,共15 块板;④ 单位压力采用1.2 MPa,热压温度150 ℃,热压时间72 s/mm,施胶量采用绝干稻壳质量的10%~30%,梯度按照2 个点进行递增,每个梯度分别压制3 块稻壳板,共33 块板。

1.3.1 稻壳板制备工艺

稻壳预处理:用20 目筛网对稻壳分筛处理,除去碎米,在120 ℃条件下烘至绝干。

板材规格与设计密度:规格:500 mm×500 mm×10 mm,设计密度:0.85 g/cm3。

施胶方式:称取适量绝干稻壳,于自制施胶机中,开启搅拌后,按要求喷淋加入定量的酚醛树脂,混合均匀后出料,放置12 h。

工艺流程:绝干稻壳—称重—施胶—陈放—组坯—热压—养生—锯制试件。

1.3.2 性能检测

按照热进热出工艺,压制后的稻壳板在室温放置24 h。然后参考GB/T 4897—2015《刨花板 P6 型:潮湿状态下使用的家具型刨花板》要求,依据GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》,检测稻壳板内结合强度、静曲强度与弹性模量、24 h吸水厚度膨胀率、甲醛释放量等性能指标。

2 结果与讨论

2.1 热压温度对稻壳板性能的影响

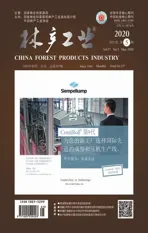

在单位压力1.2 MPa ,热压时间72 s/mm,施胶量为绝干稻壳质量的20%,热压温度分别为130、135、140、145、150 ℃条件下制得的稻壳板性能如图1 所示。

静曲强度反映的是材料在受力弯曲到断裂时所能承受的压力强度,弹性模量是衡量物体抵抗弹性变形能力大小的尺度[9]。由于稻壳主要成分是纤维素、木质素和二氧化硅,稻谷品种及产地不同,其组成有所差别,大致组成为:粗纤维35.5%~45%(缩聚戊糖16%~22%)、木质素21%~26%、灰分13%~22%(其中85%~90%为二氧化硅)、水分7.5%~15%[10]。从图1 可知,稻壳板静曲强度与弹性模量随着热压温度的升高而增加,并且随着温度的升高,上升速度加快,热压温度为130 ℃时,静曲强度与弹性模量分别为12.62、1 147 MPa,性能达到了P1 型要求;温度达到150 ℃时,静曲强度与弹性模量分别为17.24、1 924 MPa,性能达到了P6 型(潮湿状态下使用的家具型刨花板)要求。由于稻壳中无机物含量比较高,热导系数为0.062 W/m . K(木材0.17 W/m . K)[11],大约只有木材的36%,因此传热比较慢。在同样时间下,低温情况下胶黏剂的固化程度低,同时在高温下,稻壳板内部的蒸气压比低温的高,对稻壳的塑化比低温的更彻底,稻壳之间接触面增加,稻壳表面凹槽形成的胶钉比低温的多,因此,静曲强度与弹性模量相应比低温的高,这同时反映在稻壳板的内结合强度、24h吸水厚度膨胀率上。纯稻壳板的甲醛释放量随着温度的升高而降低,原因是:一方面甲醛在高温条件下,释放的速率比低温状态的要快,同时部分甲醛被氧化成甲酸;另一方面,酚醛树脂在固化过程中形成的醚键,在高温状态下直接断裂形成亚甲基键连接,同时释放出甲醛;而在低温条件下,板材中醚键含量较高,在使用过程中,由于受环境条件的影响醚键断裂,释放出甲醛,导致甲醛释放量升高[12]。

图1 热压温度对稻壳板性能的影响Fig.1 Effect of hot pressing temperature on properties of rice hull plates

从图1 可以看出,稻壳板24 h吸水厚度膨胀率随热压温度的升高而减小,热压温度在150℃时,24 h吸水厚度膨胀率为10.18%,内结合强度为0.67 MPa,静曲强度与弹性模量等指标都达到了P6 型刨花板标准要求[13],甲醛释放量0.076 mg/m3,达到了GB 18580—2017 《室内装饰装修材料 人造板及其制品中甲醛释放限量》要求(0.124 mg/m3)[14]。根据试验发现,温度大于150 ℃时,稻壳板表面有微碳化现象发生,因此,压板温度选用150 ℃较为合适。

2.2 热压时间对稻壳板性能的影响

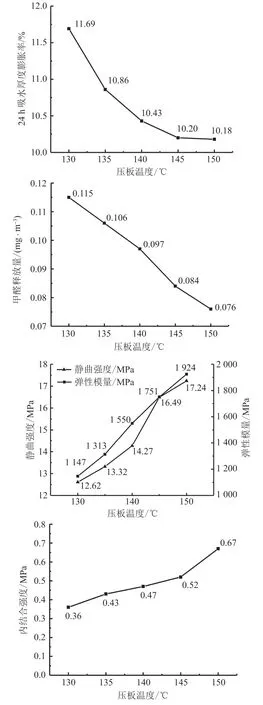

在单位压力1.2 MPa ,热压温度150 ℃,施胶量为绝干稻壳质量的20%条件下,以不同的热压时间分别压制稻壳板,测得板材性能如图2 所示。

图2 热压时间对稻壳板性能的影响Fig.2 Effect of hot pressing time on properties of rice husk board

在一定温度条件下,酚醛树脂的固化程度与时间成正比关系,时间越长固化程度越高[15]。从图2 可以看出,当热压时间为640 s时,稻壳板24 h吸水厚度膨胀率为14.36%,从试件端面观察,在中间部位有明显的裂缝,当热压时间增加到720 s时,稻壳板24 h吸水厚度膨胀率为10.18%,减少了约29%,并且中间裂缝消失,初步分析是酚醛树脂没有完全固化所致,继续增加热压时间,吸水厚度膨胀率变化不大。在固化时间设计的范围内,静曲强度与弹性模量、内结合强度随固化时间的延长而增加,这也反映了酚醛树脂固化程度对相关性能的贡献。甲醛释放量随固化时间的延长而明显减低,当热压时间为680 s,稻壳板的甲醛释放量为0.107 mg/m3,已经达到了GB18580—2017 标准要求。

综合各项性能指标要求与生产效率考虑,热压时间选用720 s较为合适。

2.3 单位压力对稻壳板性能的影响

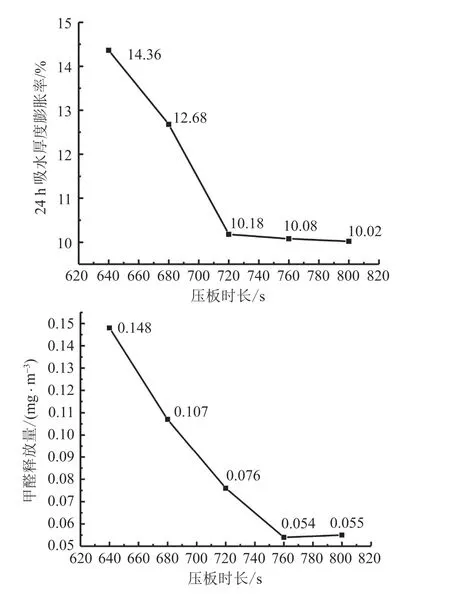

热压时间按照72 s/mm,温度150 ℃,施胶量为绝干稻壳质量的20%,设计密度0.85 g/cm3,以不同的单位压力压制稻壳板,研究单位压力对板材性能的影响,结果如图3 所示。

图3 单位压力对稻壳板性能的影响Fig.3 Effect of unit pressure on the properties of rice hull plates

未经粉碎的稻壳呈瓢型,从外至内依次为外表皮、纤维层、维管形成层、薄壁细胞层和内表面。稻壳表面有大量有序的圆锥状突起,主要组成部分为木质素与二氧化硅,两者通过共价键结合,因此决定了稻壳的硬度大、性脆[16];同时稻壳是一种多孔材料,外表面有大量凹凸不平的沟槽,内表面相对外表面和横断面要光滑得多,有长的细纹,因此具有较大的比表面积;并且稻壳中丰富的纤维素、木质素等物质能提供大量羟基,增强了与树脂活性基团间的相互作用[17]。在保证不缺胶的前提下,胶黏剂分子通过布朗运动,向稻壳表面移动扩散,使二者的极性基团或分子链段相互靠近,在此过程中,增加压力有利于布朗运动的进行,当胶黏剂和被胶接物体的分子间距达到5×10-10m以下时,便产生分子间引力[18]。从图3 可知,虽然胶接作用主要是化学键力作用的结果,但分子间的作用力不可忽视,单位压力在0.8 MPa时,24 h吸水厚度膨胀率达到16.03%,内结合强度、静曲强度、弹性模量分别为0.41、13.52 、1 625 MPa;当单位压力达到1.6 MPa时,24 h吸水厚度膨胀率达到9.96%,提高了37.87%;内结合强度、静曲强度、弹性模量分别为0.89、19.32、2 115 MPa,分别提高了117.07%、 42.90%、30.15%。原因有以下几点:1)在高压条件下,稻壳之间距离缩短,分子间距达到5×10-10m以下,产生大量分子间的作用力;2)胶黏剂在稻壳表面充分浸润展开,产生了大量胶钉与化学键,从而提高了稻壳板的物理力学性能;3)材料中热传递不仅仅是热传导,同时还是孔隙中气体的对流传热和孔壁之间的辐射传热[19-20],由于稻壳本身具高孔隙率和低导热率的特点,材料内部的孔径随着压力的增加逐渐减小甚至消失,而细孔结构对空气层的稳定作用较空气静态稳定性增强,传热速度增加,提高了胶黏剂的固化程度。但单位压力对甲醛释放量影响不大,都达到了GB18580—2017 标准要求。

综合各项性能指标要求与生产效率考虑,单位压力选用1.2 MPa较为合适,过高的单位压力会增加设备制造与运行成本。

2.4 施胶量对稻壳板性能的影响

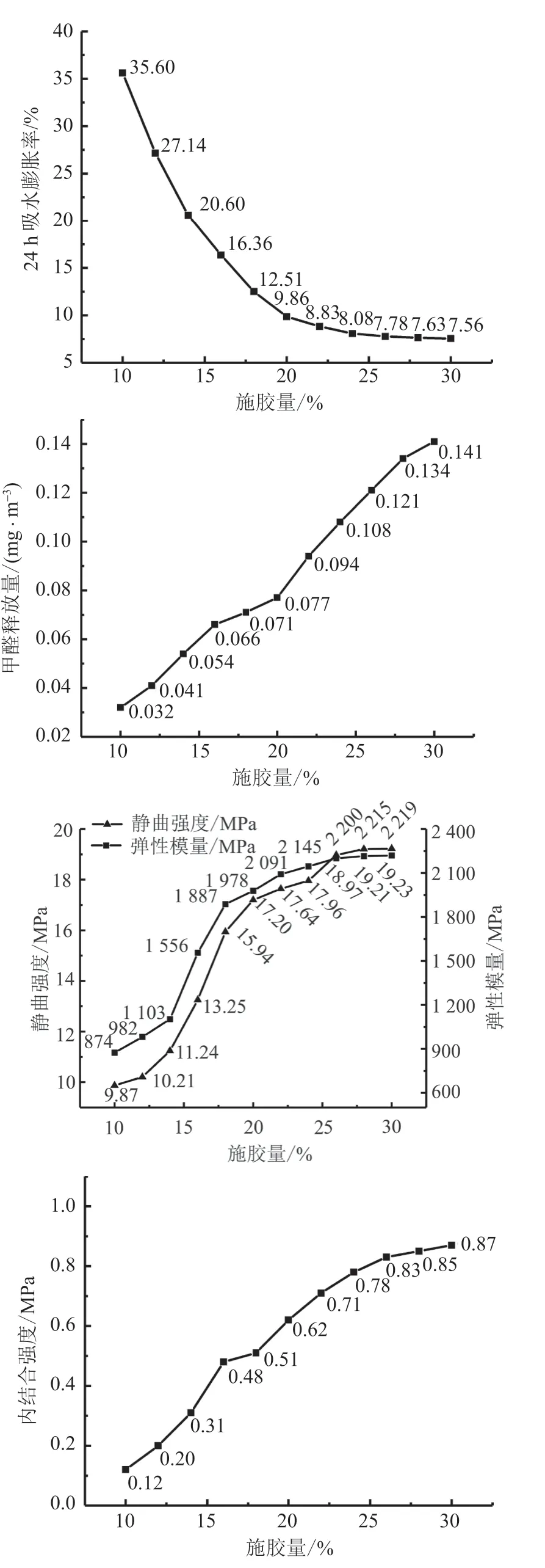

图4 施胶量对稻壳板性能的影响Fig.4 Effect of sizing quantity on properties of rice husk board

由于稻壳比表面积较大,消耗的胶黏剂相应增加。为保证稻壳表面不缺胶,确保板材性能,同时又能降低生产成本,因此考察了不同施胶量对板材性能的影响。单位压力采用1.2 MPa,热压温度150 ℃,热压时间72 s/mm,按照要求检测板材性能指标,结果见图4。

从图4 可知,施胶量对稻壳板的力学性能有明显影响,24 h吸水厚度膨胀率随着施胶量的增加而明显降低,当施胶量为绝干稻壳质量的10%时,24 h吸水厚度膨胀率、静曲强度、弹性模量分别为35.60%、9.87MPa,874 MPa;施胶量为30%时,24 h吸水厚度膨胀率、静曲强度、弹性模量分别为7.56%、19.23MPa、2 219MPa,分别提高了370.9%、94.83%、153.89%。原因在于:一方面,稻壳的比表面积较大,施胶量太少,稻壳表面可能大面积缺胶;另一方面,太低的施胶量,水份在稻壳上的含量较低,在热压条件下,产生的蒸气量少,对稻壳的塑化程度不够,木质素与半纤维素没有充分软化,固化后板材内部的应力增加,因此最终表现在较低的施胶量,纯稻壳板材的物理力学性能较差。当施胶量达到20%时,24 h吸水厚度膨胀率、静曲强度、弹性模量、内结合强度分别为9.86%、17.20 MPa、1 978 MPa、0.62 MPa,稻壳板物理力学性能指标达到潮湿状态下使用的家具刨花板(P6 型)要求。甲醛释放量随着施胶量的增加而增加,这是由于施胶量增加,带入板材内的游离甲醛增加所致,施胶量为20%时,稻壳板甲醛释放量为0.077 mg/m3,满足了GB18580—2017 标准要求。

综合各项性能指标要求与生产成本考虑,施胶量选用绝干稻壳质量的20%较为合适。

2.5 生产性试验

根据以上研究结果,在刨花板企业进行中试研究,压制5块1 m×2 m稻壳板,按照GB/T 4897—2015标准,在试验室检测了相关指标,结果见表1。

表1 稻壳板检测结果Tab.1 Test results of rice husk particleboard

3 结论

在本试验条件下,确定纯稻壳板热压工艺参数分别为:热压温度150 ℃,单位压力1.2 MPa,热压时间72 s/mm;胶黏剂采用改性酚醛树脂,考虑生产成本与板材性能,施胶量以稻壳绝干重量的20%为宜;生产性试验表明:制备的稻壳板的物理力学性能指标达到潮湿状态下使用的家具型刨花板(GB/T 4897—2015 P6 型)要求,甲醛释放量满足GB18580—2017 标准要求。