基于起重船的海洋油气设备吊装工艺分析

2020-06-15郑兴周刘建峰李石峰

郑兴周,刘建峰,李石峰

(海洋石油工程股份有限公司,天津 300452)

0 引言

大型设备的吊装是海上油气平台大型改造的关键里程碑点,也是施工风险最大的作业点。海上大型设备的吊装需要考虑的因素比较多,根据API 规范要求,需要考虑吊耳设计、撑杆设计、锁具选择、起重船选择、起重船就位等。以某项目透平吊装为例,详细说明大型设备的海上吊装工艺。

1 项目简介

中海油渤海某平台因电力缺口,需要新增一套SOLAR T60 透平机组,透平机组本体吊装重量为40 t。由于该平台吊机使用年限较长,目前吊机的吊装能力仅为15 t 左右,无法满足透平机组本体的吊装需求,因此需要采用起重船进行吊装作业。

2 吊装形式确定

设备的吊装形式一般由设备制造商根据设备的特点提供设备吊装推荐形式,施工方根据设备制造商提供的推荐形式进行吊装分析。本项目中,SOLAR 提供的吊装形式如图1 所示,其中撑杆材料选择4.5 m的H700×300×13×24 的H型钢进行吊装分析。

图1 设备吊装

3 吊装分析

3.1 吊装模型

应用SACS 计算软件进行吊装模型分析,考虑到透平模块结构复杂,且其底座梁强度较强,不需要进行模拟校核,因此在吊装模型中只模拟了由4 个吊耳围成的底座梁框架,该框架的杆件为H600×300×13×24,杆件密度取0.0001 t/m3。而透平整体重量是以集中力的形式加载在其重心的水平位置的节点上。钢丝绳的角度选择,以规范规定的最小值60°进行设置[1]。透平的整体吊装模型如图2 所示。

图2 透平吊装模型杆件

3.2 结构加载

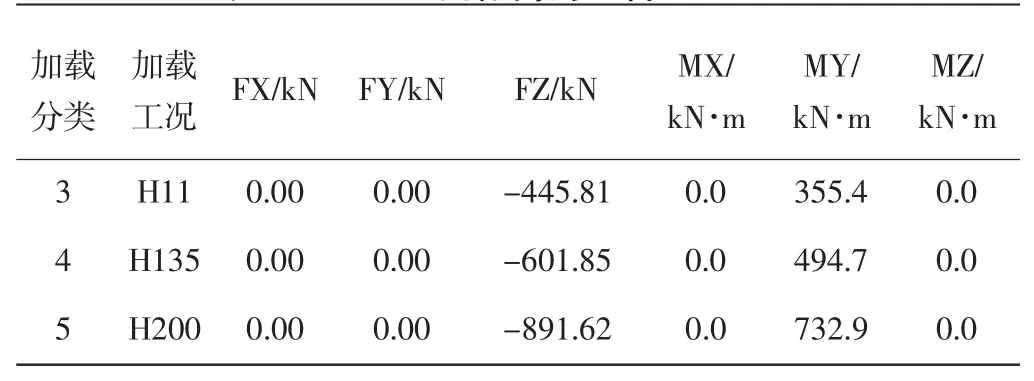

本项目中透平本体自重为400 kN(F01),撑杆自重为5.28 kN(DEAD),考虑1.1 倍的安全系数及根据API 规范要求,对于开敞暴露海域(即海上)进行的吊装,对于吊点和直接与吊点相连的结构杆件,应考虑2.00 的动力放大系数;对于其他传递吊装力的结构杆件,应考虑1.35 的动力放大系数[2],见表1,加载情况见表2。

3.3 名义应力校核

在考虑1.10 倍的不确定系数和2 倍的动载系数下,结构物所有杆件的UC 值最大为0.47,而撑杆的UC 值最大为0.19,都小于1.00,满足规范要求。分析结果见表3。

表1 结构加载工况

3.4 钢丝绳选取

根据表4 的分析结果,该撑杆下方所使用的4 根钢丝绳的最大拉力为299.83 kN(考虑2 倍的动载系数),上方所使用的2根钢丝绳的最大拉力为544.31 kN(考虑2 倍的动载系数)。根据这一结果,选取合适的钢丝绳锁具。

表2 基于泥面标高的组合工况汇总

表3 杆件分类汇总(API RP2A 21ST/AISC 9TH)

表4 杆件应力与弯矩

3.5 起重船校核

起重船的选择需要根据设备吊装重量及船舶作业档期进行初步选择,然后根据目标起重船的吊装曲线进行校核。本项目的目标起重船为海油工程旗下的滨海109 起重船,其吊装曲线如图3 所示。起重船的校核主要考虑吊装能力、吊装半径、吊装高度3 个因素,3 个因素同时满足才能使用。本项目透平本体加上吊索具的重量整体吊装重量约为50 t;考虑起重船离海洋油气平台大于10 m 的安全距离,本项目的吊装半径为30 m;本项目设备安装甲板高度为29 m,吊索具整体高度约为13 m,因此项目整体吊装高度需要大于42 m。根据起重船的吊装曲线,在吊装半径为30 m 的情况下,起重船主钩的吊装能力为250 t,吊装高度为62 m,均能满足项目需求。

4 结语

图3 起重船吊装曲线

随着海洋工程行业的发展,大型海洋油气设备的海上吊装技术已经比较成熟,但仍属于海洋工程重大风险作业,需要考虑的因素比较复杂。由于海洋环境复杂,目标起重船确定以后,需要依据船舶的性能选择合适的作业时间窗口,根据油田的周围的海管海缆路由情况,选择合适的就位方案。严密的吊装作业方案才能保证吊装过程顺利、安全地实施。