轻烃回收装置换热器小浮头螺栓断裂分析

2020-06-15

(福建联合石油化工有限公司,福建 泉州 362800)

1 装置概况

该公司2.6 Mt/a轻烃回收装置,主要是回收1号常减压蒸馏装置、2号常减压蒸馏装置和加氢裂化等装置塔顶气体中的C3及C3以上轻烃组分,并将回收的C3及C3以上轻烃组分和石脑油进行分离,分离出液化石油气、轻石脑油、侧线石脑油和重石脑油等产品,分别给乙烯、连续重整和催化重整等装置提供原料。

2 小浮头螺栓腐蚀情况

该装置2009年投用, 2013年及2018年进行过两次大修,均未发现螺栓开裂和断裂现象。尽管如此,但基于长周期运行的考虑,所有水冷器均更换了锈蚀相对严重的螺栓。

2018年12月完成5年一次的大修并正常开工。但自2019年6月开始,4台水冷器小浮头螺栓陆续发生断裂(其中E02001断裂10根,E02002A断裂10根,E02007A断裂13根,E02007B断裂21根)。抢修期间按原材质将小浮头螺栓全部更换,但投入运行不到一个月,又发现12根小浮头螺栓断裂,严重危及装置的安全运行。轻烃回收装置壳程介质含有H2S,小浮头螺栓全部处于湿硫化氢环境下的水冷器共计17台。

为避免类似事件的再次发生,查明螺栓断裂的原因,该公司委托专业机构对更换下来的螺栓(编号为1号~5号)进行了分析检测。

3 腐蚀调查

3.1 宏观检查

对该系统更换下来的螺栓进行检查发现,螺栓的裂纹或断裂绝大部分分布在双头螺栓的光杆部位。现场随机对抽样的5根双头螺栓进行目视观察,发现:5根螺栓的外表面腐蚀较严重,断裂部位4根在光杆部位,1根在螺纹根部,所有的断口基本为正断断口, 4号螺栓上有1条环向裂纹。螺栓腐蚀形貌见图1。

图1 螺栓腐蚀形貌

3.2 垢样分析

从现场换热器E02007A工艺侧及水侧各取了1份垢样,编号分别为:E02007A-1和E02007A-2,并对垢样进行了分析。

3.2.1 样品E02007A-1

二氯甲烷可萃取物的质量分数为18%,不可萃取物的质量分数为82%。对二氯甲烷不可萃取物进行红外光谱分析,主要成分为硫化物和水的化合物。对二氯甲烷不可萃取物进行有机元素分析,其中碳、氢和氮的质量分数均小于1%,硫的质量分数为22%。

LOI烧失量灼烧750 ℃减量检测:挥发分为24%,剩余物为76%。经X射线荧光测定,样品中铁、三氧化二铁和四氧化三铁质量分数合计为78%;硫酸盐和三氧化硫质量分数合计为21%。

3.2.2 样品E02007A-2

二氯甲烷可萃取物质量分数为1%,不可萃取物质量分数为99%。二氯甲烷不可萃取物红外光谱分析主要成分为硫化物。对二氯甲烷不可萃取物进行有机元素分析,其中碳、氢和氮的质量分数分别为1%~2%。LOI灼烧600 ℃减量检测:挥发分为68.3%,剩余物质量分数为31.7%。经X射线荧光测定,样品中铁、三氧化二铁和四氧化三铁质量分数合计为27%;硫酸盐和三氧化硫质量分数合计为3%;锌和氧化锌质量分数合计1%。

从分析的数据可以看出,硫及硫化物是垢样的主要组分。

3.3 化学成分分析

采用直读式光谱仪对抽样中的3根螺栓(样品编号为1号、2号和4号)进行了全定量分析,分析结果见表1。从表1可以看出,3个样品的化学成分,均能满足设计选材标准GB/T 3077—2015《合金结构钢》对35CrMoA的成分要求。

表1 化学成分分析 w,%

3.4 拉伸试验

对2号样品进行了拉伸试验,试验结果见表2。由表2可以看出,螺栓的拉伸性能满足GB 150.2对35CrMoA的要求。

表2 拉伸试验

3.5 冲击试验

对1号和4号样品进行了冲击试验,试验结果见表3。由表3可以看出,螺栓具有一定的韧性储备,满足GB 150.2对35CrMoA的要求。

表3 冲击试验

3.6 硬度检测

专业机构对螺栓样品2号、3号和5号进行了维氏硬度检测, 具体检测结果见表4。测试面为螺栓横截面,测试部位见图2。由表4看出硬度基本正常,心部及边缘硬度未见明显异常。

3.7 金相分析

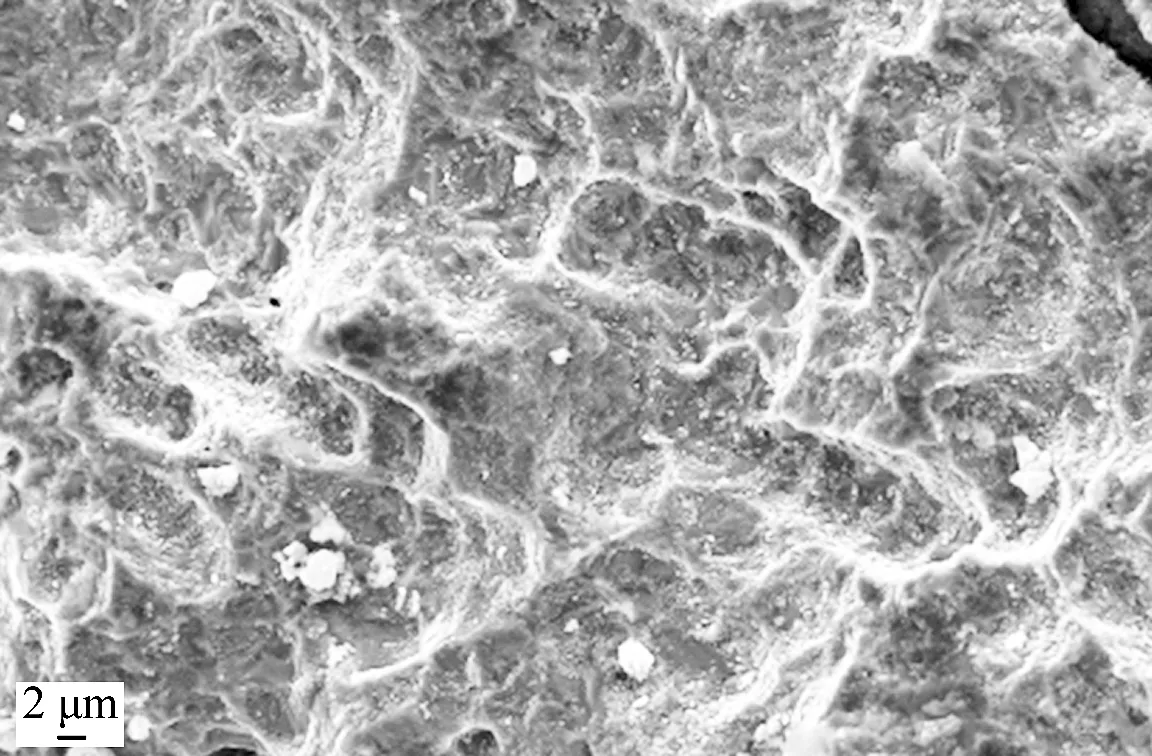

分别对2号、3号和5号试样进行了光学和电子显微镜金相分析, 5号试样的金相组织见图3和图4。

表4硬度测试结果HV

试样编号硬度值中心边缘2号286.2293.7276.7278.4281.3296.13号264.1270.2272.3278.0271.3268.95号328.8312.0318.3334.3326.5331.3

注:标准值为255~335。

图2 螺栓硬度测试布置

图3 5号中心部位金相图

图4 5号边缘部位金相图

由图3和图4看出,3个试样的金相组织均为正常的回火索氏体,边缘处的晶粒相对较细,中心部位晶粒相对较粗。

3.8 断口分析

3.8.1 宏观断口分析

分别截取2号、3号和4号样品上的断口(编号为断口2、断口3和断口4),所有断裂面均被腐蚀产物覆盖着。断口宏观形貌及裂纹源分布见图5。对断口清洗后可以发现,断口2和断口3的断裂面高低不平,具有明显多裂纹源特征。而断口4相对较平整,只有一个裂纹源,图中绿色箭头所指处为裂纹源,红色箭头所指处为45°剪切唇,为最终失稳断裂部位。

图5 断口宏观形貌及裂纹源分布

3.8.2 断口微观分析

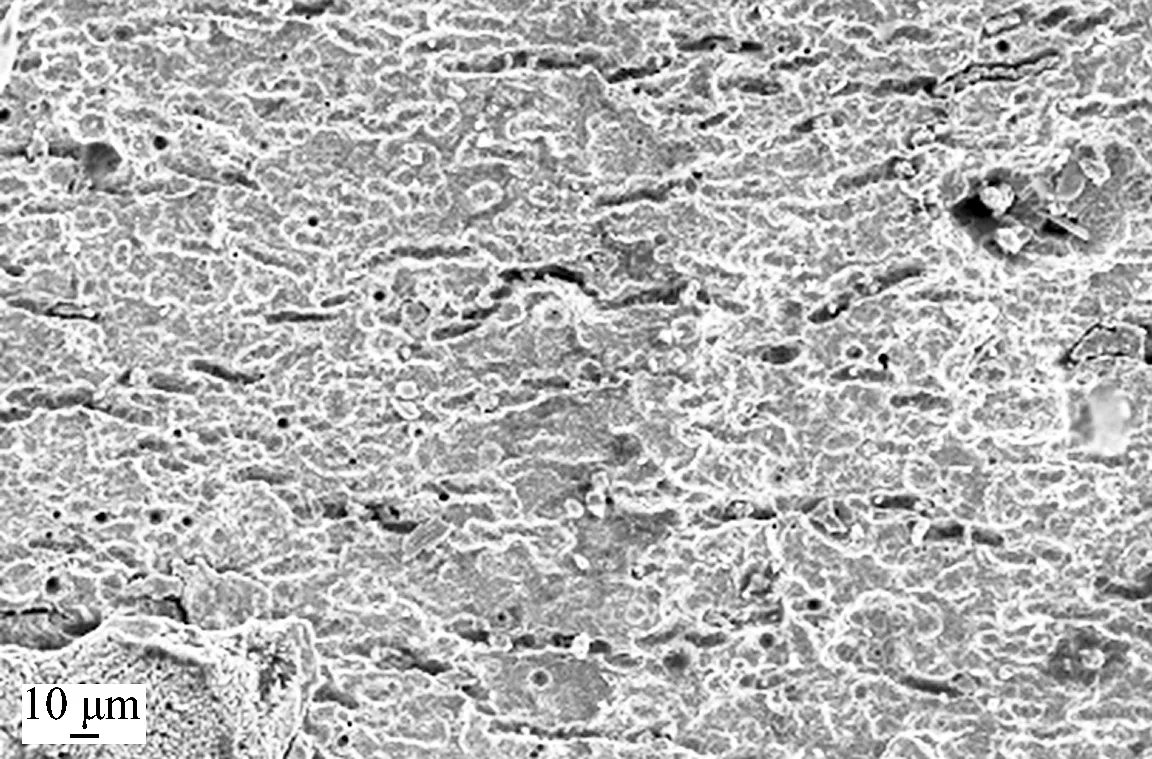

将2号试样断口清洗后,采用扫描电镜观察断口的微观形貌。从2号试样断口上不同部位取样进行扫描电镜观察,观察的具体部位分布见图6。由图6可知,2号试样断口具备明显的多裂纹源特征,见图7~10。3号试样和2号试样的断口形貌基本相似,同样具有典型的多裂纹源特征。观察发现,大多数部位为典型脆断断口形貌(见图11至图14),只有观察部位4(见图15)局部有塑性撕裂特征。

4号和4A号试样断口形貌相似,均只有一条裂纹源。除局部人工打开的部位有塑性撕裂特征以外,其他部位均为典型脆断断口形貌。

图6 断口2电镜扫描取点分布示意

图7 断口2观察部位1

图8 断口2观察部位6

图9 断口2观察部位7

3.8.3 能谱分析

分别对试样1号、2号、3号、4号及4A号断口的腐蚀产物进行了能谱分析,分析结果见表5。从表5可以看出:断口上的腐蚀产物的元素主要有S和O。其中S的质量分数最高达28.3%,O质量分数最高达33.9%,断口腐蚀产物特征符合硫化氢应力腐蚀特征。

图10 断口2观察部位1-1

图11 断口2观察部位1-2

图12 断口2观察部位2

图13 断口2观察部位3

图14 断口2观察部位5

图15 断口2观察部位4

表5 腐蚀产物X射线能谱分析结果 w,%

4 腐蚀开裂原因分析

4.1 理化分析

螺栓表面腐蚀严重,所有断裂的螺栓均未发现有明显的塑性变形,表现为脆性断裂的特征。螺栓的化学成分符合相关标准对35CrMoA钢的要求。试样的拉伸强度及冲击强度均满足GB 150.2 中对35CrMoA钢的要求。微观组织和硬度指标基本正常,断口的形貌及腐蚀产物符合H2S应力腐蚀开裂特征。螺栓符合相关标准要求,但不能在湿硫化氢环境下长期安全使用。

4.2 综合分析

(1)自2019年6月开始,4台水冷器小浮头螺栓陆续发生断裂,从断口可以看出腐蚀严重,具有多裂纹源特征,启裂部位均位于螺栓的外表面,是应力腐蚀开裂的主要特征。

(2)垢样分析结果表明:断口表面腐蚀产物能谱分析都检出有较高的S元素,结合小浮头螺栓服役的工况可以判断,螺栓断裂属于使用过程中发生的硫化物应力腐蚀开裂。

(3)根据美国腐蚀工程师协会NACE标准RP-04-72和美国石油学会API标准RP-492等规定:在湿硫化氢环境中承受拉伸载荷的钢材硬度必须小于22HRC,才能有效地抵抗硫化氢应力腐蚀开裂(SSCC)。而8.8级螺栓的硬度要求为HV255~335,因此具有较高的SSCC敏感性。另一方面,螺栓实际所承受的应力水平由预紧力的大小决定,对是否发生SSCC也有重要的影响。过大的预紧力矩会增加发生SSCC的概率,因此在确保满足密封所必须的预紧力矩条件下,尽可能降低螺栓的预紧力矩,并使所有螺栓受力均匀,避免个别螺栓受力过大,导致SSCC的发生。

(4)开工后轻烃回收大修,操作平稳,温度、压力没有明显波动,水含量及硫化氢含量与历史基本持平。唯一区别是轻烃回收的来料中的腐蚀产物存在一定的变化,大检修后为了降低库存压力,该公司1号常减压装置开始掺炼污油,掺炼比5%~17%。对掺炼污油前常顶含硫污水进行基本分析,几乎检测不到有氰化物的存在,目前污油掺炼比已降低至最低,但常顶含硫污水中的氰化物质量分数仍有 1 μg/g 左右。另外,该公司在上一个运行周期,也曾出现过因加工污油导致催化裂化、IGCC(整体煤气化联合循环发电系统)氰化物超标,从而发生类似的严重的腐蚀现象。因此可以说,1号常减压装置污油加工期间的氰化物带入下游装置,会加剧硫化氢应力腐蚀开裂的发生。氰化物的存在加剧了小浮头的腐蚀开裂。

5 结论与建议

轻烃回收螺栓的断裂为湿硫化氢环境应力腐蚀开裂,氰化物的存在大大加剧了硫化氢应力腐蚀开裂的发生。

(1)严格控制常减压装置的污油掺炼比,增加原料中氰化物的分析频次,控制进入轻烃回收的原料中氰化物质量分数在0.5 μg/g以下。

(2)降低螺栓的材质强度级别,控制螺栓硬度不超过22HRC。

(3)对法兰密封所有螺栓进行预紧力矩核算,在确保满足密封所必须的预紧力条件下,尽可能降低螺栓的预紧力。在螺栓的紧固过程中严格按法兰拆装检查管理程序执行,确保所有螺栓受力均匀。