大型常压储罐底板失效案例分析*

2020-06-15

(中国特种设备检测研究院,北京 100029)

随着经济的快速发展,国内对原油的需求越来越大,原油和成品油的储备能力逐年提升。国内关于常压储罐的管理规定和标准规范很多,其规定的储罐开罐检验年限普遍在6~9年。AQ3053—2015中规定:定期检验的周期应根据实测的腐蚀速率和罐体的最小允许厚度来确定,实际检验周期应以确保下次检验时罐体厚度不小于标准所要求的最小厚度这一原则来确定,当腐蚀速率未知,可根据类似工况条件下储罐运行经验预测的腐蚀速率来确定,当类似储罐的运行经验或数据也没有时,定期检验周期不得超过6年,大型常压储罐不得超过4年。SY/T 5921—2017中规定:储罐的修理周期一般为5~7年,新建油罐第一次修理周期不宜超过10年。SY/T 6620—2014中规定:储罐开始运行到首次检验的周期不能超过10年。但并没有需强制执行的储罐检验标准或法规,企业主要按照自己的规章制度执行标准和进行管理,因此,存在很多超期服役和检验不足的储罐[1-6]。

随着使用时间的延长,储罐不可避免地会出现各种腐蚀和失效现象,存在很大的安全隐患,一旦出现泄漏、爆炸等事故,会造成无法挽回的经济损失和环境污染等。因此,为了储罐的安全使用应当做好腐蚀防护,加强腐蚀监测等[7]。针对某采油厂储罐底板腐蚀问题,分析了失效原因,并提出了定期维护的预防措施建议。

1 储罐基本参数与腐蚀情况

1.1 储罐基本参数

该罐1988年9月投用,2010年7月进行罐内结构改造,改为常压沉降罐,材质为碳钢。

1.2 腐蚀检查

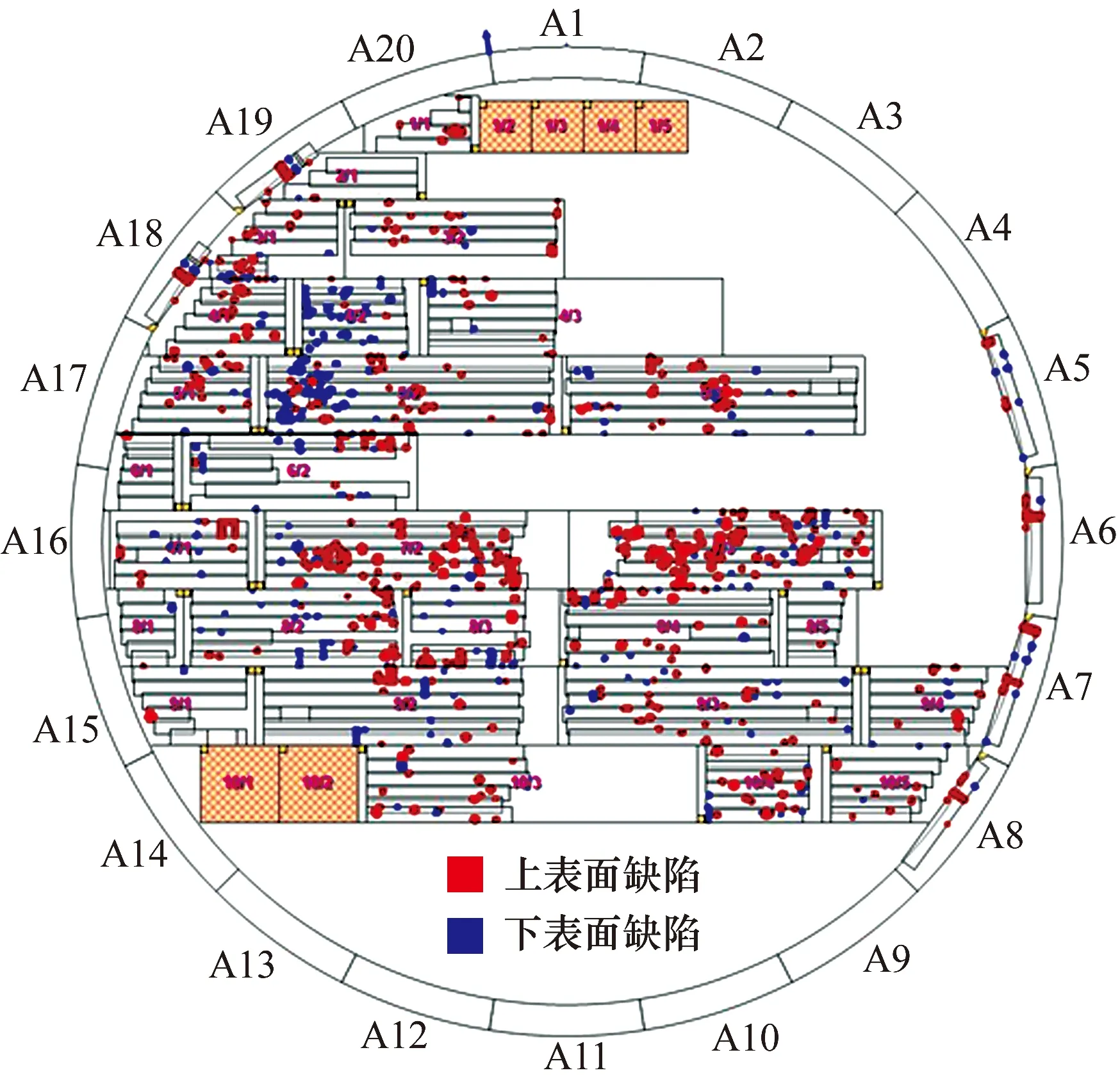

采用目视、超声测厚仪和FMAP3D储罐底板漏磁扫描仪对储罐底板进行了腐蚀检查[8],检查发现储罐底板存在多处坑状腐蚀和穿孔,见图1。

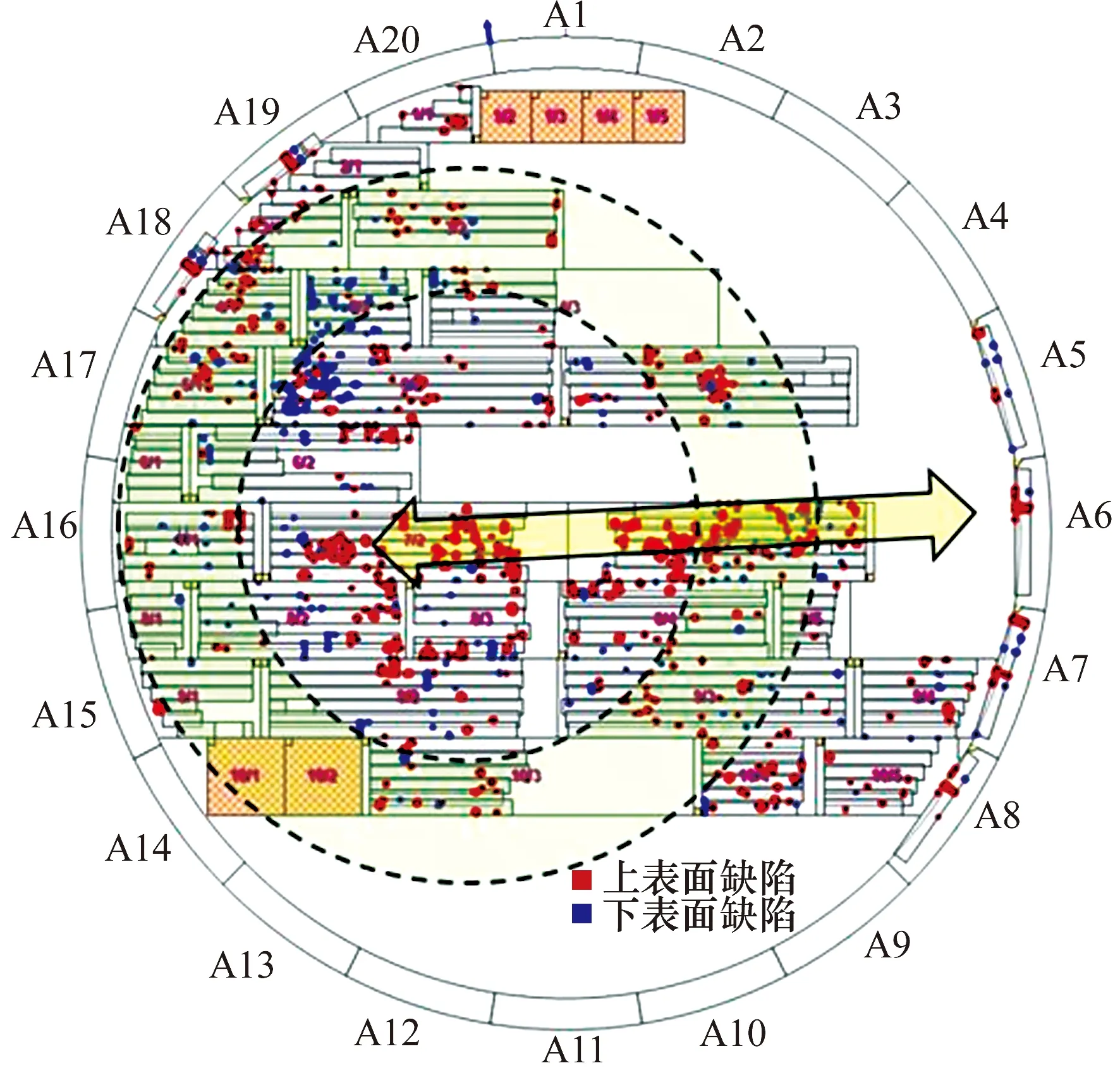

根据文献[9]可知,腐蚀深度大于40%就不符合要求,需要维修处理。图2显示该储罐底板上、下表面多处存在较严重的腐蚀,经过使用单位割板后,验证下表面的确存在较为严重的腐蚀迹象[10]。

2 储罐底板腐蚀原因分析

2.1 土壤和微生物腐蚀

土壤腐蚀多表现为以点蚀为主的局部腐蚀,其主要因素有:土壤电阻率、土壤水分含量、溶解盐浓度、土壤酸度、土壤湿度、保护涂层和阴极保护等。土壤中存在大量的细菌、藻类及真菌,也会不同程度地加快储罐底板的腐蚀。

2.2 硫化氢腐蚀

原油中硫化氢含量很高,因此硫化氢对储罐腐蚀的影响较为严重,通常情况下,硫化氢和二氧化碳是共同存在的,故会加重储罐的腐蚀[11]。

图1 储罐底板可检部位漏磁检测结果

图2 储罐底板缺陷分布情况

2.3 该罐失效模式分析

该罐底板垫层中除腐蚀产物外,还存在大量原油介质。并且从现场检查情况和已割除的底板查验,可发现上表面腐蚀在进出料管方向上较为集中(浅黄色双向箭头方向及周边),下表面腐蚀在该罐靠外侧5~10处环状较为集中(浅绿色圆环范围内)[12],见图3。

现场检验发现罐内进出料方向腐蚀较为严重,根据实际操作工况、底板材质及存储介质进行分析,造成底板内表面腐蚀较为严重的原因主要是以下两点:(1)进料口物料夹带着具有腐蚀性的介质直接冲击罐底板,这样会增大介质与罐底板的接触面积,在冲击力和腐蚀性介质的双重作用下,进料口罐底板的腐蚀加剧;(2)由于该罐不附带加热设备,整个罐的温度靠进料介质的温度来维持。在温差作用力的影响下,加剧罐内进料口附近介质的翻滚现象,造成进料口附近的罐底板更易腐蚀,尤其是进料口所对的罐底板。该方向范围内腐蚀更为严重,漏点更多,且主要为介质侧腐蚀[13]。

图3 上下表面缺陷分布示意

该罐底板为中间高,四周低的圆锥形,存在一定坡度,推断下表面腐蚀集中区域为腐蚀介质渗漏到下表面后,伴随油泥、垫层等向四周聚集,距罐壁5~10 m区域堆积,形成近似封闭的腐蚀环境。因此,主要为罐内介质渗漏导致的腐蚀为主要因素,土壤腐蚀为次要因素。

2.4 维护保养措施不到位

常压储罐在使用过程中,未做到经常保养,缺乏完整的检修计划,采用的维护保养措施不到位,造成储罐底板下部渗入液体,加剧储罐底板腐蚀[14]。

3 储罐底板的防护

3.1 加强储罐日常维护

储罐日常维护在储罐的长周期运行中不可或缺,要建立科学的维护保养机制,根据现场实际使用情况,底板刷涂优质防护漆,罐底板与保持良好的基础密封,选择耐腐蚀材料,维修过程中重点检查,着重修复罐底板表面凹凸,划伤和变形。针对造成底板腐蚀的原因提出相应的建议:(1)进口增加防冲挡板或者进口分布器,减少储罐介质对罐底板的直接冲击;(2)增加罐内加热盘管和辅助加热设备,减少温差应力的影响;(3)增加阳极块的使用[15]。储罐的其他部位出现问题,也要及时进行维修,将隐患消除在停工检修中。

3.2 制定合理的检修计划

基于风险的检验技术能够通过风险计算对常压储罐群进行风险分析[16-17],划分高中低风险项,针对不同的风险等级和失效机理,有针对性地选择检验方法、调整检验频率和检验范围,提高检验的有效性,从而有效地降低检验成本,实现安全性、科学性和经济性的统一,在保证设备安全运行的前提下节省检验维修费用。根据评估结果制定的检验策略,大致可以分为开罐检验和在线检验两种方式。在线检验主要是声发射检测,检测底板的腐蚀或泄漏状态,通过安装在罐壁下部的声发射传感器阵列来探测罐底板由于腐蚀和泄漏产生的声发射信号,不影响常压储罐的使用,声发射对储罐的底板腐蚀状况进行分级[18],此项手段是目前储罐在线检测最有效的检测手段之一。

4 结 语

为了实现常压储罐长周期安全稳定运行,需要在平时加强维护保养,采取有效的防护措施,将储罐以及储罐群的腐蚀风险降到最低。