水工建筑物地基处理混凝土芯劲性复合桩试桩工艺试验

2020-06-14商志清

商志清

(江苏盐城水利建设有限公司, 江苏 盐城 224002)

刚性桩复合地基中的混凝土桩复合地基和柔性桩复合地基中的水泥土搅拌桩复合地基都是目前比较常用的复合地基类型。在对软弱土体进行加固处理时,两种桩型各有利弊。水泥土搅拌桩在成桩的施工过程中对周围土体的扰动和对环境的影响都比较小。并且其施工工艺简单,造价低廉,具有较高的性价比。但其本身材料强度较低,且当土层中含有软弱土层时产生的沉降较大,因此极易发生因桩身强度不足而发生的破坏。而刚性混凝土桩桩身材料强度较大,因此可以承受较大的上部荷载。但通常情况下,其桩身强度还未得到充分发挥,桩土接触面上的侧摩阻力就已经超过其剪切强度而发生破坏,导致桩整体下沉丧失承载能力。综合这两种桩型各自在加固软弱土地基上的优点。

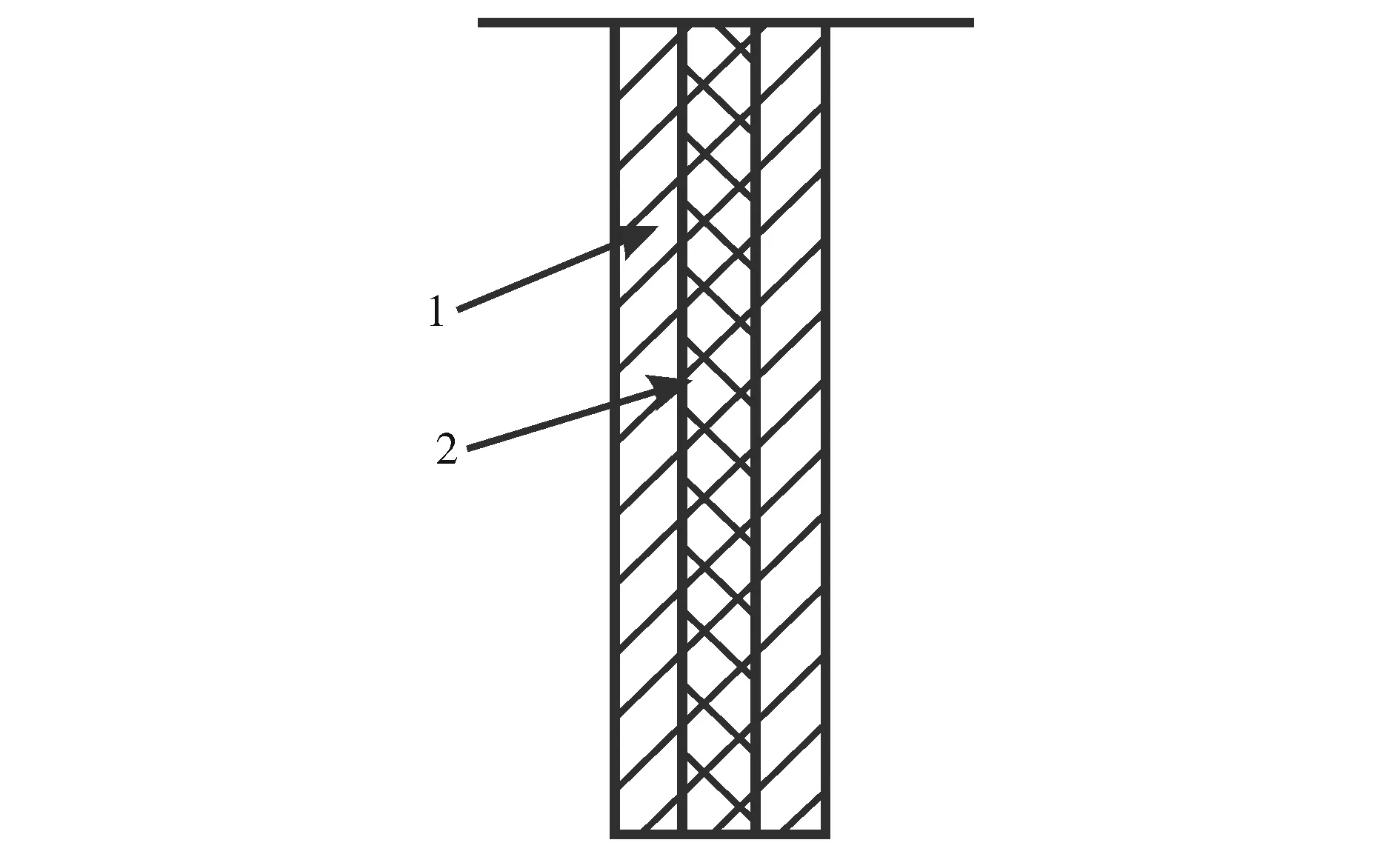

出于这个目的,把预制好的混凝土桩打入刚刚成桩还未硬结的水泥土搅拌桩中,将刚性的混凝土桩作为内芯桩,将柔性的水泥土搅拌桩作为外层桩,形成劲性芯水泥土搅拌桩[1]。这样,既能使内芯混凝土桩强度高的优点得到充分发挥,又可以充分利用水泥土搅拌桩较高的侧摩阻力,两者共同提高桩的整体承载力。兼具外层水泥土搅拌桩性价比高、经济性好的优点,同时因为内芯混凝土预制桩的存在,弥补了传统水泥土搅拌桩承受荷载长度有限(有效桩长)和桩身抗弯强度低易受弯使桩身发生破坏的缺点。具有良好的应用前景和较高的应用价值。受到工程界的广泛关注[2]。这种桩的基本形式如图1所示。

1-柔性桩 2-刚性桩图1 复合桩构造示意图

1994年,河北沧州机械公司联合河北工业大学对一种新型桩开展了实验研究。他们将一根预制好的混凝土电杆压入水泥土搅拌桩之中组合成复合桩,并对该桩型进行了试桩实验研究。试验测得该复合新桩型的竖向承载力为450 kN,而同尺寸的单一水泥土桩的竖向承载力仅为150 kN。且该桩型最终因为桩顶下2 m的混凝土被压碎而发生破坏。这次试验标志我国对该种新桩型研究的开端,预制电线杆与水泥土搅拌桩的组合也是该种桩型在我国运用研究的雏形。

1 工程概况

新孟河延伸拓浚工程位于太湖流域湖西区,北起长江,南入太湖,途经江苏省镇江市、常州市和无锡市,具有改善水环境、防洪、除涝、增加水资源供给等综合效益,对太湖流域和湖西区经济社会的发展具有重要的作用。奔牛水利枢纽工程为新孟河延伸拓浚工程干河枢纽工程之一,由京杭运河立交地涵、船闸、节制闸和孟九桥组成。船闸、节制闸建筑物基础主要位于②3层上,仅局部位于③2层上;立交地涵翼墙底板位于②3和④2层上。②3层淤泥质重粉质壤土,地基允许承载力为70 kPa;④2层重粉质壤土,地基允许承载力为100 kPa,均不宜作为建筑物的天然地基持力层。根据设计要求,地基处理采用劲性复合桩地基。

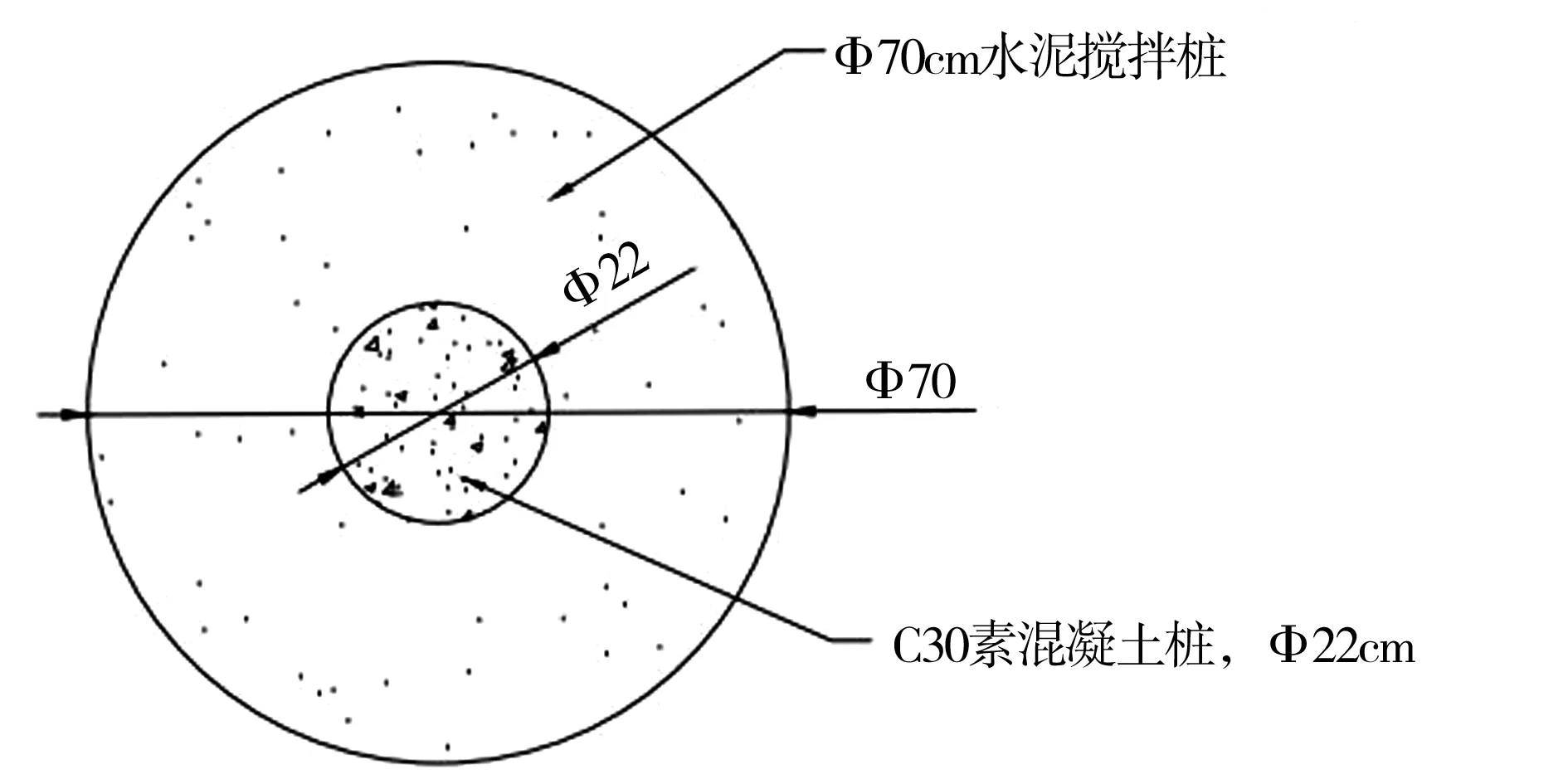

劲性复合桩由直径70 cm水泥土搅拌桩和直径22 cm素混凝土振动沉管桩芯组成。其中搅拌桩的水泥掺量为18%(重量比),搅拌桩土体28 d龄期无侧限抗压强度不小于1.5 MPa,桩芯混凝土强度等级为C30。工艺试桩桩长为13.35 m,单桩竖向承载力标准值为413 kN。劲性复合桩横截面结构见图2。

图2 劲性复合桩横截面结构图

2 现场试桩工艺试验

由于劲性复合桩首次在水利工程中大面积使用,所以在劲性复合桩施工前应进行试桩工艺试验,检验劲性复合桩单桩承载力,同时检验劲性复合桩成桩设备和施工工艺,确定主要施工工艺参数;通过对工艺试验的研究,优化并确定工程桩的施工工艺方案。

2.1 试桩方案要点

(1)成桩设备。试桩选用SP—15A型深层搅拌桩机、DZ30型振动沉管桩机。搅拌桩主电机功率为90 kW,额定电流165 A;振动沉管桩机主电机功率30 kW,额定电流55 A。喷浆设备为Pk—250型灰浆泵,喷灰设备为SOY—60ATJ型螺杆空气压缩机,均配套设置流量自动记录仪。

(2)试桩数量。试桩共计12根,采用湿喷和干喷两种施工工艺,其中湿喷、干喷各6根,比较采用两种不同施工工艺的成桩效果。其中湿喷桩选在地涵北侧翼墙底板范围内,作为工程桩使用,干喷桩选在地涵翼墙底板范围外。

(3)水泥搅拌桩搅拌工艺试验。

①搅拌工艺采用四搅二喷工艺进行试桩;

②搅拌方式,通过试验确定选用干喷或者湿喷;

③湿喷施工参数:灰浆水灰比、比重、注浆量及喷浆压力、搅拌叶片转速、搅拌钻进与提升速度、电流值等试验。

④干喷施工参数:喷灰压力值、搅拌叶片转速、搅拌钻进与提升速度、电流值等试验。

(4)振动沉管桩施工参数。沉管速度1.5 m/min,提管速度1.5~2.0 m/min,混凝土充盈系数1.25~1.28。

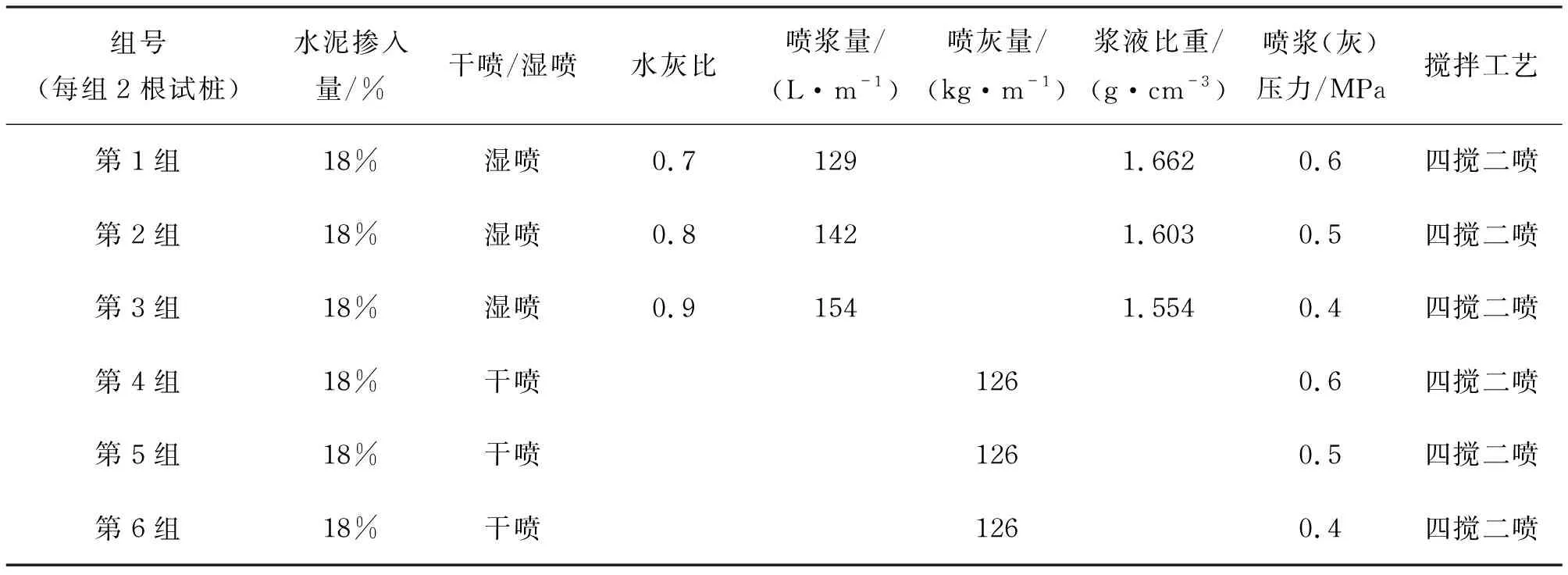

具体试桩方案见表1。

表1 劲性复合桩试桩方案

2.2 施工流程

(1)施工总流程

测量放样→搅拌桩机就位→搅拌桩施工→复核桩位→沉管桩机就位(6 h内)→沉管桩施工→成桩完毕→移至下一根桩施工。

(2)搅拌桩施工工艺及施工流程

①施工工艺

采用四搅二喷,预搅下沉→喷浆(灰)搅拌提升→重复搅拌下沉→重复喷浆(灰)搅拌提升至顶。

②湿喷法施工流程

施工准备→钻机就位→拌制浆液→钻进→搅拌、喷浆、提升→升到设计标高后再复钻→复拌、喷浆、提升→升到设计标高后停机→下一桩循环施工。

③干喷法施工流程

施工准备→钻机就位→钻进→搅拌、喷灰、提升→升到设计标高后再复钻→复拌、喷灰、提升→升到设计标高后停机→下一桩循环施工。

(3)沉管桩施工流程

复核桩位→桩机就位→振动沉管至设计深度→混凝土搅拌、运输、灌注→边振动、边拔管、混凝土灌注至足量→振动拔管至地面→成桩完毕→下一根桩循环施工。

2.3 试桩方法

(1)搅拌桩施工方法

①搅拌桩机械就位、对中、调平、设定流量计参数。

调平:在桩机对位后,在底盘基本水平的条件下,调整两边的支撑杆,使起立架中心垂球对准中心。

设定流量计参数:打开流量计电源,在自动记录仪设置前按总清键,然后依次设置桩号、日期、段流量、深度、总浆量等参数,通过自动记录仪对试桩施工进行全过程记录。

②搅拌钻进至设计深度:桩深度既要达到设计桩长,又要进入持力层不得小于0.5 m。采用深度记录仪和钻桩平台下量测钻杆长度控制搅拌桩深度,根据电流大小判断钻进深度是否进入持力层。

③拌制浆液:采用P.042.5的普通硅酸盐水泥,根据不同要求的配合比拌制水泥浆,制备浆液时严格控制水灰比、水泥掺入量,待压浆前将浆液放入集料斗中。

④第一次搅拌下沉:启动搅拌桩机转盘,钻杆沿导向架搅拌,下沉至设计桩标高;下沉速度控制在1.0~1.5 m/min,工作电流不大于额定值。

⑤喷浆(灰)搅拌提升:搅拌下沉到达设计深度后,钻机反转,边喷浆(灰)搅拌边提升钻杆,提升速度控制在0.8 m~1.2 m/min,使浆液(灰)和土体充分拌和。

⑥重复搅拌下沉、提升、喷浆(灰),当浆液(灰)到达设计桩顶标高后原位喷射搅拌不少于10 s。

⑦关闭搅拌机械,主机移动至下一桩位,重复上述步骤。

(2)沉管桩施工方法

①桩机就位:根据已施工的搅拌桩重新复核桩位。

②振动沉管:振动沉管机架要稳定,沉管下沉到设计标高,并记录沉管深度和所耗时间。

③混凝土灌注:沉管达到深度后,立即灌注混凝土,尽量减少间隔时间。第一次灌注混凝土必须灌满桩管,加灌时应保证混凝土面高出设计桩头标高0.3~0.5 m。拔管速度要均匀,拔管速度不大于1.2 m/min,边振边拔,每拔0.5~1.0 m停拔留振5~10 s,如此反复至沉管全部拔出。

④关闭沉管桩机,移动至下一桩位,重复上述步骤。

3 劲性复合桩的质量检验

劲性复合桩的质量检验包括施工过程的检验、桩体强度检验、桩身结构完整性检验、承载力检验等。

3.1 施工过程的检验

施工过程中的检验参数包括桩位、桩长、桩顶高程、桩身垂直度、复合桩外芯与桩芯的偏差、桩身水泥掺量、喷浆速度、水灰比、搅拌和喷浆起止时间、喷浆量、灌注混凝土量、混凝土芯桩与水泥搅拌桩施工间歇时间等,主要通过施工过程中的检验记录来确定是否符合施工工艺和技术要求。对于水泥搅拌桩施工还可以通过自动计量装置对施工过程时间、阶段注浆(灰)量、总浆(灰)量进行过程监控。

3.2 桩体强度检验

为检验水泥搅拌桩的施工质量和桩芯混凝土的抗压强度等参数,在试桩过程中,对试桩水泥土、桩芯混凝土进行取样,并对水泥土、桩芯混凝土试样进行抗压检验,检验结果见表2,均满足设计要求。

表2 桩身抗压强度

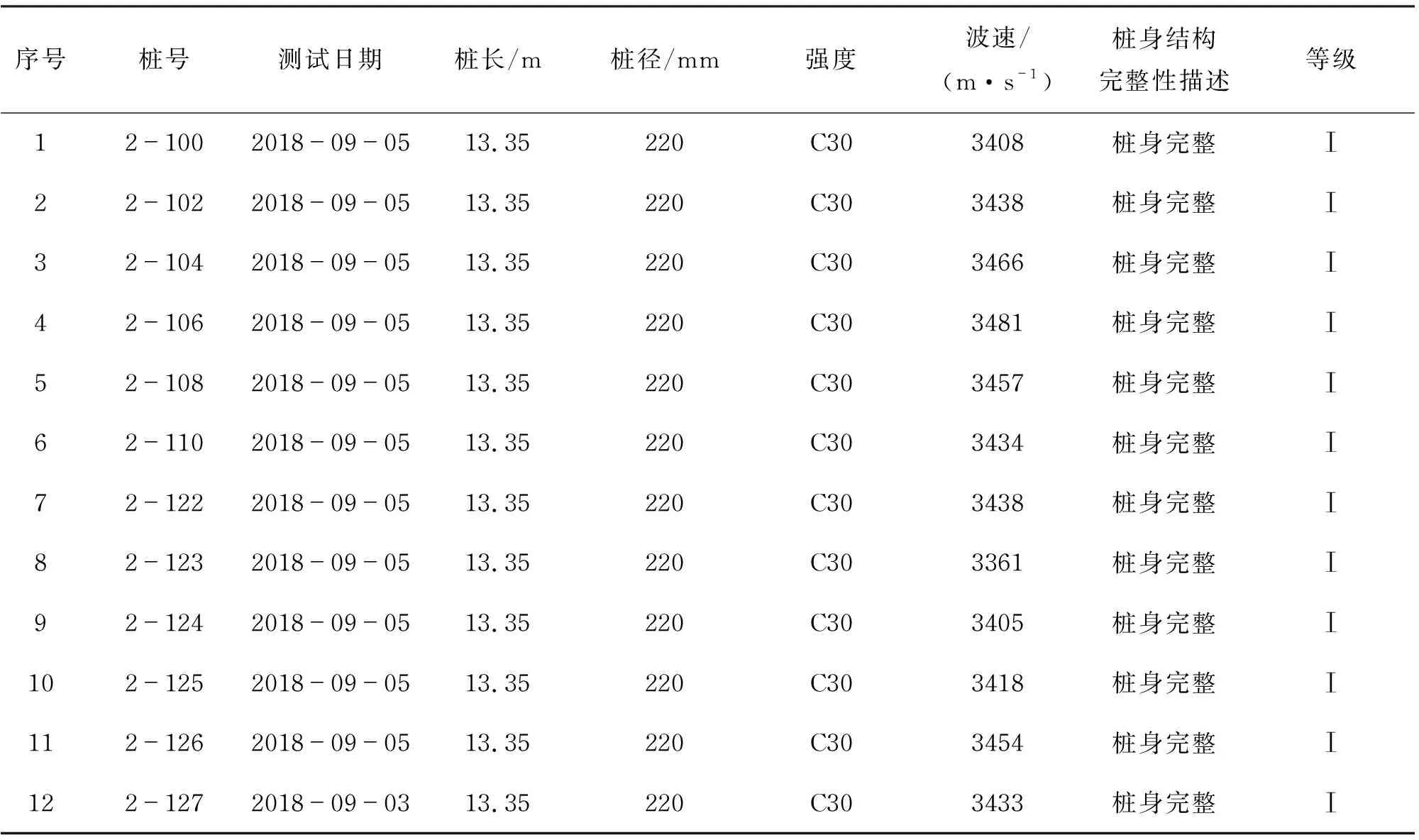

3.3 劲性复合桩桩身结构完整性检验

为有效地检验整个桩长范围内桩身的完整性,采用低应变反射波法对劲性复合桩的质量进行检查和判断桩身结构(混凝土桩芯)完整性。

根据所测波形特性,结合桩的混凝土设计强度等级要求,本工程桩身结构的完整性按4类划分,检测结果如表3所示。本次试验共检测12根试桩,均为Ⅰ类桩。

3.4 劲性复合桩承载力检验

为检验单桩承载力是否满足设计承载力的要求,在劲性复合桩成桩28d后进行单桩竖向抗压静载试验。进行承载力检验的试桩数量为6根(试桩总数的50%)。

(1)加载、卸载方式

采用压重平台反力法,即由压重平台提供反力通过钢梁及千斤顶对试验桩进行竖向抗压荷载试验,最大压重量为1000 kN。

采用慢速维持荷载法,用电动油泵逐级加载,加荷等级为10级,总加载量为设计要求的2倍即826 kN。首级加载量为165 kN,加载依次为:165 kN→248 kN→330 kN→413 kN→496 kN→578 kN→661 kN→743 kN→826 kN。

卸载为5级,卸载量为其2倍,依次为:826 kN→661 kN→496 kN→330 kN→165 kN→0 kN。

(2)加载测读沉降时间、相对稳定标准、终止加荷条件按相关检测规程进行确定。

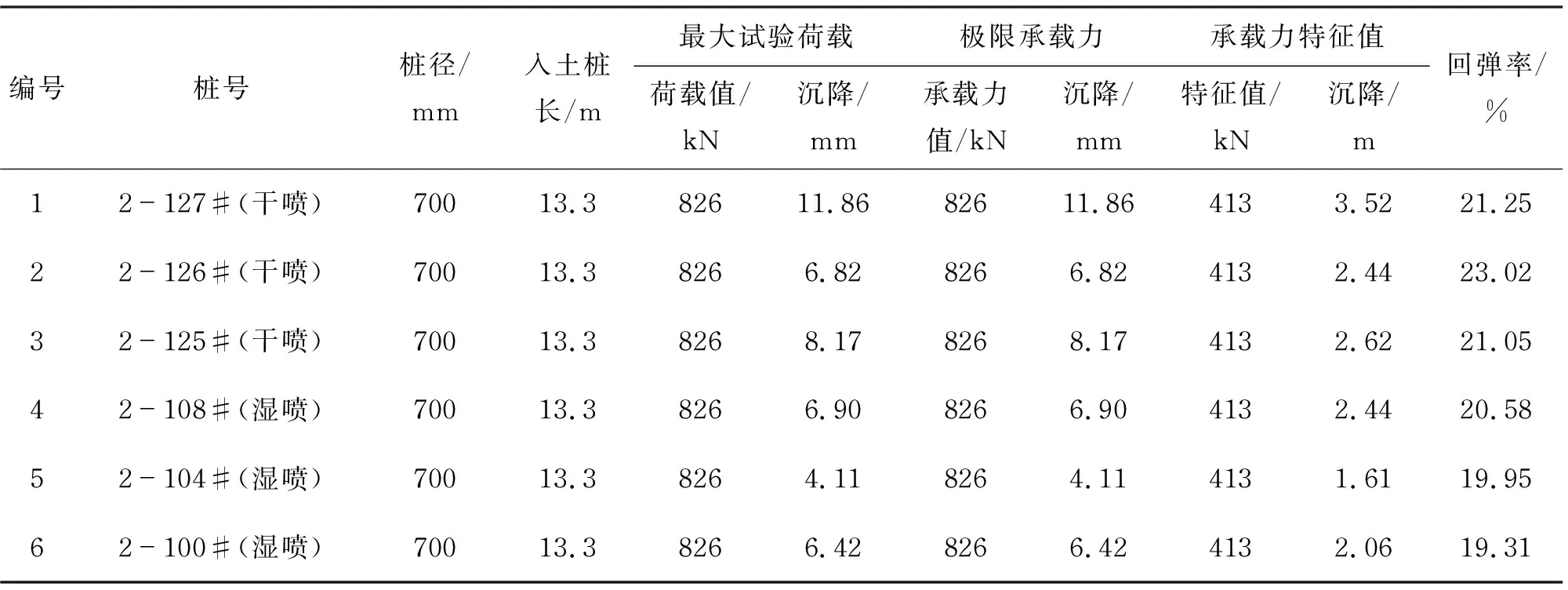

(3)单桩竖向静载试验结果见表4,检测结果表明:①检测的6根劲性复合桩的单桩竖向抗压承载力≥826 kN,满足本工程的设计要求;②相同试验荷载下,干喷桩的沉降值比湿喷桩大。

4 试桩结论

根据劲性复合桩试桩记录和试桩的各项试验检测数据,并结合现场施工情况,综合考虑满足技术和经济合理要求,确定工程桩的工艺方案为:

(1)劲性复合桩搅拌桩选用湿喷法施工,采用四搅二喷成桩工艺。

(2)水泥掺量18%;

(3)首次喷浆下沉→喷浆搅拌提升→重复搅拌下沉→重复喷浆搅拌提升至顶。首次下沉喷浆可以克服穿硬土层时下沉的阻力。

根据试桩和检测试验结果获得下列各项劲性复合桩施工工艺参数:

(1)水泥浆水灰比为0.8,喷浆量为142 L/m,喷浆压力为0.5 MPa左右。

(2)搅拌桩进入持力层前钻进速度为1.2~1.5 m/min,钻机转速为 80 r/min;提升速度为1.0~1.2 m/min时,钻机转速为60 r/min,进入持力层后钻进速度为0.15 m/min左右,钻机转速为30 r/min。

(3)振动沉管桩沉管速度为1.5 m/min左右,提管速度为1.5~2.0 m/min。

(4)混凝土充盈系数1.25~1.28。

表3 劲性复合桩(混凝土芯)桩身结构完整性检测结果表

表4 单桩竖向静载试验结果

5 结 语

劲性复合桩是一种新型的地基处理方式,桩、土联合作用效果较好,可以有效防止建筑物底板与土体间形成间隙,将在水工建筑物地基处理中得到广泛应用。为充分发挥劲性复合桩在水工建筑物地基处理中的作用,掌握其施工工艺及质量控制要求尤为重要。通过试桩工艺试验研究,可深度掌握了劲性复合桩的施工工艺流程、施工工艺参数、质量检验方法,为今后劲性复合桩的大规模施工积累了经验。