基于精益6滓的航空高强钢零件大尺寸面轮廓度数控加工参数优化

2020-06-13汪鹏,王婕

汪 鹏,王 婕

(1.中国航空制造技术研究院,北京100024;2.中国航空发动机研究院,北京101300)

0 引言

精益 6σ(Lean Six Sigma,LSS,简称 6σ)是精益生产与6σ管理的结合,是1种消除浪费的质量管理方法,通过对精益生产和6σ管理的整合,吸收2种生产模式的优点,弥补单个生产模式的不足,达到更佳的管理效果[1-3]。精益6σ不是精益生产和6σ的简单相加,而是二者的互相补充、有机结合,其目的是提高客户满意度、降低成本、提高质量、加快流程速度和改善投入,实现价值最大化。精益6σ一般采用定义、测量、分析、改进、控制(Define、Measure、Analyze、Improve、Control,DMAIC)[4-5]流程分析技术,规范使用和统计分析数据,优化工艺流程,实现产品或服务的持续改进。航空零部件结构复杂,加工精度要求高[6-7]。数控加工作为1种高精度、高柔性和高效率的加工方法,在航空领域得到广泛应用[8-9]。50%以上的飞机结构件都采用数控加工制造[10]。对于大尺寸面轮廓度,数控加工是目前最好的工艺方法,但必须设置合理的数控加工工艺参数,才能提高大尺寸面轮廓度加工精度和合格率。国内外在数控加工设备、刀具、环境等方面已经开展了定性分析研究,或根据经验公式制定加工工艺参数并进行相关研究[11-12]。采用数控加工生产的航空零部件,其工艺参数数字化程度较高、规范且易于测量或监控,适合采用精益6σ方法改善加工工艺参数,提高产品合格率、降低成本。但由于统计技术应用不普及[13],利用精益6σ中相关方法对轮廓度等加工工艺参数进行完善、优化的研究较少。

本文以某航空高强钢零件为对象,针对该零件大尺寸面轮廓度数控加工合格率较低的问题,利用精益6σ方法分析流程关键影响因素,确定3个关键影响因素的最佳组合,并优化了工艺参数,改进了工艺流程。

1 大尺寸面轮廓度数控加工难点分析

航空结构件具有内部结构复杂、薄壁结构多、加工变形大等特点,且零件材料多为难加工材料[14-17]。本文所研究的某航空零件内部为空心腔,材料为高强度钢,是典型的难加工材料复杂航空结构件,如图1所示。该零件存在1处直径为2500 mm、高度为20 mm的圆弧面,圆弧面面轮廓度要求为0~0.25 mm。由于该特征处圆弧面直径大,薄壁内部为空心腔,采用经验参数加工出的特征圆弧面面轮廓精度差,不合格率达20%,生产成本高,并影响了零件交付进度,顾客不满。

图1 圆弧面

2 基于精益6σ的关键工艺参数分析

2.1 流程分析

针对该零件圆弧面面轮廓度加工精度差的问题,按照精益6σ中DMAIC流程,绘制因果图和加工流程等,收集并分析测量相关影响因素Xs数据,找出关键因素及其最优组合,制定新的工艺流程,优化工艺参数,突破流程瓶颈;通过修订工艺文件,制定检查记录表格控制方法等,对改进后的流程进行固化,提高生产合格率,提高客户满意度。

2.2 定义和测量阶段(DM阶段)

在定义阶段(D阶段)需要确认顾客关键需求并识别需求改进的产品或流程,组成项目团队,制定项目计划,决定要进行测试、分析、改进和控制的关键质量特性(Critical to Quality,CTQ),制定项目的目标,并估算达成目标后的预计收益[18]。

该零件加工完成后,利用3坐标测量机测量面轮廓度,面轮廓度超出0~0.25 mm范围即为缺陷。在同批次中共生产120件,其中在数控加工工序中有面轮廓度缺陷的为24件,不合格率为20%,面轮廓度问题的百万机会缺陷数(Defects per Million Opportunity,DPMO)为200000,影响到产品的质量和交付进度,顾客不满。因此,拟采用精益6σ方法,将面轮廓度问题的DPMO降低到40000,实现优化后DPMO改善80%。

在测量阶段(M阶段),需要收集整理数据,对现有过程进行评估,基于客户的关键需求、组织的战略目标或关键绩效平衡标准,识别影响流程输出Y的影响因素Xs,并验证测量系统的有效性;分析过程的当前短期能力、长期能力等,确定过程基准。

对上一批次的零件面轮廓度加工质量进行统计,并在Minitab中作出Y的时间序列图,如图2所示。从图中可见,在某一阶段,零件面轮廓度加工质量较好,存在连续7个点满足公差要求。可以计算出上一批次的长期能力ZLT=0.46,短期能力ZST=1.93,中心偏移Zshift=1.47,可见该生产流程技术一般,控制一般。

图2 DM阶段时间序列

此外,在DM阶段,需要收集整理数据,校准Y的测量系统,为后续量化分析做准备。对图2中的DM阶段时间序列图中数据点进行分析,得到测量系统研究变异(Study Variation,SV)为 25.8%,可区分类别数(Number of Distinct Categories,NDC)为 9,显示测量系统可用。

为分析出影响流程输出Y的影响因素Xs,先采用头脑风暴的方法绘制工艺流程的鱼刺图,如图3所示。从“人、机、料、法、环、测”角度出发,确定影响面轮廓度的主要因素为测量系统、材料、操作者、环境、工艺方法和设备6个方面,每个方面均存在多种影响面轮廓度的因素。考虑可控、可测量且对加工结果有影响的因素,在鱼刺图中确定操作者X1、加工刀具X2、装夹方式X3、主轴转速X4、切削量X5、进给速度X6、切削方式X7为待分析影响因素Xs。

2.3 分析阶段(A阶段)

在分析阶段,通过采用箱线图、等方差检验、单因子方差分析等多种统计技术方法和工具对测量数据进行分析,确定影响流程输出Y的关键影响因素Xs。

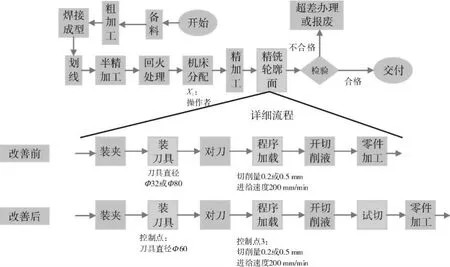

数控加工工序的工艺流程如图4所示。

图4 数控加工工序的工艺流程

整理收集到的数据,应用Minitab软件进行统计学分析,主要包括操作者、加工刀具、装夹方式、主轴转速、切削量、进给速度、切削方式。

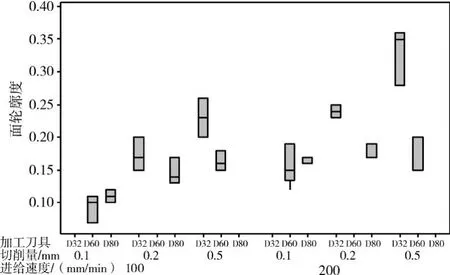

通过对A阶段输出Y和影响因素Xs的记录和测量,在Minitab中对数据进行分析,如图5所示。首先,从箱线图来看,加工刀具、切削量和进给速度3方面的影响因素X对加工输出Y影响明显;用等方差检验方法进行计算,加工刀具、切削量、进给速度的p值(P-value,用来判定假设检验结果)大于0.05,对加工输出Y无显著影响;利用单因子方差分析方法进行计算,加工刀具、切削量、进给速度的p值均小于0.05,对Y有显著影响。

建立输出Y与加工刀具、切削量和进给速度的箱线图,如图6所示。分析可知最佳关键影响因素Xs组合为加工刀具直径60 mm,切削量0.1 mm,进给速度100 mm/min。

综合考虑箱线图、等方差检验和单因子方差分析的结果,可以得出加工刀具X2、切削量X5、进给速度X6是该零件圆弧面面轮廓度数控加工过程的关键影响因素Xs。分析其内在机理:

图6 最佳参数组合分析

(1)刀具直径。刀具直径越小,自身刚性越差,因此加工时刀具本身振动严重,加工出的零件面轮廓偏差大,加工精度差;刀具直径过大则本身制造公差较大,旋转切削时包容面大,加工出的面轮廓度也较差。综合分析,直径为60 mm的刀具加工效果最佳,结论可信。

(2)切削量和进给速度。进给速度小、切削量小,则切削充分,且挤压变形小,振动小,因此采用切削量为0.1 mm、进给速度为100 mm/min时加工效果最佳,结论可信。

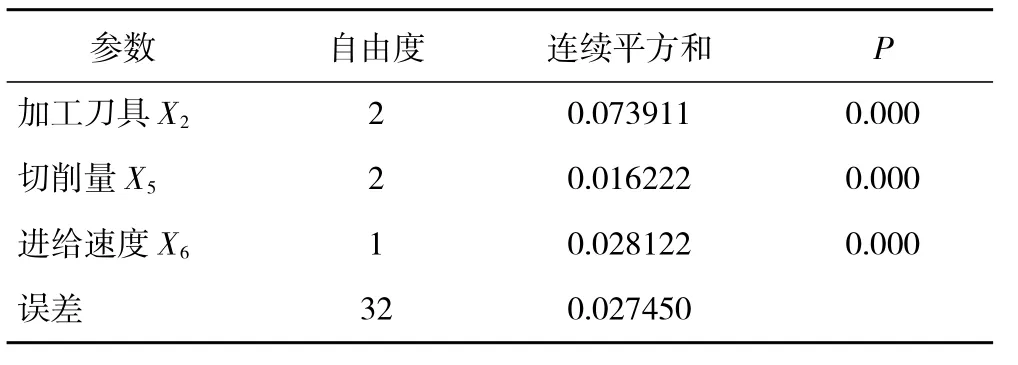

建立面轮廓度与加工刀具X2、切削量X5、进给速度X6之间的一般线性模型,得到的结果见表1。

表1 关键影响因素Xs的GLM模型分析结果

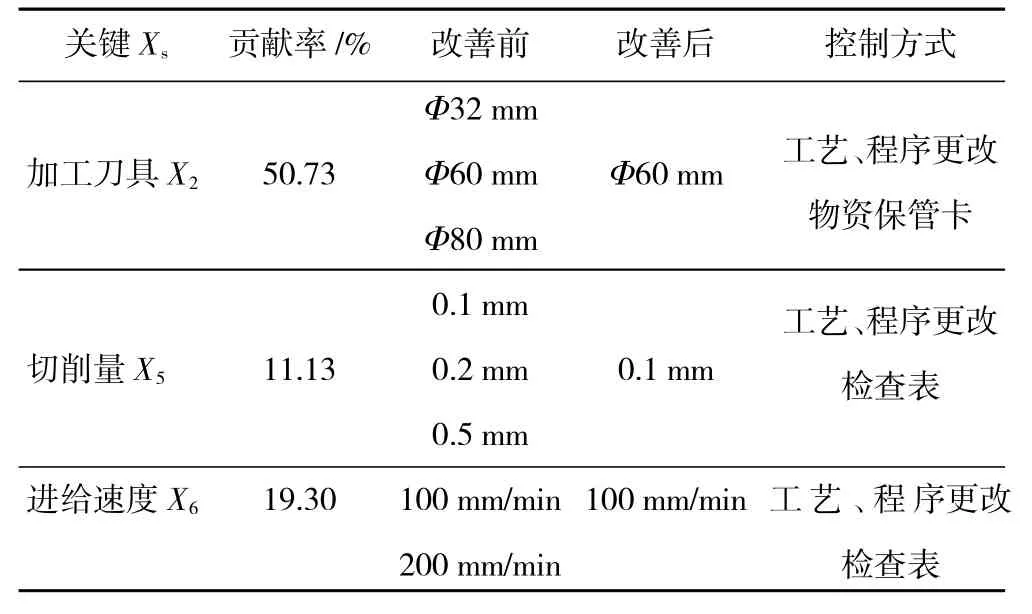

由连续平方和(Sequential of Sum of Squares,Seq SS)计算出加工刀具X2、切削量X5、进给速度X6对面轮廓度加工质量的贡献率分别为50.73%、11.13%、19.30%(见表 2)。

表2 关键影响因素Xs贡献率

2.4 改进和控制阶段(IC阶段)

在I阶段寻找最优改进方案,优化过程输出Y,并消除或减小关键影响因素Xs给输出Y带来的波动,使过程的缺陷或变异降至最低。在C阶段对改进成果进行固化,通过修订文件等方法,使成功经验制度化,纳入现有的质量管理体系,通过有效的监测方法,维持过程改进的成果并寻求进一步提高改进效果的持续改进方法。

针对分析阶段得出的关键影响因素Xs,对工艺流程进行优化,增加相应控制点,采取相应的改进措施,改进前后工艺流程对比如图7所示。

图7 改进前后工艺流程对比

图8 面轮廓度时间序列

优化流程和改进措施如下:

(1)将刀具装夹和程序加载2个工作步骤明确为控制点,在这2个步骤内,对3个关键影响因素Xs改进后参数进行控制。

(2)设计检查表,对工艺流程中的3个关键影响因素Xs进行检查记录。对于加工刀具控制,从操作者领取刀具时开始,在加载刀具至机床主轴时,增加检查记录表确认动作;为保证切削量为0.1mm和进给速度为100 mm/min,从源头加工程序上加以控制,并增加检查记录表,操作者检查确认加工参数后记录。

(3)增加试切程序,在加工前进行特征试切,确认刀具直径和进给速度。在加工面轮廓度程序前,增加特征圆弧试切程序,在给定刀具直径和速度条件下,利用零件毛坯上的余量部分,根据余量试切特征结构进行试切,确认装夹刀具和加工参数无误。

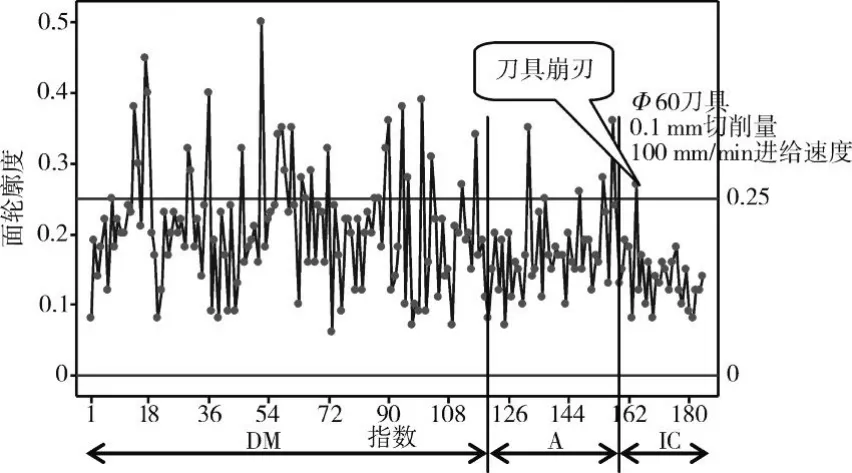

在改进和控制阶段,采用优化后的流程和工艺参数加工零件并检测面轮廓度,通过检测加工结果,对改进后的工艺流程和加工效果进行验证。整体研究5个阶段的面轮廓度时间序列,如图8所示,从图中可见,采用优化的流程和工艺参数(刀具直径60 mm、切削量0.1 mm、进给速度100 mm/min)加工出的面轮廓度合格率高,稳定性好,仅有1个点不在合格范围内。经检查分析,该不合格点产生的原因为加工时刀具产生崩刃而没有及时发现,造成面轮廓度超差。另外,改进后的流程长期能力ZLT=4.05,短期能力ZST=2.64,Zshift=1.41,可见该生产流程技术和控制均较好。

3 结论

(1)通常影响数控加工精度的主要因素有操作者、加工刀具、装夹方式、主轴转速、切削量、进给速度、切削方式等,这些参数规范、可控,在加工数控程序和工艺规程中均可设置或规定,适合采用精益6σ的方法进行加工工艺参数优化;

(2)通过运用箱线图、等方差检验、单因子方差分析等精益6σ工具,对操作者、加工刀具、装夹方式、主轴转速、切削量、进给速度、切削方式7个因素进行分析,得出对零件面轮廓度加工精度影响大的3个关键影响因素为加工刀具、切削量和进给速度;

(3)通过建立面轮廓度与7个影响因素之间的GLM模型,验证关键影响因素,并计算出3个关键影响因素对面轮廓度的贡献率,分别为50.73%、11.13%和19.30%,明确了3个因素的最佳组合参数为刀具直径60 mm、切削量0.1 mm、进给速度100 mm/min。

本文通过精益6σ方法分析出影响零件具体特征数控加工质量的主要影响因素及最佳参数组合,提高了加工质量,降低了生产成本。