焦化全流程分单元应用实践

2020-06-12保德山

陈 举,保德山

(1.云南曲煤焦化实业发展有限公司,云南 曲靖 655338;2.云南大为制焦有限公司,云南 曲靖 655338)

焦化生产是一个典型的流程工业。随着煤焦化产业链的不断延伸,其生产系统也变得复杂。从系统性和全流程对煤焦化进行管控,追求局部最优到谋求全局最优已是行业共识[1]。本文对传统焦化的备煤、炼焦、煤气净化、煤气利用等采用分单元方式进行细化,综合系统及各分单元实施模块化管控。在此基础上,提出对于全流程理念下分单元的意义、优点和建议。

1 焦化流程概述

1.1 焦化企业生产系统

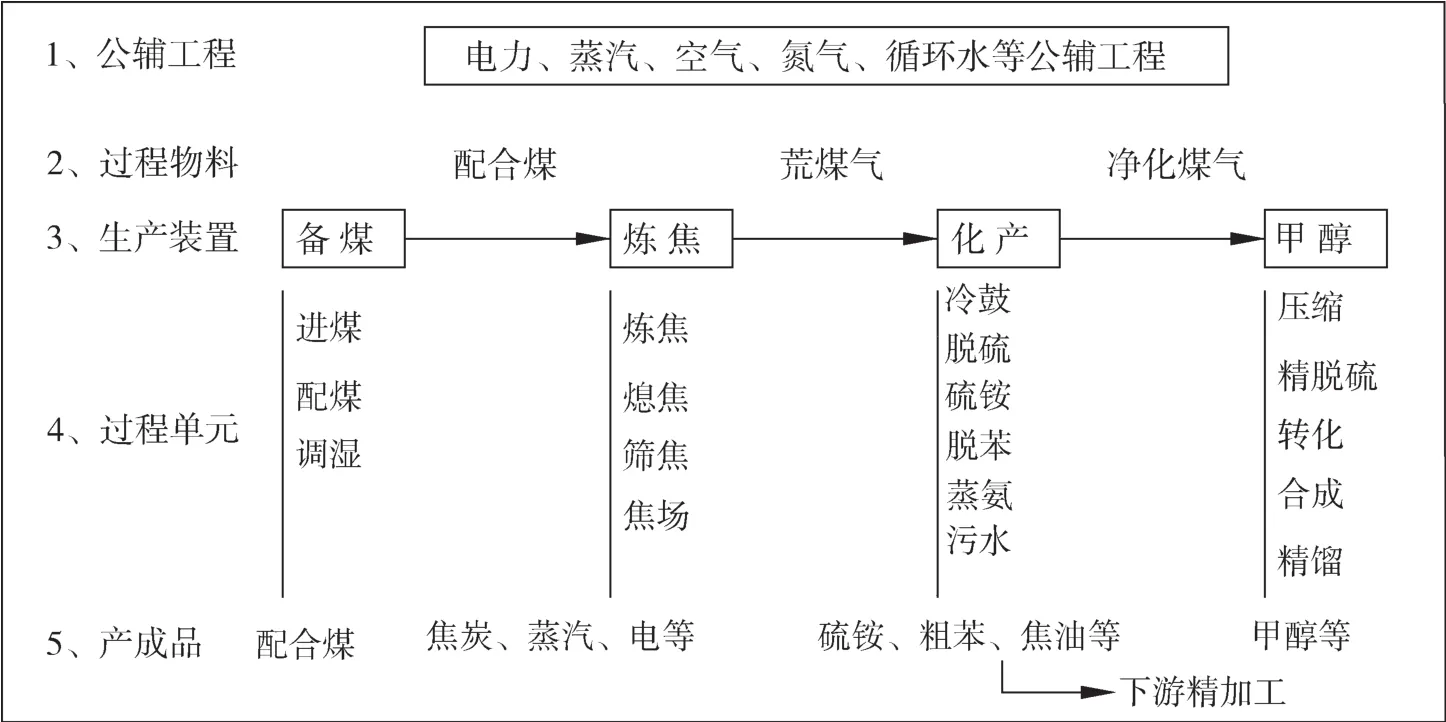

煤焦化生产基本流程如图1所示。它一般包含备煤、炼焦、煤气净化(化产)、煤气综合利用(甲醇等),以及煤焦化下游煤焦油加工、粗苯加氢、炭黑等装置,及其它诸如锅炉、空分、循环水等公辅设施构成。焦化生产连续性强,是典型的流程工业,也是一个系统工程。从生产管理、过程控制、安全环保以及经济效益等,对各装置、各工序乃至各单元在各自内部和相互间的联系上都需要高要求和标准,连续稳定的高效运行才能实现系统的优化。

图1 煤焦化生产基本流程

1.2 分单元管理构架

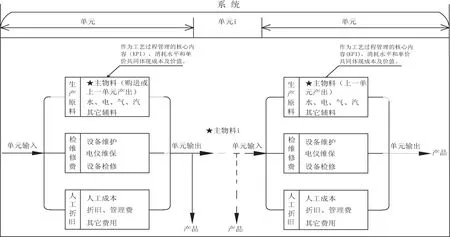

以生产系统全流程为基础,在原有各相对独立装置的基础上,按照物料转换或转化,将其分解为相对独立的单元模块,以模块化进行管理和控制。单元模块内可视作一个小系统,可进行独立核算。单元模块间可直观反应出物料的转换、转化以及成本等,扩展到生产系统,可直观反应出物料流向、成本、价值等情况。具体关系如图2所示。

图2 焦化全流程分单元构架图

以多个单元构建的焦化全流程系统,从系统看,各单元间反应出物料转化、转变的流程及流向;各单元间物料(产品)的价值以及各产品的成本分布情况。更为关键的是,分单元后,对单元内各生产原料消耗、检维修等按照KPI进行管理和控制,责任较为明确,降成本管理细化到生产的各个环节[2],有利于过程精细控制和成本管控。

2 全流程管控

2.1 系统平衡

系统平衡是生产组织的基本要求,是各单元能否正常、高效运行的前提,也是系统优化的目的所在。在系统平衡中,按照单元需求到系统和系统分配到单元两种模式进行平衡。两者间相互关联,相辅相成。比如,煤气系统的平衡一般采用系统到单元的方式进行平衡,以用完耗尽为平衡原则。对于类似蒸汽等高价值物料的平衡,采用单元到系统的方式进行平衡,以满足各单元需求为原则。

由于系统平衡方式的差异,使得在成本控制方面也有所侧重。以系统到单元的平衡方式,侧重于整体效益的发挥,如综合考虑全焦、化产品及甲醇等产品价格,可适当调整配合煤挥发分等,实现全焦与化产品在产率等方面差异而带来的不同经济效益。而单元到系统的平衡方式,侧重于单元内的成本控制,如蒸汽、空气、循环水等公辅工程,多个单元使用,更加侧重于供出单元的控制。

2.2 全流程分单元

分单元的核心,是按照流程或介质,将生产分作较小相对独立的单元,从而在单元内实现相对独立的管控和经济核算。其中如空气、循环水、蒸汽等公辅工程,根据其介质分作独立单元。在焦化生产过程中的煤气净化可分为冷鼓单元、硫铵单元、脱苯单元、脱硫单元以及蒸氨单元等,其余工序依次进行单元划分(如图1中的“4、过程单元”)。

分单元后,对单元的输入和输出视作一个独立的生产系统进行管控。“生产原料”作为生产工艺控制的关键指标(KPI),其中主物料按照上一单元或外购价格计入成本,水、电气、汽等按照相应单元输出价格计入成本,其余检维修、折旧等分别计入成本。如此,即实现生产管理、工艺控制、物料消耗等与生产成本的有机结合;单元间物料成本又在系统内转接,实现系统成本;系统成本与产品市价之间即可反应当期生产状况,并可作为生产控制和经营决策的依据。

通过长期的数据统计和对各单元和系统的综合分析,形成相对稳定的评价方式,能够从点到面的反应出生产系统状况,更好地掌握生产状况和发现问题。

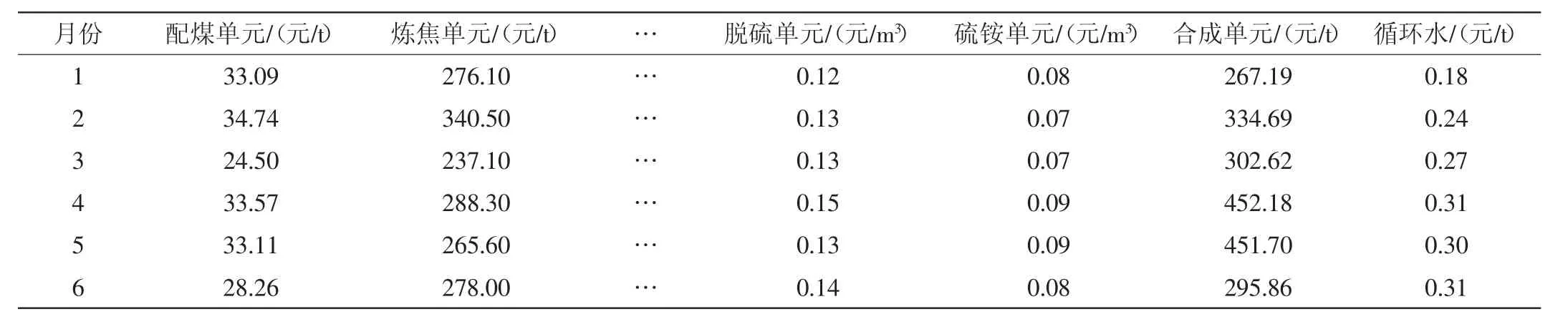

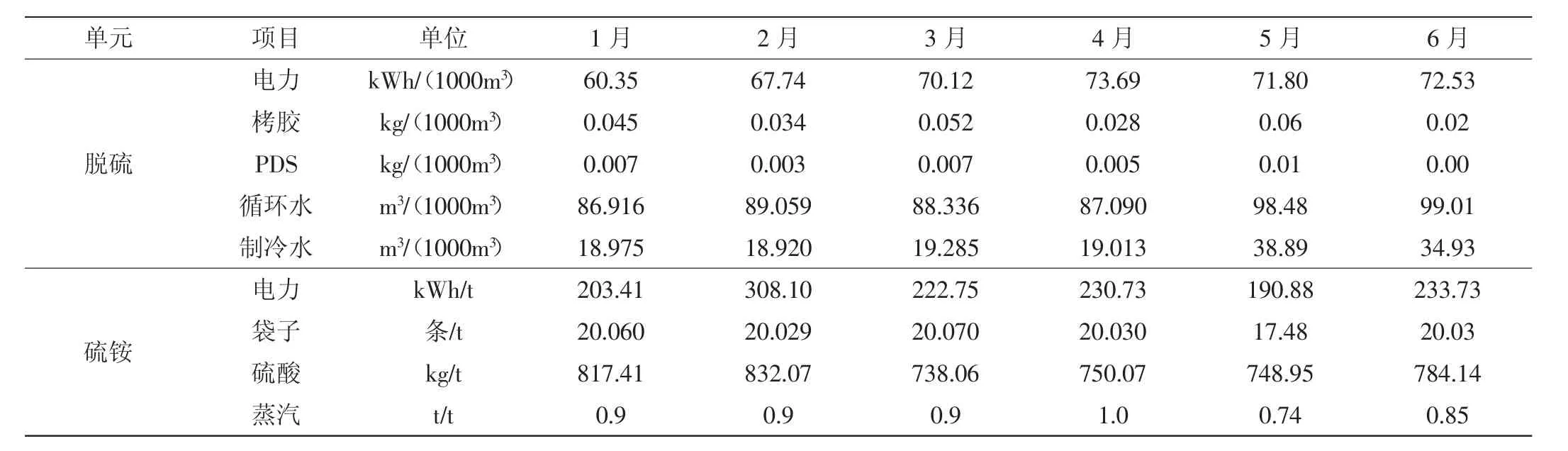

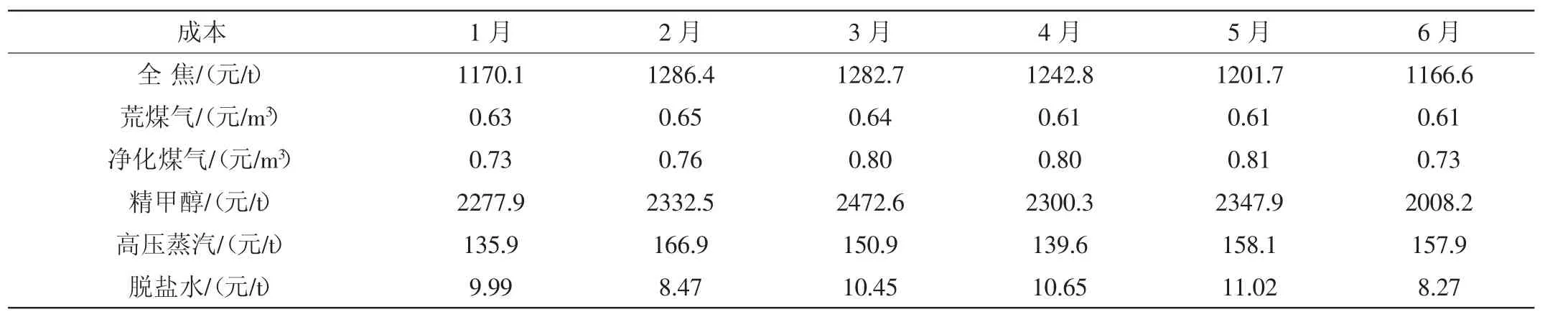

通过焦化全流程分单元,得到一些实践结果,如表1、表2、表3。

通过各期分单元结果,能够直观反应出各单元主物料的成本。在成本构成的各要素中,对应的是各单元的物料消耗水平、检维修费用以及各种介质价格等。从各单元成本变化即可表征生产管理、过程控制以及物料价格等因素对成本的影响,完善了核算层级[3]。各单元叠加后便能反应整个系统状况,便于生产管理和成本控制。

表1 分单元成本情况

表2 分单元物料消耗情况

表3 基于分单元的产成品成本

仅从生产控制来讲,直观反应出物料消耗水平,纵向比较可得出各单元消耗水平,并为生产控制指引方向。

通过分单元物料消耗(含系统内成本转接的物料),直观反应出焦化流程中物料的价值、价格变化,并便于各物料、产品的成本核算。以此为依据方便外购物料定价等经营决策,同时可更加准确地掌握生产消耗、成本等状况,经过长期的分单元统计分析可作为全面预算的基础。

3 分单元注意事项

由于生产系统的连续性和部分物料的特殊性,在分单元框架下对焦化全流管控中,如何实现单元间主物料成本的转接至关重要。尤其是荒煤气的价格,合理的定价依据和机制将对成本及效益分布产生巨大影响。在实践中,较为合理的荒煤气定价方式是以配合煤价格为基准进行定价。

分单元后,计量的准确性显得尤为重要,特别是,对于涉及范围广、价值较高的煤气、蒸汽等的计量力求准确;对于空气、循环水、氮气等公辅工程的计量因其本身计量难度大、计量点多,可采用单元分摊,总量平衡的方式进行。这种从源头进行成本控制,从各单元的基础管理着手对使用量进行控制。

4 实践的意义

4.1 促进生产精细化管理

分单元基于生产流程和过程控制而制定,将生产系统进行进一步细化,其主要目的就是实施精细化管理。按照分单元进行控制,就生产系统而言,可将其对应到具体岗位和责任人,大大提升精细化管理。

4.2 物料流与成本流对接

分单元模块化有利于质量控制和成本控制的同时对中间物料、产成本等形成价值、价格的评价体系。对于企业外卖或购入中间物料、产成品等形成支撑,服务于生产经营决策。对于生产系统内部而言,从输入到输出反应物料的转化、转变、能耗以及成本等情况,用流程控制成本。

4.3 全面预算及成本管理

分单元后将公辅工程物料以及原先不太注重的物料消耗均纳入到了成本管理,细化了核算单元,完善了核算层级和计量,实则是实现了全面的成本管理。在此基础上,通过长期累积和完善,同一单元和系统整体水平均可实现提升,在大量基础数据和生产经验的支撑下,也为全面预算提供了有力支撑和数据支持。

4.4 目标指标的层层压实

以分单元管控更易层层将责任和指标压实,物料消耗等纳入KPI,可大大调动劳动积极性,实现生产的稳定、有序、经济运行,更好地服务于经营。

4.5 全流程管控有机融合

全流程分单元除了反应工艺控制水平,提升工艺管理水平,还将其与检维修、单元的折旧、人工等有机结合。在主物料的框架下还能与SAP成本中心实现对接,借助先进的管理工具实现更加便捷、准确和合理的成本管理。

5 结语

焦化全流程优化和管理理念,作为生产管理和经营管理都是确实可行的。焦化企业,作为典型的流程工业,分单元是实施焦化全流程管理和优化的有效途径。实践证明,分单元应用在提升精细化管理、体现物料流向及价值、工艺管控和成本控制等方面,都显现出巨大优势。