预应变对中子辐照高纯铝拉伸性能的影响1)

2020-06-10叶想平段志伟俞宇颖耿华运李雪梅蔡灵仓刘仓理

叶想平 段志伟 俞宇颖 耿华运 李雪梅 胡 凌 蔡灵仓 刘仓理,3)

∗(流体物理研究所冲击波物理与爆轰物理重点实验室,四川绵阳 621900)

†(中国工程物理研究院,四川绵阳 621900)

引言

核能以其资源丰富和环境友好的特点,长期受到人们的重视和大力投入[1-2].反应堆防护结构材料在服役过程中接受中子辐照将发生硬化和脆化,显著恶化其力学性能,降低反应堆的安全可靠性能.因此,金属材料的辐照硬化和脆化一直是核能安全领域亟待解决的关键问题之一[3-9].

退火态金属材料具有较好的延展性,但屈服强度往往相对较低,为了提高材料的初始屈服强度,大量冷轧态金属材料(特别是冷轧20%的不锈钢)被应用于反应堆结构件[4,10-12].然而,现有中子辐照金属材料的相关实验研究主要集中于退火态金属材料力学性能的变化规律、微观机理和相关脆化模型研究,以及少量中子辐照冷轧态金属材料内部微结构演化规律和机理研究[10-11,13-21].随着辐照剂量的增大,中子辐照退火态金属材料内部辐照缺陷的尺寸和数密度越大,宏观上则表现为辐照硬化和脆化效应,但其失稳应力却与辐照剂量无关,且相同真应力条件下,退火态金属材料的应变硬化率也与辐照剂量无关[13-17].为此,叶想平等[22]基于Johnson-Cook(J-C)本构模型,巧妙地将辐照引起的材料屈服强度的增大量转化为一种等效应变,发展出一种只需未辐照退火态金属材料的拉伸应力−应变曲线,以及辐照材料的屈服强度就能够预测其整个拉伸应力−应变曲线和失稳应变的中子辐照退火态金属材料的脆化模型[23].成功地将辐照脆化问题转化为辐照硬化问题,大大降低了研究的难度[23-25].但该辐照脆化模型目前仅适用于辐照退火态金属材料,对于冷轧态金属材料的适用性还有待推广和验证.同时,中子辐照冷轧态金属材料的实验研究结果表明,冷轧引入的高密度位错能够有效抑制辐照缺陷的形核和长大,但随着辐照温度的提高,退火效应将显著降低冷轧态金属内部的位错密度,也降低其抑制辐照缺陷生成和长大的能力.这很可能会极大降低冷轧态金属材料的整体力学性能,从而影响反应堆的安全可靠性.然而,由于宏观实验研究的复杂性,目前中子辐照冷轧态金属材料宏观力学性能的实验研究较少,对中子辐照冷轧态金属材料宏观力学性能变化规律及其微观机理的认识还十分欠缺,不利于反应堆安全性的准确评估[26-27].

本文在前期中子辐照退火态高纯铝的实验研究结果基础上,重点研究了10%拉伸预应变(冷轧态)高纯铝的准静态拉伸力学性能随中子辐照剂量的变化规律.结合TEM 显微技术,分析了初始辐照样品内部的位错密度和辐照缺陷的尺寸和数密度,揭示了预应变对宏观力学性能影响的微观机理.并成功地将基于J-C 模型的中子辐照退火态金属材料的脆化模型推广应用到预应变金属材料中,且模型预测结果与实验结果吻合很好.

1 退火态和10%拉伸预应变高纯铝宏观准静态拉伸实验结果与分析

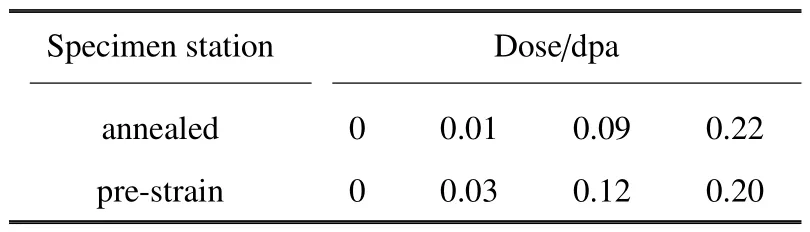

实验材料为中子活化率极低的高纯铝(新疆众合公司,纯度99.999 5%),能够避免其他金属材料的高中子活化率给后续实验研究带来的放射性问题[18,28-30].退火态高纯铝实验样品尺寸如图1 所示,10%拉伸预应变高纯铝样品(以下简称预应变样品)采用材料试验机直接对退火态样品拉伸10%工程应变获得(预应变时的横梁位移速率为2 mm/min).将未辐照预应变样品放入研究堆中接受不同剂量的快中子辐照(辐照温度均为40◦C),获得不同剂量的中子辐照预应变样品.设定中子剂量分别为0.03 dpa,0.09 dpa,0.27 dpa,实验样品的实际状态如表1 所示.由于反应堆运行周期的缘故,样品的实际辐照剂量与设定剂量值存在一定的偏差.准静态拉伸实验的横梁位移速率为2 mm/min,工程应变率为1.1×10−3s−1.

图1 实验样品尺寸图Fig.1 Dimension of specimen

表1 样品状态表Table 1 Specimens station

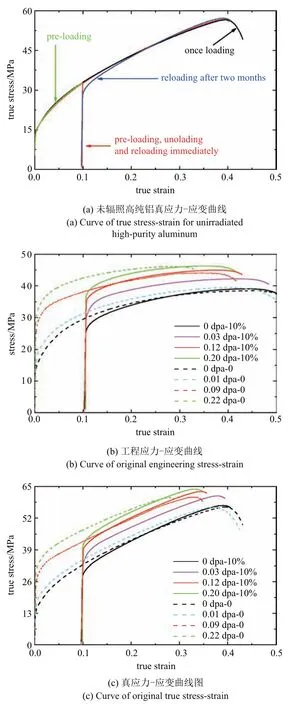

对未辐照退火态高纯铝进行准静态拉伸加载,获得未辐照的拉伸预应变高纯铝样品,约两个月后,制备出不同剂量的预应变高纯铝样品.为了考核未辐照预应变高纯铝样品自身拉伸力学性能在这期间可能出现的变化,本文开展了对比实验研究,实验结果如图2(a) 所示.图中不同颜色表示不同的加载、卸载和再加载过程.可以看出,预应变加载和预应变加/卸载后,即刻再加载,对高纯铝的拉伸性能几乎没有影响.预应变加载/卸载两个月后,再加载过程对高纯铝初始流动应力部分略有降低,但这主要源于预应变样品内部的驰豫效应,其普遍存在于金属材料的加载/卸载,再加载过程中,且并不影响后续整个塑性流动形变和断裂过程[31].因此,预应变几乎不影响未辐照高纯铝的整体塑性流动形变和断裂性能.

图2 不同中子剂量退火态和预应变高纯铝的准静态拉伸应力−应变曲线图Fig.2 Stress-strain curves of annealed and pre-strain high-purity aluminum with different neutron doses for tensile tests

由于从样品制备到正式实验的整个过程中实验自身的难度问题,以下所有拉伸实验数据均只开展了单发有效实验.不同中子剂量的退火态和预应变高纯铝的准静态拉伸工程应力−应变曲线如图2(b)所示,真应力−应变曲线如图2(c)所示,图中“0.03 dpa-10%”表示真实辐照剂量为0.03 dpa 的10%拉伸预应变高纯铝,其他依此类推.图中不同颜色的虚线代表此前已经获取的不同中子剂量的退火态高纯铝实验数据[23];不同颜色实线代表不同中子剂量的预应变高纯铝实验数据.为了统一比较,将预应变高纯铝的初始预应变添加到总应变量中,因此,预应变高纯铝的起始工程应变为10%,起始真应变为9.5%.

相同预应变状态的高纯铝,随着辐照剂量的增大,其屈服强度(σ0.2)、极限拉伸强度(UTS,即工程应力−应变曲线中的最大拉伸应力值) 均不断增大,均匀延伸率(ER,即工程应力−应变曲线中应力值开始下降,样品随即开始发生破坏时刻对应的工程应变量)和失稳应变(εPIS,即真应力−应变曲线中,真应力开始显著下降时刻对应的真应变)不断降低,表现出典型的辐照硬化和脆化效应,但失稳应力(σPIS,即真应力−应变曲线中,真应力开始显著下降时刻对应的真应力值)各自维持不变,表现出与辐照剂量无关的特性,如图2(c)和表2 所示.以上结果与此前Byun 等的中子辐照退火态金属材料的研究结果类似[12-17,19].

相同辐照剂量条件下,预应变高纯铝的屈服强度始终高于退火态高纯铝(这主要源于预应变引起的位错密度强化效应),但预应变高纯铝屈服强度随辐照剂量的增长率明显低于退火态高纯铝,如图2(c)和图3(a) 所示; 相同辐照剂量条件下,预应变和退火态高纯铝的极限拉伸强度近乎相同,如图2(b) 和图3(a) 所示,预应变表现出一定的抑制辐照硬化的能力.虽然预应变并不能提高辐照高纯铝的均匀延伸率和失稳应变,但预应变高纯铝的均匀延伸率和失稳应变随辐照剂量增大而降低的速率明显低于退火态高纯铝,如图2(b)、图2(c)和图3(b)所示,预应变也表现出一定的抑制辐照脆化的能力.退火态和预应变高纯铝的失稳应力各自表现出与辐照剂量无关的特性,分别稳定在60.5 MPa 和63 MPa,表明预应变能够提高高纯铝的失稳应力.因此,整体而言,预应变表现出一定程度的抑制中子辐照高纯铝力学性能恶化的特性.

表2 不同中子剂量高纯铝的准静态拉伸性能Table 2 Quasi-static tensile properties of neutron irradiation high-purity aluminum

图3 辐照剂量对高纯铝力学性能参数的影响Fig.3 Effects of dose on tensile properties of neutron irradiation high-purity aluminum

2 退火态和10%拉伸预应变高纯铝宏观力学性能变化规律的微观机理研究

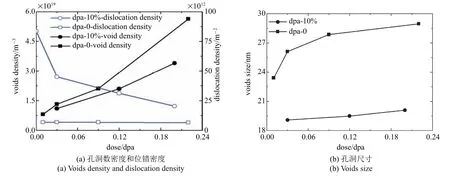

采用TEM 显微技术分析了不同剂量中子辐照高纯铝样品内部微结构特性,每种状态的样品只进行了一个TEM 样品的观测.结果表明,退火态高纯铝内部位错密度极低; 未辐照预应变样品内部存在高密度位错,但随着辐照剂量的增大,预应变高纯铝内部位错密度开始显著降低,表现出辐照退火效应,如图4 和图5(a)所示.相同预应变状态高纯铝内部孔洞的尺寸和数密度均随辐照剂量的增大而增大,如图4 和图5 所示,这便是宏观上表现出辐照硬化和脆化的微观机理.相同辐照剂量条件下,预应变能够显著降低辐照孔洞的尺寸和数密度,如图4 和图5 所示;再加上辐照预应变高纯铝的辐照退火效应,从而导致预应变能够抑制高纯铝屈服强度和极限拉伸强度增长率的增大,最终表现出预应变抑制辐照高纯铝力学性能恶化的能力.

图4 不同中子剂量高纯铝的典型TEM 图Fig.4 TEM micrographs of undeformed high-purity aluminum with different neutron doses

图5 不同中子剂量高纯铝内部缺陷统计图Fig.5 Statistical curves of defects in high-purity aluminum with different doses

为了统计位错密度和辐照孔洞的尺寸、数密度,采用TEM 显微电镜针对位错密度和孔洞分别随机的各拍摄同一个样品的20 张照片,取样品平均厚度为100 nm.采用割线法统计出20 张拍摄位错的照片中各自的位错密度,而后求平均值获得该样品的平均位错密度(割线法侧位错密度的具体方法详见文献[32]).采用Digital Micrograph 软件,人工数出每个样品拍摄孔洞的20 张照片中辐照孔洞的尺寸和数量,而后汇总成每个样品的孔洞尺寸分布柱状图,并采用对数正态分布函数拟合得到孔洞的尺寸分布图,取其期望值为孔洞的平均尺寸;将每个样品20 张照片中数出的孔洞总数除以这20 张图片涉及的总体积,得到孔洞的平均数密度.

基于文献[23] 的已有认识,本文依旧只能大致给出所有样品内部位错环尺寸上限值为15 nm,数密度上限值为1.0×1019m−3.由于位错环数密度过低,回收样品中同样并未能观测到位错通道[23,33].

3 中子辐照脆化模型推广研究

相同真应力条件下,退火态金属材料的应变硬化系数,以及最终的失稳应力均与辐照剂量无关,这是基于J-C 本构模型的中子辐照退火态金属材料脆化模型的重要理论基础.为了验证该理论模型是否依旧适用于预应变金属材料,本文将中子辐照退火态和预应变高纯铝的真应力−应变曲线均向应变轴正方向平移一定应变量.结果表明,所有曲线的塑性应变段均与未辐照退火态高纯铝的真应力−应变曲线的塑性段重合,即相同真应力条件下,高纯铝的应变硬化系数不仅与辐照剂量无关,也与预应变无关,如图6 所示.平移真应变量(εshift)的选取依据是使得辐照材料的塑性段能够更好的与未辐照材料的真应力−应变曲线重合[13-17,19,23],具体平移应变量如表2所示.基于J-C 模型的辐照脆化模型如公式(1)所示

图6 应变平移后的真应力−应变曲线Fig.6 Curve of shifted true stress-strain

基于以上参数,结合式(1),以及表2 中预应变高纯铝的屈服强度值,可得预应变高纯铝准静态拉伸应力−应变曲线的理论模型预测值与实验值的对比结果如图7 所示.图中相同颜色实线为实验结果,虚线为理论预测结果,可以看出模型预测结果与实验结果吻合得较好.取预应变高纯铝的σPIS=63 MPa(即取3 件辐照预应变高纯铝失稳应力的平均值)得到理论预测的失稳应变值εPIS−JC,如表2 和图7 所示.脆化模型预测的失稳应变值与实验值同样吻合较好.

图7 预应变高纯铝真应力−应变曲线的模型预测结果(虚线)与实验结果(实线)对比Fig.7 Comparison of experimental results(solid line)with calculated results(dash line)for pre-strain high-purity aluminum with different neutron doses by model of irradiation embrittlement

4 结论

本文主要研究了10%预应变高纯铝的准静态拉伸形变和断裂特性随辐照剂量的变化规律,及其微观机理.结合此前已经获取的退火态高纯铝的形变和断裂特性,以及由此发展的基于J-C 本构关系的辐照脆化模型,得出以下结论:

(1)预应变能够抑制辐照孔洞的形核和长大,从而显著降低孔洞的尺寸和数密度;

(2)预应变对孔洞尺寸和数密度的降低效应,以及辐照退火效应的综合作用,使得预应变能够抑制高纯铝屈服强度增长率的增加,以及失稳应变和均匀延伸率降低速率的增加,表现出预应变能够一定程度延缓中子辐照材料辐照硬化和脆化的能力;

(3)相同真应力条件下,高纯铝的应变硬化系数不仅与辐照剂量无关,还与预应变量无关;预应变能够提高高纯铝的失稳应力,但不能提高失稳应变和均匀延伸率;

(4)基于J-C 本构关系的中子辐照退火态金属材料的脆化模型能够很好地应用于预应变材料,且退火态和预应变材料的模型参数相同.