磁控溅射法制备的MoOx薄膜材料特性

2020-06-10王效坤房伟华

王效坤,房伟华,刘 飞

(合肥京东方光电科技有限公司,安徽 合肥 230012)

1 引 言

在TFT-LCD行业,低反射率材料得到越来越广泛的应用,如在黑矩阵(BM)技术、触摸屏的表面黑化等方面[1-4]。在一些特殊应用场合,比如应用在航空电子设备中的液晶显示器, 要求在宽视角范围内具有高亮度、低反射、高对比度等性能[5]。然而,液晶显示屏因其结构或组装的需要,在屏幕边缘不可避免地会有一部分无法显示的边框区域,目前市面上常见的无边框技术、超窄边框技术,其本质上仍然是一种窄边框技术[6]。边框的存在会降低整个显示屏的视觉效果[7]。一种解决方案是,使其在黑色状态下更暗,提高整个面板的对比度,可明显改善显示效果[8-9]。

窄边框工艺中,一般选择TFT层反置的结构设计,黑化层沉积在金属层的下面。比如黑化层搭载8 Mask工艺:黑化层(低反层)/栅极(Gate)→ACT→GI→SD→Organic(Resin)→1stITO→PVX→2ndITO[10]。低反射技术方案主要有a-Si/SiNx复合膜结构,双层SiNx复合膜结构,MoNb/MoNbOx叠层结构以及钼(及其合金)的氧化物薄膜等方式。其中,a-Si/SiNx复合膜结构和双层SiNx复合膜结构需要增加a-Si和SiNx的多次沉积、曝光以及非金属层的刻蚀工序,对产能影响较大,且反射率相对较高。而MoNb/MoNbOx叠层结构不但工序多,产能影响大,MoNb层与MoNbOx之间还容易发生侧向“底切”现象,刻蚀性差。氧化钼薄膜则具有反射率低,可以采用湿法刻蚀的方式与作为栅极的金属层一同刻蚀,具有工艺简单,量产性高的特点。

氧化钼薄膜可以采取钼靶材在磁控溅射成膜过程中通入氧气的方式制备,但是氧气的控制以及和钼的反应是难点,容易出现反应不充分及不均匀的情况。而采用钼(及其合金)和氧以一定比例制备的MoOx靶材来制备MoOx薄膜,则可以很好地解决此问题。本实验中,MoOx靶材购买自PLANSEE(其中含有质量分数约8%的Ta元素,MoOx中x值约2.7)。使用交流磁控溅射沉积法在玻璃基板表面沉积MoOx薄膜,并在MoOx薄膜上沉积不同的金属层。通过扫描电子显微镜(SEM)和X射线衍射(XRD)设备分析膜面的结构特征,通过百格测试的方式测试其和不同金属层及玻璃基板之间的粘附力,采用四探针设备(4-point probe)测试其方块电阻(Rs),采用TOHO的薄膜应力测试仪测试薄膜应力,通过CM-700d分光测色计测试其反射率(Reflectivity)和色差,分析探讨MoOx及其搭配金属层复合膜的特性,为其在TFT-LCD行业的应用提供参考。

2 实 验

本文采用ULVAC的SMD-1800V型立式磁控溅射镀膜机在玻璃基板表面沉积MoOx薄膜,本底真空度小于5.0×10-4Pa,氩气纯度为99.999 9%,购买自Air Liquid。玻璃基板购买自东旭光电科技股份有限公司,其尺寸为1 850 mm×1 500 mm,厚度为0.5 mm。成膜工艺如表1所示,成膜温度为常温。

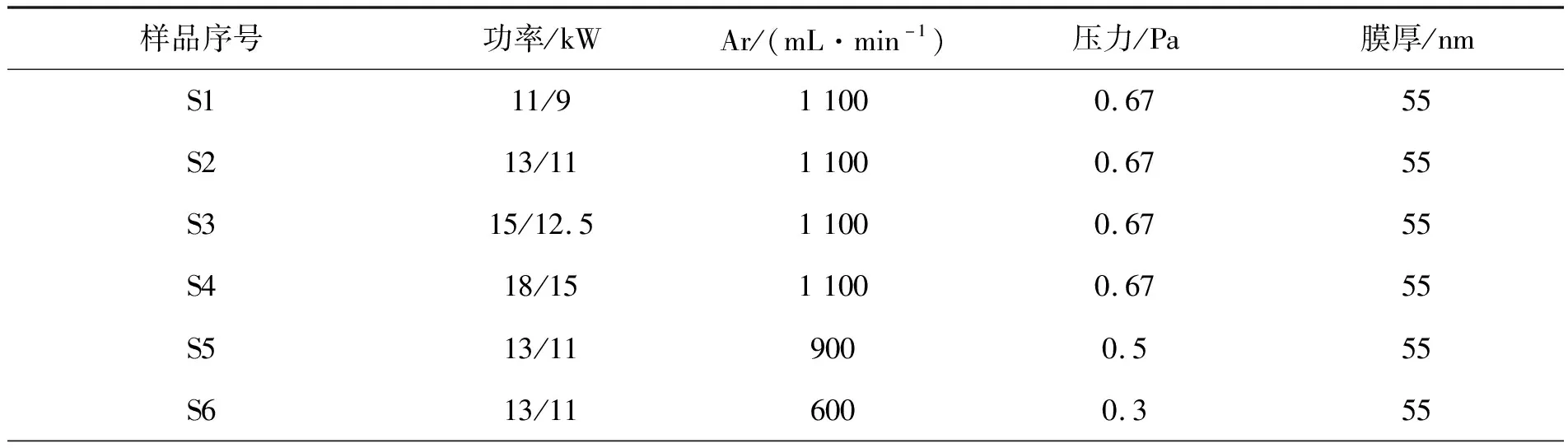

表1 MoOx样品制备条件

续 表

测试各成膜条件样品以及搭配玻璃基板和不同金属层的特性。本文所采用的四探针测试仪是NAPSON的RS-1300型;薄膜应力测试仪为TOHO的 FLX-2320-S型;场发射扫描电镜(FE-SEM)为Hitachi的S-4800型;X射线衍射仪(XRD)为Bruker D4 Endeavor型,2θ扫描范围20°~80°;使用的光学测试设备为CM-700d分光测色计。

3 实验结果与讨论

3.1 Rs测试结果分析

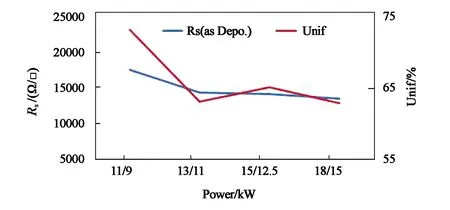

方块电阻Rs反应的是材料的电学性能。图1是在成膜压力0.67 Pa、不同功率条件下制备的55 nm MoOx薄膜Rs变化趋势图。由图可知,Rs随着成膜功率的增加而降低,同金属层及ITO具有相同的规律,原因推测为功率增加,溅射离子能量增加,轰击出的靶材原子能量增大,成膜更致密,导电性更好。

图1 Rs随成膜功率变化趋势图

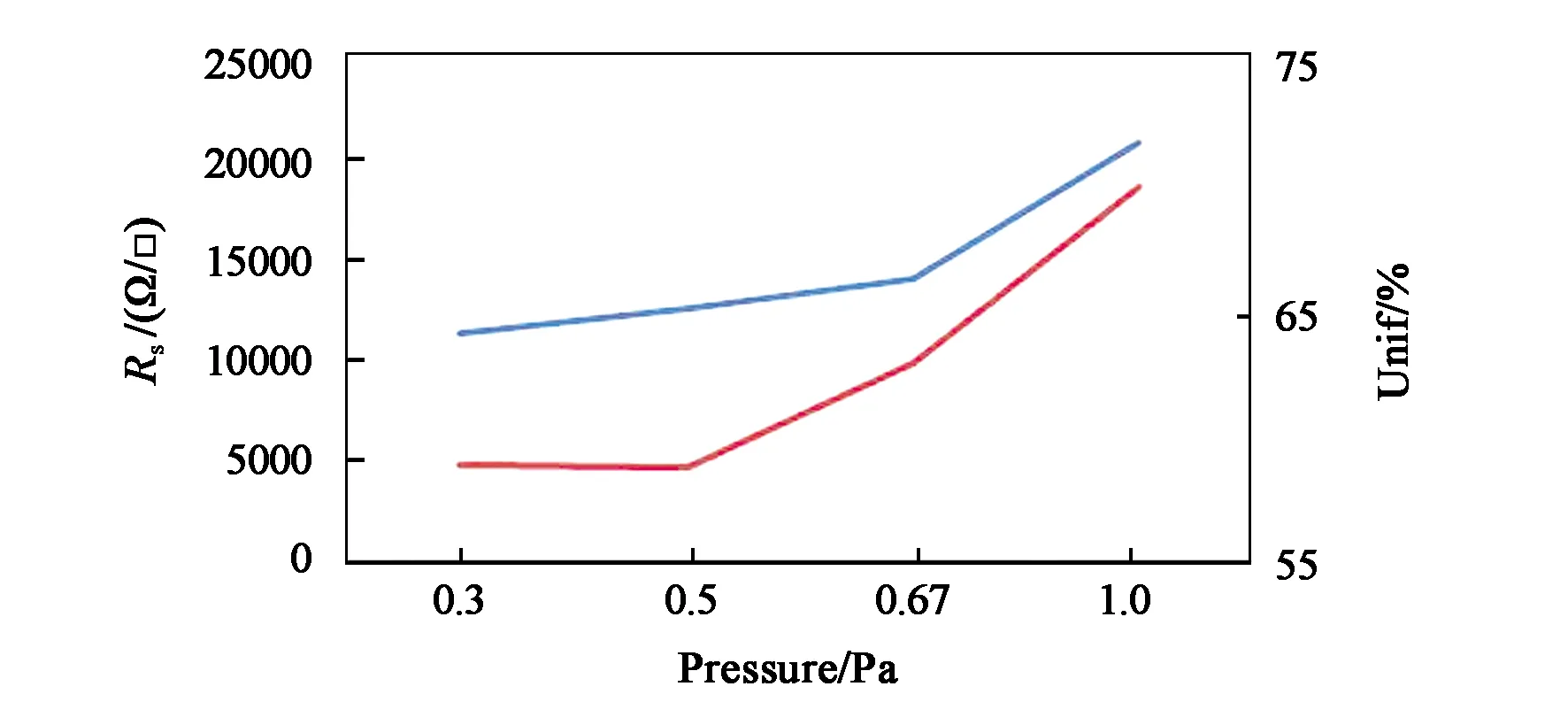

图2是在成膜功率13/11 kW、不同成膜压力条件下制备的55 nm MoOx薄膜Rs变化趋势图。由图可知,Rs随着成膜压力的增加而增大。

图2 Rs随成膜压力变化趋势图

从MoOx的Rs测试结果看,其值远远大于金属层和ITO层,和栅极金属层搭配时,其电学影响可以忽略不计。此外,MoOx薄膜Rs值的均匀性很差,分析可能原因为在成膜过程中,玻璃基板周边位置因Ar气流等原因导致了较多的氧元素损失,周边位置Rs较中间位置偏低许多,但是对光学特性基本没有影响。

3.2 应力测试结果分析

薄膜中存在残余应力是薄膜生产、制备过程中的普遍现象。所有薄膜几乎都处于某种应力状态之中,而残余应力的存在会对薄膜性能及其生产性能产生影响[11]。薄膜沉积在基体以后,薄膜处于应变状态,若以薄膜应力造成基体弯曲形变的方向来区分,可将应力分为拉应力(Tensile stress)和压应力(Compressive stress)。拉应力是当膜受力向外伸张,基板向内压缩、膜表面“下凹”,薄膜因为有拉应力的作用,薄膜本身产生收缩的趋势,如果膜层的拉应力超过薄膜的弹性限度,则薄膜就会破裂甚至剥离基体而翘起。压应力则呈相反的状况,膜表面产生外凸的现象,在压应力的作用下,薄膜有向表面扩张的趋势。如果压应力到达极限,则会使薄膜向基板内侧卷曲,导致膜层起泡。

薄膜应力测试仪的测试原理为在晶片(Wafer)上沉积MoOx薄膜,测量薄膜沉积引起的晶片曲率的变化,根据晶片的弹性模量,通过弹性方程计算得到应力。图3是成膜压力0.67 Pa、不同功率条件下制备的55 nm MoOx薄膜应力变化趋势图。其中0°指平行于玻璃短边方向,90°平行于玻璃长边方向。从测试结果可以看出,测试结果为负值,为压应力,且随着成膜功率的增大而增大。

图3 应力随成膜功率变化趋势图

图4是成膜功率13/11 kW、不同成膜压力条件下制备的55 nm MoOx薄膜应力变化趋势图。测试结果同样为负值,为压应力,随着成膜压力的增大而减小。

图4 应力随成膜压力变化趋势图

综合图4、图5测试结果可知,在一定的成膜条件下,MoOx薄膜均呈现出压应力,其数值并不大。玻璃基板角部(Corner)位置的应力值要大于中部(Center)位置,其中一个可能的原因是,角部位置磁场更强,等离子体密度更大,沉积膜层更致密导致。

3.3 SEM和XRD测试结果分析

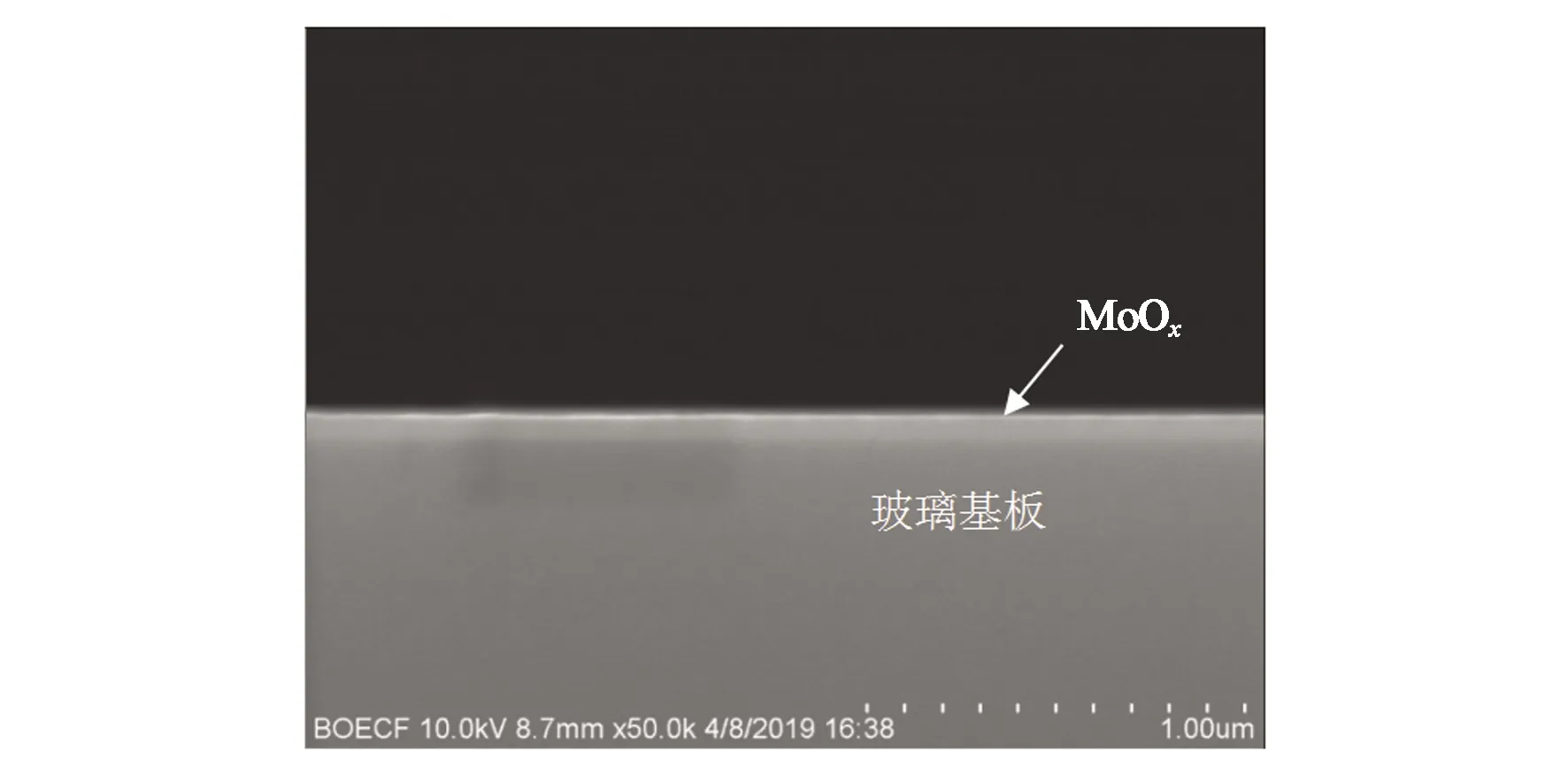

图5是在玻璃基底上,在功率13/11 kW、成膜压力0.67 Pa的条件下沉积单层55 nm的MoOx薄膜的SEM图。MoOx为黑色透明薄膜,与玻璃基底比较相近,从SEM测试图片看,其界面并不明显。观测其结构,无可见晶状结构。为便于对MoOx薄膜结构进行SEM分析研究,可在MoOx薄膜和玻璃基板之间沉积结构差别较大的底膜,比如金属层,便于区分界面,并适当提高需要测试的膜层厚度。

图5 MoOx薄膜SEM图

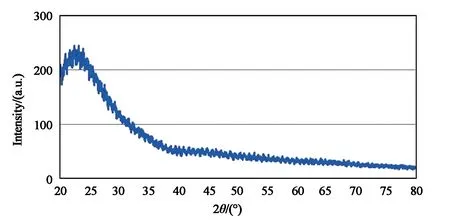

图6是在成膜功率13/11 kW、成膜压力0.67 Pa的条件下沉积单层55 nm MoOx薄膜的XRD图谱,为平滑的曲线,没有发现特征峰,说明制备出的MoOx薄膜为非晶结构[8]。这和 Schmidt等人的研究结论一致。成膜功率和成膜压力等对MoOx薄膜膜质结构是否有影响,本文没有做进一步的研究。

图6 MoOx薄膜的XRD图谱

3.4 粘附力测试结果分析

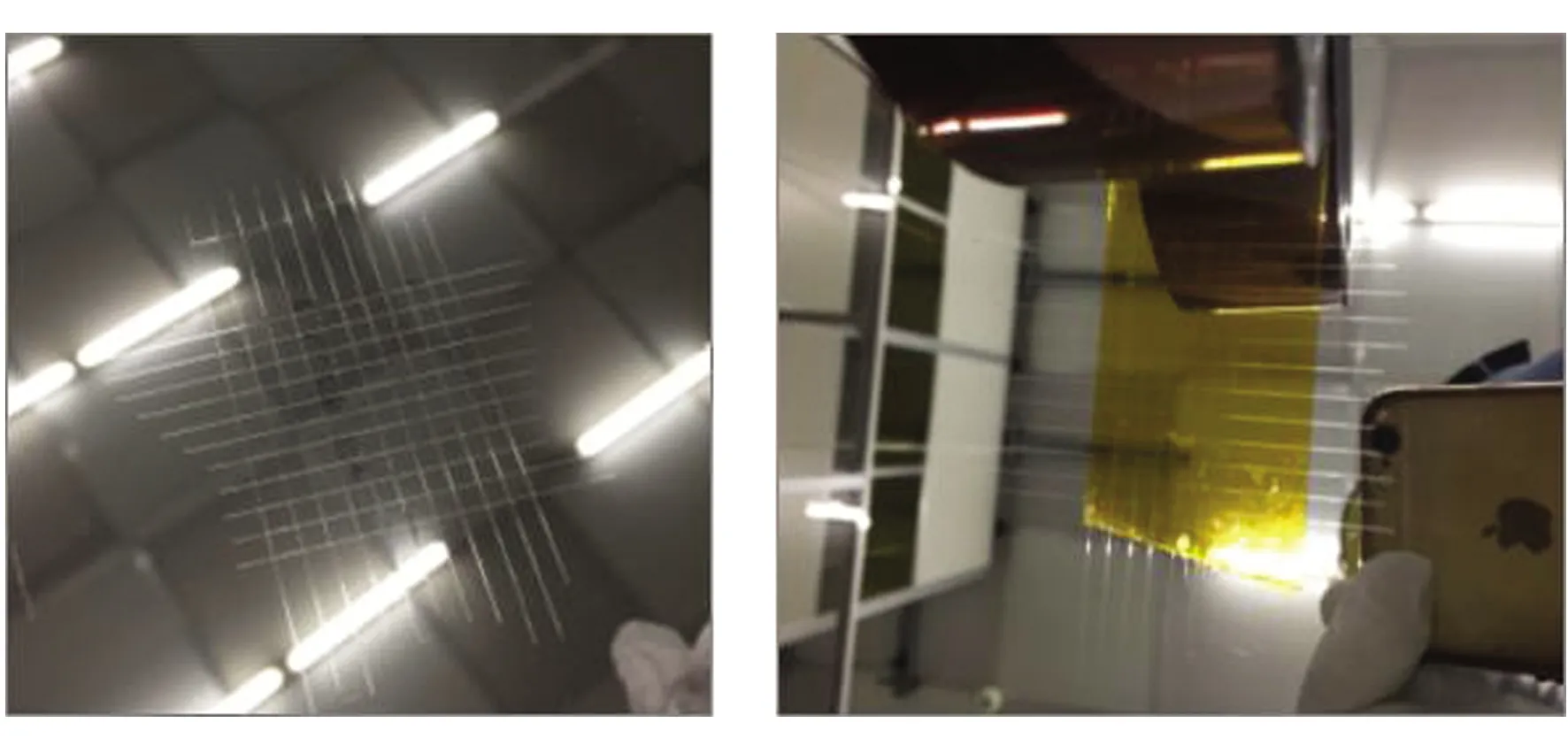

MoOx薄膜粘附力测试是通过百格测试的方式。如图7,在玻璃基板上沉积55 nm的MoOx薄膜,并在薄膜上分别沉积Al/Mo(260/80 nm)、Mo/Al/Mo(15/300/80 nm)、Mo(220 nm)、Cu/MTD(200/20 nm)和MTD/Cu(20/200 nm)等栅极常使用的金属层。在测试样品上划10×10个约1 mm×1 mm小网格,每一条划线深及测试膜层底部,并将测试区域的碎片刷干净。使用3M610号胶纸牢牢粘住被测试小网格,在垂直方向迅速扯下(以不扯碎玻璃样品为准)胶纸。

图7 粘附力测试方式

图8是百格测试结果。其中,MoOx和玻璃基板之间的粘附性很好,无MoOx膜层剥落的发生。在MoOx和Al金属常用的搭配中,MoOx与Al之间的粘附性好,与Mo之间的粘附性很差:搭配Al/Mo只有极少量膜层剥落的发生;搭配Mo/Al/Mo有部分膜层剥落;搭配单层Mo,整片膜层剥落。在和Cu金属常用的搭配中,MoOx和Cu之间的粘附性较好,和MTD之间的粘附性较差:搭配Cu/MTD有少量膜层剥落;搭配MTD/Cu,可见大面积膜层的剥落。

图8 MoOx薄膜和不同金属材料粘附性测试结果

总结测试结果:MoOx和玻璃基板之间粘附性很好,生产上可以在玻璃上直接沉积MoOx薄膜。MoOx和Al系常用金属搭配中,粘附性Al/Mo>Mo/Al/Mo>单层Mo;与Cu系常用金属搭配中,粘附性Cu/MTD>MTD/Cu。考虑到MTD、MoNb等同为Mo的合金靶,可以预见,MoOx和MoNb等Mo合金材料具有和Mo及MTD相似的粘附性。

3.5 反射率测试结果分析

反射率是MoOx薄膜作为低反材料在窄边框工艺应用过程中的重要技术参数。在反置的TFT结构设计中,是从TFT侧即玻璃基板背部一侧体现视觉效果的(图9),故本文的反射率和色差数据是MoOx薄膜搭配金属层,并从玻璃基板侧测得的,如图10所示。

图9 低反材料MoOx在窄边框结构设计应用

图10 反射率测试方式

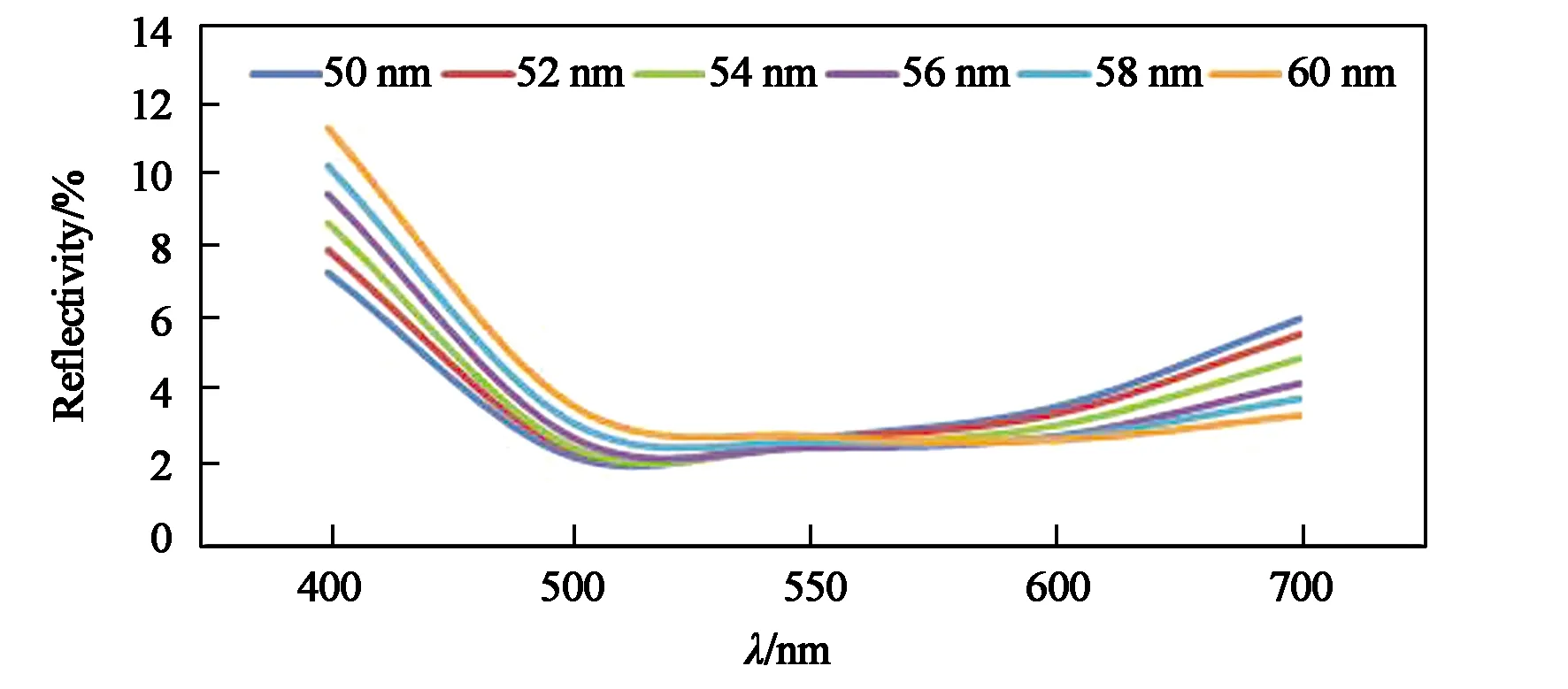

图11 不同厚度MoOx搭配Mo/Al/Mo的反射率

图11是在成膜功率13/11 kW、压力0.67 Pa的条件下制备的不同厚度的MoOx薄膜搭配Mo/Al/Mo(15/300/80 nm)的反射率测试数据。从中可以看出,随着MoOx薄膜厚度的增加,长波段光波对应的反射率降低,短波段光波对应的反射率增加。此现象推测与光的干涉效应有关。当从MoOx薄膜表面反射出的光波和金属层表面反射的光波在传播方向、频率和振动方向相同,相位趋于相反时,光波会发生相互干扰和抵消。MoOx厚度增加时,长波段光波发生干扰和抵消现象增多,由此产生长波段光波反射率降低的现象。

图12 不同功率制备MoOx(55 nm)搭配Mo/Al/Mo的反射率

图13 不同成膜压力制备MoOx(55 nm)薄膜搭配Mo/Al/Mo的反射率

图12是在成膜压力0.67 Pa、不同沉积功率条件下制备的55 nm MoOx薄膜搭配Mo/Al/Mo(15/300/80 nm)的反射率测试数据。从中可以看出,MoOx薄膜的成膜功率对反射率基本无影响。图13是在成膜功率13/11 kW、不同成膜压力条件下制备的55 nm MoOx薄膜搭配Mo/Al/Mo(15/300/80 nm)的反射率测试数据。由图可知,MoOx薄膜的成膜压力对反射率也基本没有影响。

综合图11~图13的测试结果可知:MoOx薄膜搭配金属层复合膜的反射率和MoOx的厚度相关性大,与其成膜功率、压力等工艺条件相关性小。

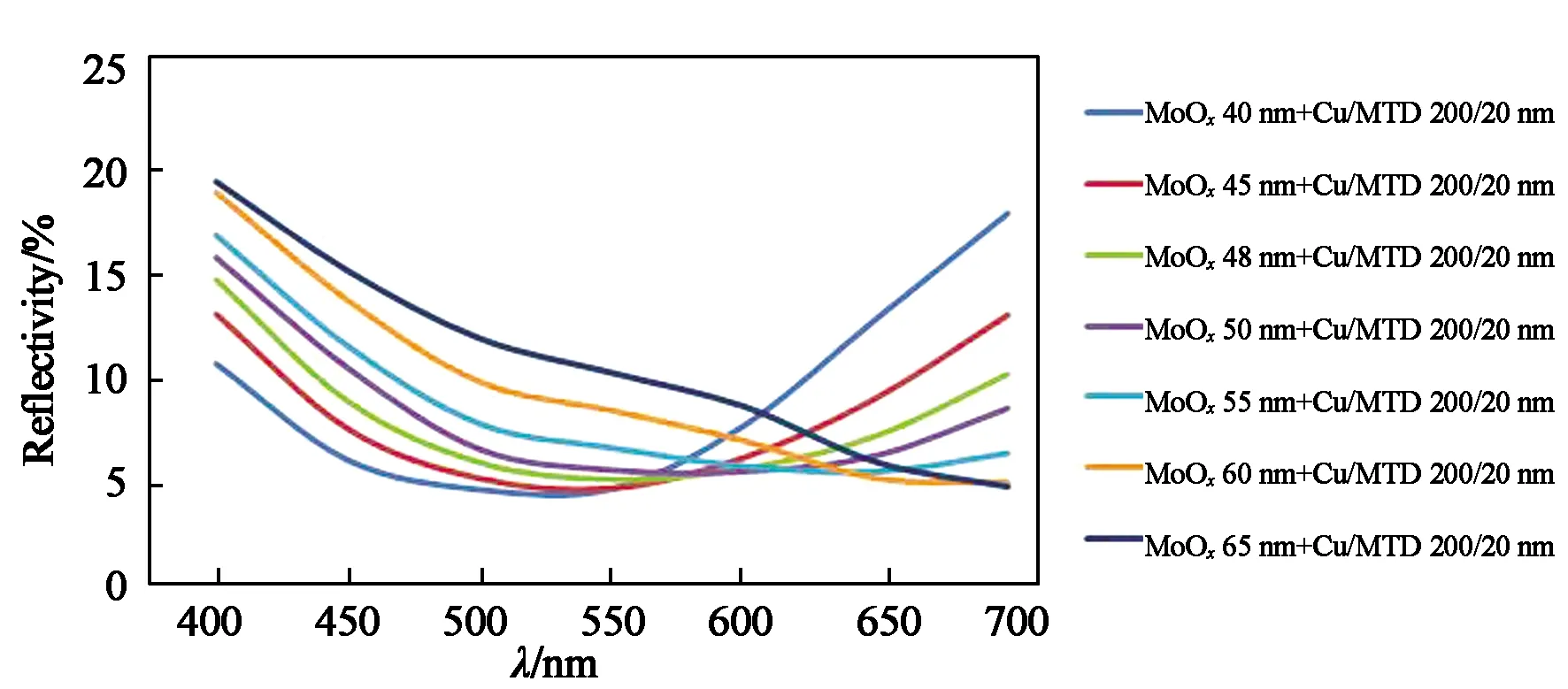

图14 不同厚度MoOx薄膜搭配Cu/MTD的反射率

图14是在成膜功率13/11 kW、压力0.67 Pa的条件下制备的不同厚度的MoOx薄膜搭配Cu/MTD(200/20 nm)的反射率测试数据。从中可以看出,同搭配Mo/Al/Mo一样,随着MoOx薄膜厚度的增加,长波段光波对应的反射率降低,短波段光波对应的反射率增加。对比图14和图11可知,MoOx薄膜搭配不同的金属材料,其反射率曲线不同。搭配Cu/MTD时,不同厚度MoOx薄膜的反射率曲线最低点对应的光波波长更长,分析原因可能为Cu/MTD界面反射的光波中长波段光波比例较Mo/Al/Mo反射的光波高,此部分光波和MoOx薄膜表面反射出的长波段光波相互干扰和抵消导致。可见,MoOx薄膜搭配的金属种类对其反射率影响同样较大。

图15是相同厚度的55 nm MoOx薄膜和不同厚度的Cu/MTD搭配时的反射率曲线。从中可知,金属层的厚度对反射率的影响不大。

图15 MoOx薄膜和不同厚度Cu/MTD的反射率

3.6 色差测试结果分析

MoOx薄膜在反置TFT产品的应用上,除了反射率之外,色差是另一个重要的性能参数,且不同的客户可能会有不同的色差喜好,测试色差的影响因素很有必要。

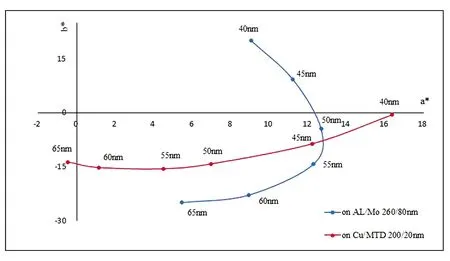

图16是不同厚度的MoOx薄膜搭配Al/Mo及Cu/MTD复合膜的CIE Lab色空间坐标图。从中可以看出,MoOx搭配不同的金属层,其呈现出的色差不同。MoOx搭配Al/Mo时,随着MoOx薄膜厚度的增加,b*值向负方向变化,a*值变化不大,即由黄褐色逐渐向偏蓝方向变化;MoOx搭配Cu/MTD时,随着MoOx薄膜厚度的增加,a*值逐渐减小并向负方向变化,b*值向负方向轻微下降,即由红褐色逐渐向偏蓝方向变化。

图16 不同厚度MoOx薄膜和不同金属的CIE Lab色坐标

图17是55 nm的MoOx薄膜搭配不同厚度的Cu/MTD的CIE Lab色空间坐标图。从中可以看出,随着Cu薄膜厚度的增加,其坐标值几乎无变化;b*值只是向负方向极轻微下降(即向偏蓝方向变化),但其变化幅度很小。可见,同反射率一样,金属层厚度对复合膜色差的影响同样不大。

图17 MoOx薄膜和不同厚度Cu/MTD的CIE Lab色坐标

4 结 论

本文分析了磁控溅射法在不同功率、不同成膜压力条件下制备的MoOx薄膜及搭配金属层的特性,结果表明:常温条件下磁控溅射法制备的MoOx薄膜是一种非晶结构的黑色透明导电膜,其方块电阻值很大,搭配金属层时可以忽略;MoOx薄膜呈压应力状态,随成膜功率的增大而增大,随成膜压力的升高而降低。MoOx薄膜材料和玻璃之间的粘附性较好,可以直接沉积无需打底膜;和Al、Cu之间的粘附性较Mo及Mo合金材料好。MoOx和金属层组成复合膜时,其反射率和色差主要由MoOx的厚度以及金属材料的种类决定。