基于永磁涡流技术的离心泵调速系统节能分析

2020-06-09朱明亮

朱明亮

(1.煤科集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

离心泵广泛应用于我国工业生产各领域,是电能消耗的主流装备。据统计,离心泵类电能消耗占全国电能消耗10%以上,各类离心泵占石油、煤炭等领域的全厂耗电的40%以上,这些离心泵类设备有1/3是老旧杂设备,运行效率低。在国家为了缓解能源紧缺,提倡工业领域节能减排政策引导下,对离心泵进行节能改造显得格外重要[1]。

离心泵最大特点是负载转矩与转速的平方成正比,轴功率与转速的立方成正比,如将离心泵的定速运转改为根据需要的流量来调节离心泵的转速就可节约大量的电能[2]。因此,工业生产现场急需可精确调速的传动系统,能通过控制离心泵转速实现目标流量、压力输出,取代原有应用阀门等粗犷的流量调节方式,达到节能目的。

离心泵调速系统大多应用变频器、调速型液力偶合器等装置进行调速[3-4]。永磁涡流调速是一种新型的以磁场为介质的非接触式传动技术,对比变频器,属于纯机械式设备,本身不耗电,占地空间小,运行不产生谐波干扰;对比液力偶合器,以磁场为介质,结构简单可靠,传动效率高,后期运行维护量小,逐渐在我国石油、石化及煤炭领域得到广泛应用[5]。但永磁涡流调速技术应用于离心泵的节能计算方法与理论分析尚未成熟,无统一理论,基于此,文章综合分析离心泵及永磁涡流调速特性,提出一种节能计算方法,搭建试验平台验证理论分析的有效性,为基于永磁涡流技术的离心泵调速系统选型及节能分析提供理论支持。

1 离心泵的调节

依据离心泵工作原理,离心泵在某些管路系统中工作时的运转工况点是离心泵的特性曲线与装置管网特性曲线的交点[6]。一般现场泵的工况是变化的,如果现场所需供应流量发生变化时,需要通过一定的手段对流量进行调节,主要的调节手段有阀门调节和泵工作转速的调节两种。

1.1 比例定律

离心泵的比例定律是调速节能的重要理论依据。应用转速调节泵流量时,如果只关注流量与转速之间的比例关系而确定需调节的转速往往会与实际工况不符,需要考虑泵是否存在静压差。如果静压差存在,则泵需要克服静压差再去工作,此时泵调节后所需转速就不能按照比例定律计算。下文提供两种情况下泵所需调节转速的计算方法。

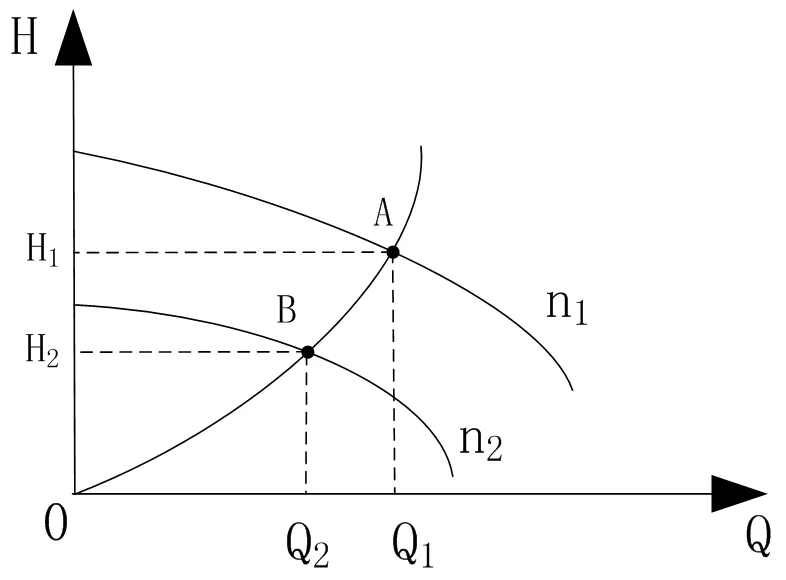

(1)当静压差为零时的比例定律计算。依据离心泵管网特性曲线可知,当静压差为零时,管路性能曲线是一条通过坐标原点的二次抛物线,离心泵流量、扬程及转速计算满足比例定律。假定转速改变后,叶轮出口速度三角形、泵的效率近似保持不变,则可得到泵的运行转速与流量Q、扬程H和轴功率P之间的关系式,如图1所示。

图1 静压差为零时离心泵管网特性曲线

根据图1所示,工作点由A到B,流量由Q1减小到Q2时,通过调节泵的转速即可实现,按照比例定律计算如下:

式中:n1、n2为调节前、调节后泵转速;Q1、Q2为调节前、调节后泵流量;P1、P2为调节前、调节后泵轴功率。

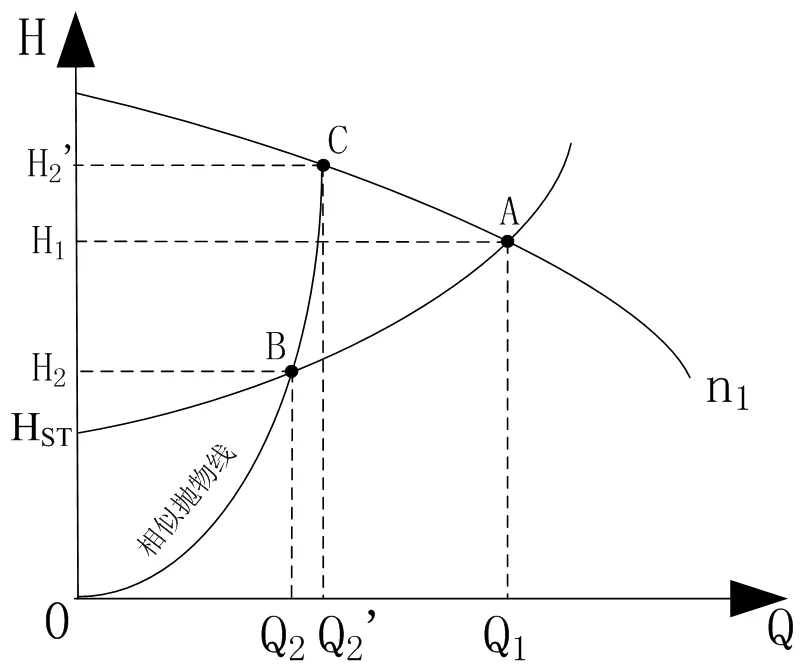

(2)当静压差非零时的比例定律计算。当静压差不等于零时,离心泵管网特性曲线如图2所示。调节到图2所示的工作点B时,就不是泵特性曲线,直接调节至B点,泵需要克服静压差再去工作,原有工况点A与调节后工况点B不是相似工况点,二者之间的转速、流量和扬程不满足比例定律,不能用上述的比例定律直接求出。计算泵的工作转速计算方法如下:

计算泵的工作转速需利用泵的额定转速情况下的特性曲线,根据实际工况点B,在图中做出经过点B(Q2,H2)及原点的相似抛物线。该抛物线与额定工况特性曲线相交与C点,C点即为工况点B的相似工况点,得出C点对应的流量Q2’,C点与B点满足相似定律,计算得出:

图2 静压差非零时离心泵管网特性曲线

式中:Q2’为调节后依据相似工况点所得泵流量。

1.2 调速节能分析

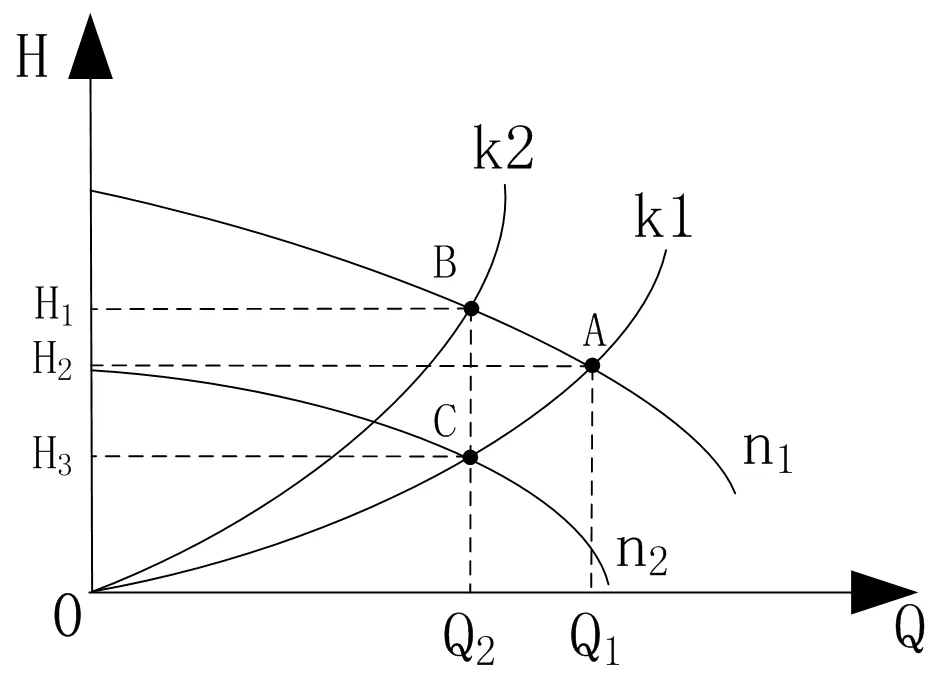

依据上述比例定律,当通过改变泵工作转速的方式来调节流量,转速下降时,所需轴功率会大幅度下降,调速节能分析如图3所示。

图3 转速调节节能分析

如图3所示,假设泵在n1转速下运行时,通过调节阀的开度来调节流量,即流量由Q1变化到Q2时,减小阀的开度,管网特性曲线变陡,由k1变化为k2,使得与泵特性曲线的交点由A点变为B点,根据泵本身的性能曲线,需要的轴功率相应减小。当依靠改变泵转速来达到相同的流量Q2时,需要将转速降低至n2,使泵的工作点位于上图所示的C点,此时泵的轴功率大幅度下降,节能量为H1BCH3所围成的面积。由此可知,通过转速调节改变泵的运行参数,节能效果明显。

2 基于永磁涡流技术的离心泵调速系统节能分析与计算

2.1 离心泵永磁涡流调速系统节能原理

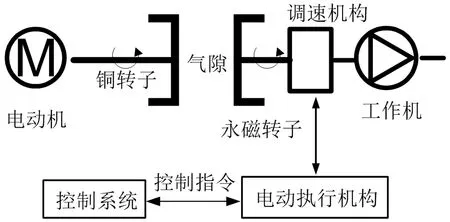

永磁涡流调速装置基本结构原理如图4所示。其主要由铜转子、永磁转子、调速机构和电动执行机构组成,电机驱动铜转子旋转切割永磁体磁场产生感应涡流,涡流磁场与永磁磁场耦合后带动负载端旋转,实现非接触式传递[7]。由于永磁转子滞后于铜转子运行,因此,永磁涡流调速装置输入与输出转速存在转速差,属于异步传动,需要调速时电动执行机构接收控制系统调速指令驱动调速机构运行,改变装置内部铜盘与磁盘之间气隙进而改变离心泵与永磁装置工作点,即可满足负载对不同输出扭矩的需求,达到调速目的。

图4 永磁调速装置基本原理图

2.2 离心泵永磁涡流调速系统节能计算

根据永磁涡流调速原理可知,传动系统运行时电机转速不变,通过气隙的改变来调节泵的转速,依据上述泵的相似定律,通过永磁调速来调节流量时电机实际输出功率,计算如下:

式中:P1、P2为调节前、后泵轴功率;n1、n2为调节前、后泵转速;nd为电机转速;Pd1、Pd2为调节前、后电机输出功率;η为磁力偶合器机械效率。

根据相似定律可得:

以永磁调速前离心泵处于额定状态为基准,即n1=n,P1=P,可得永磁调速后电机输出功率:

式中:P为泵额定轴功率;n为泵额定转速;η1为永磁调速装置额定转速比;η·η1为永磁调速装置额定传递效率,取95%~97%;n2静压差为零时由公式(1)计算,静压差非零时由公式(2)计算。

阀门调节时电机输出功率计算如下:

式中:Pf为阀门调节电机输出功率;If为阀门调节电机运行电流;I为电机额定运行电流;Pd为电机额定功率。

依据公式(6)(7)对比永磁调速与阀门调节电机实际输出功率,可得理论节能率:

依据上述计算公式可以理论推算出应用永磁调速技术对泵进行调节相对阀门调节的节能率,计算时需结合应用具体工况及离心泵运行特性。

3 试验结果分析

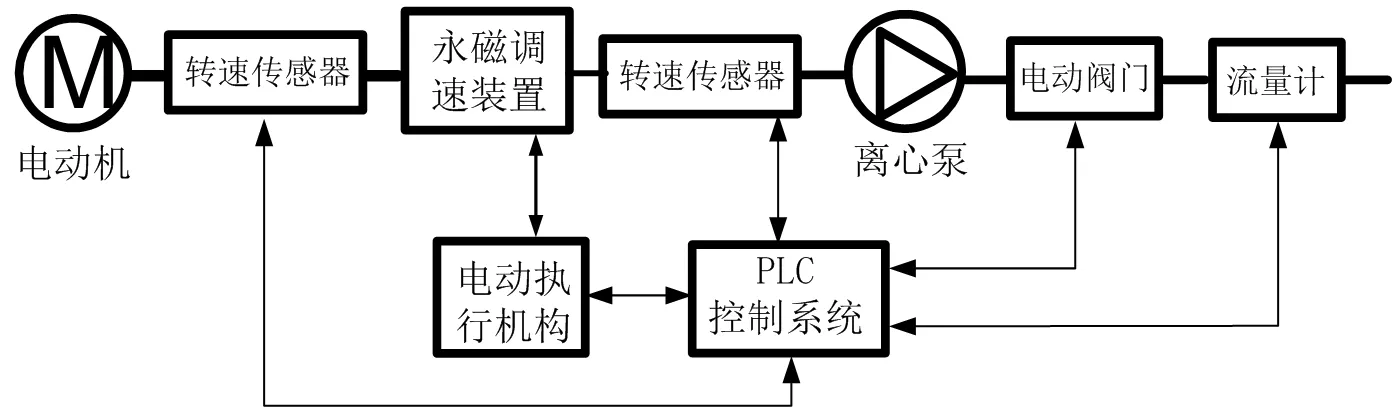

为验证离心泵永磁涡流调速系统相对于阀门调节的节能效果以及文章所提出的计算方法,将电机(额定功率11kW,额定转速1485rpm,额定电流22.4A)、永磁调速装置、离心式清水泵(额定轴功率7.5kW,额定流量40m3/h,扬程26m,转速1450rpm)、电动阀门、流量计及相关检测装置组装到一起,设计水箱等输水管路用于模拟供水管网,供水系统中存在静压差,试验平台搭建示意如图5所示。

图5 离心泵永磁调速系统试验台

试验台能够模拟两种工况。(1)阀门调节工况:永磁调速装置处于额定运行状态(100%开度),利用阀门调节至所需流量;(2)永磁调速调节工况:阀门全开,利用电动执行机构调节永磁装置内部气隙来调节离心泵转速,调节至所需流量。电动阀门、流量计、电动执行器及转速传感器与PLC控制系统连接,实现两种工况条件下流量的闭环控制。

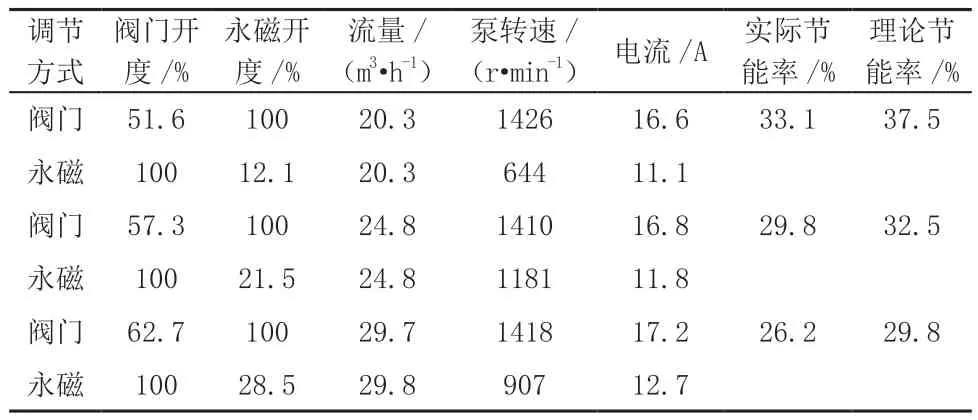

分别选取3种流量调节工况点,对阀门及永磁调速两种调节方式进行对比,由于存在静压差,根据厂家提供离心泵管网特性曲线结合实际调节流量,绘制相似抛物线找出相似工况点,结合离心泵额定轴功率及额定流量,依据公式(2)(6)(7)(8)计算永磁调速后电机输出功率得出理论节能率,通过采集电机实际运行电流,对比理论与实际节能率,如表1所示。

表1 阀门与永磁调节节能率对比

经过反复试验多工况点采集数据,永磁调速相对于阀门调节平均节能率可达30%左右,流量调节空间越大节能效果愈加显著。按照文章所提出计算方法计算,理论节电率与实际相差在14%以内,偏差较小。需要特别注意的是,如果忽略离心泵运行时存在的静压差来节能计算时,计算结果与实际相差很大,节能计算没有参考价值,节能计算必须结合实际工况及泵性能特性曲线进行计算。

4 结束语

文章结合离心泵及永磁涡流调速特性,分析是否存在静压差前提条件下,提出离心泵永磁涡流调速系统节能计算方法,并与试验数据进行比对,得出结论:(1)永磁涡流技术相对于阀门调节方式节能效果显著,能够替代传统变频及液力调速方式成为一种新形式离心泵节能方案;(2)基于永磁涡流技术的离心泵调速系统节能计算应结合工况,不能单纯依靠比例定律计算,依据文章提出节能计算方法所得理论节能率与试验数据偏差较小,计算方法可靠,能够为离心泵用永磁涡流调速系统选型及节能计算提供理论支持。