铜合金半固态流变成形及制备技术研究进展

2020-06-08

(北京交通大学,北京 100044)

半固态成形技术最早由美国麻省理工学院M.C.Flemings 教授[1—4]于20 世纪70 年代提出。通过控制金属凝固过程中枝晶的生长,形成一种由液相包裹着球状固相颗粒的半固态浆料,这种半固态浆料具有很好的流动性,利用其进行加工成形的技术则称为金属半固态成形技术。半固态流变成形是半固态加工方式的一种,是将处于固液相线温度间的金属进行处理,得到具有非枝晶组织的半固态浆料,然后直接进行压铸、挤压或轧制成形的方式。半固态流变成形技术与传统的液态成形相比,具有成形温度低、模具寿命长、工艺流程短的特点,其独特的加工过程可以细化晶粒、减少气孔和疏松缩孔,并提高组织致密性,且较大地改善传统的生产条件和环境。由于半固态浆料具有很好的流动性,所以半固态流变成形技术可以成形形状复杂的精密零件,且成形精度高。经过近50 年的发展,半固态成形技术形成了许多加工方法,在传统的机械搅拌法、电磁搅拌法基础上,陆续提出了一些新方法,如超声振动法[5—8]、螺杆搅拌法[9—13]、低过热度浇注[14—17]、脉冲电场法[18—19]、晶粒细化法[20—22]、自孕育法[23—26]及气泡搅拌法[27—30]等。这些加工方法已经在铝合金、镁合金中得到了试验验证,并部分实现了工业应用,但对铜合金来说,因其熔点较高,目前针对其进行的半固态工艺研究较少,这一定程度上限制了铜合金在近净成形加工大尺寸、薄壁复杂且精度和质量要求较高的零件,因此,开展对铜合金的半固态流变制备与成形技术的研究有利于扩宽半固态加工技术的应用范围,解决铜合金加工问题,提高成形件的组织与性能。

文中首先针对铜合金的半固态流变成形及制备技术的研究新进展进行了综述,包括该新工艺的加工过程、最优工艺参数选择及该工艺过程的机理等,分析了新工艺目前尚存在的问题和原因,而后简要阐述了部分半固态流变制备工艺模型及机理的新进展,最后对其发展趋势进行了分析和展望。

1 半固态流变成形及制备工艺进展

金属半固态技术研究初期,铜合金因其熔点较高、操作难度大,使得半固态加工研究相对较少。20世纪 70 年代,Young[31]等采用机械搅拌法制备了C905 铜合金半固态浆料,并利用制得的C905 铜合金半固态浆料成形了零件,这是最早关于铜合金半固态加工的研究。近年来,为了拓宽铜合金加工方法,提高材料利用率,增强铜合金组织和性能,铜合金半固态成形方面的研究逐渐增多。

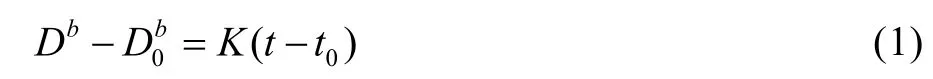

Cao[32]等提出了一种利用旋转锻造应变诱导熔体活化制备半固态铜合金的方法(RSSIMA),研究了铜合金C5191 在RSSIMA 半固态制备过程中组织演变与弹塑性行为的关系。这种RSSIMA 工艺与传统的应变诱导熔体活化制备半固态方法(SIMA)的区别在于:①利用剧烈的冷旋锻代替先热加工后冷加工过程,高频脉冲冲击和多向锻造使材料处于三向压应力状态,所以这种旋锻可以提高金属变形的均匀性;② 可以适用于大直径金属棒材的加工;③使用电阻加热炉加热并具有实时反馈系统,可以提高加热均匀性。RSSIMA 工艺半固态制备过程如图1 所示。在加热温度985 ℃下,分别将保温时间设定为3,4,6,10,20 min。结果显示,RSSIMA 初期铜合金受到剧烈冷旋锻作用,金属沿着圆柱螺旋线流动,树枝晶被分解,应变能在晶界中得以储存;加热到糊状区温度后,部分低熔点相和一些共晶组织开始熔化,为了降低表面能,球状晶开始生成[33—36]。当保温时间大于10 min 后,球状晶尺寸D逐渐增大,从初始大小15.3 μm 增加到82.8 μm。利用Lifshize-Slorovitze-Wagner(LSW)方程描述保温时间与晶粒直径关系,如式(1)所示。

式中:D0为原始球状颗粒尺寸;t0为初始球状颗粒的初始时间;D为第t时刻的尺寸;K为粗化速率常数,b为粗化指数。实验结果显示拟合良好,回归系数R2为0.97。晶粒长大粗化机制可由奥斯特瓦尔德成熟机制[35—36]来解释。由于较高的界面自由能,较小的颗粒有溶解于液体的倾向。当溶液过饱和时,小颗粒通过扩散聚集在大颗粒上,因此,在微观结构粗化的早期阶段,小晶体或颗粒溶解并重新沉积到较大的晶粒上。对C5191 铜合金半固态组织力学性能进行研究发现,试样硬度和强度随微晶粒尺寸减小而增大,细晶强化和第二相析出强化的协同作用是半固态C5191 铜合金力学性能增强的主要原因。Cao 等[37]进而对C3771 铜合金半固态流变锻造工艺进行研究,利用RSSIMA 工艺得到在保温时间5 min,加热温度895 ℃条件下,半固态组织平均当量直径为56.3 μm,形状系数为 0.78,扭矩失效试验表明断裂扭矩由42.8 N·m 提高至54.8 N·m。

图1 RSSIMA 工艺半固态制备过程Fig.1 RSSIMA semi-solid preparation process

Youn[38]等研究了半固态成形Cu-5wt.%Ag 合金,以此来生产小型感应电动机部件。研究发现,在充型温度为1065 ℃,冲压速度为0.08 m/s,压力为9 MPa时,半固态浆料可以实现完整充填,如图2 所示。该工艺的主要影响因素为充型温度和速度。当冲压速度为1.5 m/s 时,无法完整充型,凝固后为针状。认为快速的流动导致了半固态合金的未填充缺陷,部分半固态浆料在槽内填满并率先凝固,阻碍了剩余浆料的流动。

图2 半固态成形铜合金小型感应电动机部件各部位宏观与微观形貌Fig.2 Micro and macro morphologies of semi-solid copper alloy induction motor parts

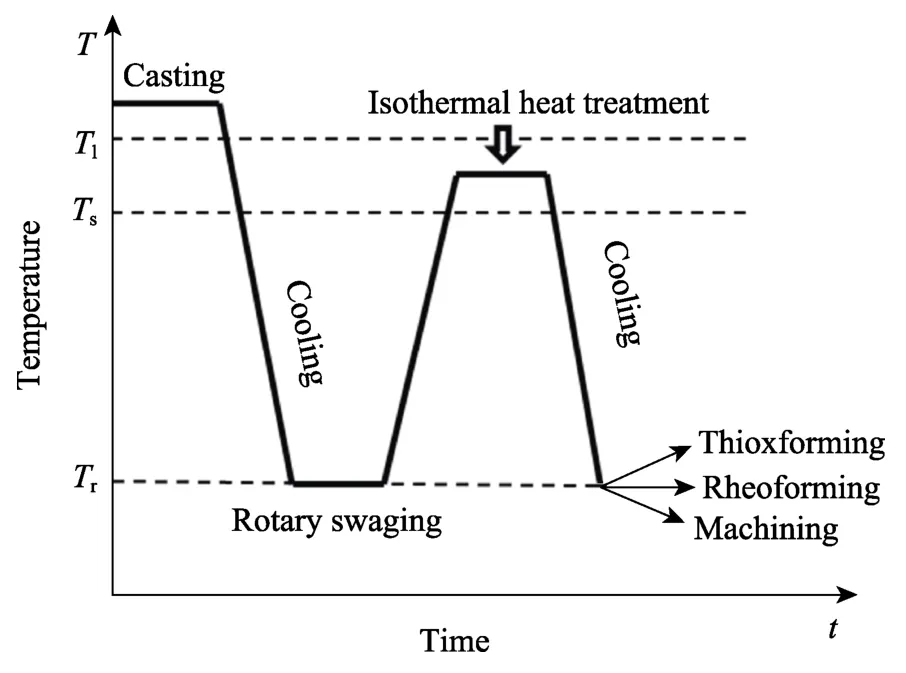

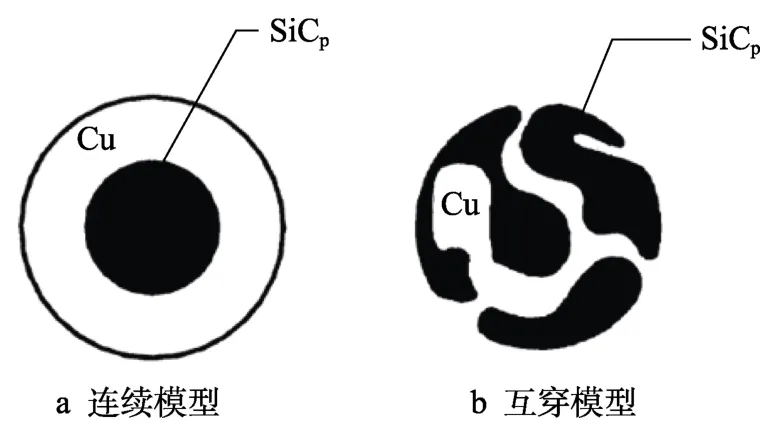

K.K.Wang[39]研究了半固态锻造成形工艺硅碳增强铜基复合材料的制备。将半固态成形技术与粉末冶金技术相结合,制备出导热系数高、热膨胀系数低的铜基复合材料电子封装外壳。该工艺过程如图3 所示,首先用粉末冶金法制备SiC/Cu 复合材料,随后再加热进行连续半固态锻造。传统制备坯料的方法有机械搅拌法或电磁搅拌法,但SiC 和Cu 间润湿性较差且两者密度有很大的差异,所以传统方法并不适用于SiC/Cu 复合材料的制备。SiC/Cu 复合材料相结构的两种常见模型[40]如图4 所示,其中图4a 为Cu 包覆并限制SiC 颗粒膨胀的理想模型,图4b 为互穿模型。经过机械充分混合后,SiC/Cu 相结构可看做互穿模型,此时Cu 和SiC 热膨胀都受到了限制,Cu作为基体,硬度较高的SiC 框架起到结构作用。当再加热进行连续半固态锻造时,先熔化的基体Cu 相则产生塑性流动。通过粉末冶金和再加热连续半固态锻造法制备坯料,利用再加热后合金相偏析和流动机理使复合材料的化学成分均匀。微观组织分析表明,所制备的复合材料坯料组织致密,SiC 颗粒均匀分散在细化的Cu 基体中,复合界面结合良好。半固态再加热过程是影响复合成形的关键因素,当加热温度为1025 ℃,保温时间为6 min 时,半固态锻造组织较优。

图3 工艺流程Fig.3 Process flow chart

图4 相结构模型Fig.4 Phase structure model

邵博等[41]研究了QSn7-0.2 铜合金半固态挤压组织。研究表明,QSn7-0.2 铜合金部件采用半固态挤压变形工艺能够得到颗粒球化率高、组织致密的微观结构,得到最佳工艺参数为保温温度940 ℃、挤压速率10 mm/s、保温时间60 min。在最佳工艺条件下,挤压件的前部固-液相均匀性较差、固相圆整度较好,挤压件的中部为固-液相共存状态,靠近冲头位置的组织基本保持了原始的半固态形貌。陈泽邦等[42]采用冷轧-重熔的应变诱导熔化激活法(SIMA)制备了ZCuSn10 铜合金半固态流变浆料,研究表明,在成形比压为150 MPa,挤压速率为14 mm/s 时可以得到组织均匀的成形件,且固液两相协同流动性好。半固态铜合金流变挤压成形过程发现,挤压通道处半固态组织液相率最低,靠近模具底部半固态组织液相率最高,且发生了液相团聚现象,固液两相的均匀性差。图5 为半固态ZCuSn10 铜合金不同挤压速率下的微观组织。由图5 可知,当挤压速率为14 mm/s时,半固态组织液相率为 29.57%,晶粒圆整度为1.66。当挤压速率较小时,液相内部产生的摩擦力小于固相颗粒间产生的摩擦力,因此流动阻力较小,液相领先于固相流动到型腔底部,导致半固态组织的特点为压头处液相较少、型腔底部液相较多且具有大量的树枝晶;增大挤压速率后挤压变形所需时间变短,固液两相协同流动性较好。陈等[43]采用流变成形技术SIMA 法制备流变浆料,研究了挤压速率对流变挤压铸造ZCuSn10P1 铜合金轴套零件组织及力学性能的影响。研究表明,在成形比压为250 MPa,挤压速度为15 mm/s 时,得到的流变挤压铸件的半固态组织较均匀,抗拉强度达到最大值371.1 MPa,伸长率为8.43%。与液态挤压条件下得到的铸件相比,其抗拉强度提高了 57.3%,伸长率提高了78.7%。在半固态流变挤压ZCuSn10P1 铜合金过程中发现,在垂直方向和水平方向上均存在液相偏析现象。

图5 不同流变挤压速率的微观组织Fig.5 Microstructure at different rheological extrusion rates

Y.N.Chen[44]等研究了Cu 含量对半固态锻造成形性能及对Ti-Cu 合金的力学性能的影响。研究表明半固态锻造后随着Cu 含量的增加,Ti-Cu 合金的抗拉强度增加,伸长率降低。拉伸强度的变化是由Cu含量和锻造温度的改变而产生Ti2Cu 沉淀的分布造成的。伸长率的降低是因为在Ti-14Cu 合金中存在广泛的晶界析出带,并导致了沿晶断裂。Ti-Cu 合金的Cu 含量影响Ti2Cu 析出物的分数、形态和分布。Ti2Cu在晶界处发生宏观偏析,当Cu 含量较高或半固态锻造温度较高时,针状Ti2Cu 倾向于在晶界处析出,在1100 ℃锻造的Ti-14Cu 合金半固态中,沿晶界形成粗析出区,这些析出带对钛铜合金的锻造和力学性能有害。与传统的固态锻造相比,半固态Ti-Cu 合金的成形性明显优于固态。在1000~1150 ℃范围内,合金的镦锻高度可降低70%~85%,且不发生开裂,所需的镦锻力要小得多。

本课题组从材料与工艺一体化角度,提出了一种半固态制备成形一体化新工艺——随流半固态技术,可以避免浆料转移或浇注过程中受到污染的问题,实现制备加工一体化,较大地缩短工艺流程、降低生产成本。随流半固态的工艺过程为:启动成形设备的加压油缸,下压头以一定的充型速度将料筒内的合金熔体推入流道,在合金熔体流经流道的过程中,与流道内壁或形核涂料相接触,形成离散的微小晶体,这些微小晶体在合金熔体流动的切应力作用下被剥离脱落形成有效晶核,混入合金熔体中,使合金熔体逐步变为固液混合的随流半固态熔体,最终进入型腔充型,实现半固态加工。该技术将液态模锻与半固态技术相结合,各取优势,实现了压力下随流半固态金属的制备与成形凝固。

2 半固态流变制备工艺模型及机理

Zhou[45]等进行了半固态晶粒尺寸的预测和组织形貌演变机理的研究。考虑形核和长大的竞争关系,建立晶粒尺寸理论预测模型。假设均匀熔体里晶粒互不干扰的自由生长,且符合统计学规律。根据Avrami方程[46—48],求出熔体的体积中未发生形核和生长的剩余液相体积分数Q(t),见式(2)。

凝固后最终形核晶粒数目与形核率、凝固时间和晶粒长大速度有关,可以表示为:

式中:n为最终形核晶粒数;t为凝固时间;I为形核率;V为晶胚体积。假设晶粒形状为球形,晶粒直径为d,一个晶粒占据的体积为,得到计算晶粒平均尺寸关系式见式(4),其中计算所需要的表面能σ、晶粒长大速度v和凝固时间t等参数由式(5)得到,表面能采用Spaepen 和Meyer 模型[47]来估计,其中αm是结构因子,bcc 结构αm=0.71,fcc 和hcp结构αm=0.86。

晶粒长大速度与界面溶质浓度有关,见式(6);凝固时间可根据热平衡关系来估算,见式(7)。

式中:D为扩散系数;k0为溶质分配系数;∇C代表浓度梯度;为界面液相溶质平衡浓度;ρ为合金的密度;h为等效对流换热系数;T0为模具外表面温度;M为铸件体积与模具界面面积之比。

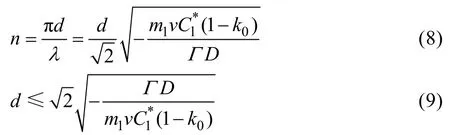

通过对凝固过程中液固界面法向生长速度的扰动分析,推导出球形晶粒生长失稳的临界条件以及估算沿晶粒周边波数的表达式,见式(8—9)。利用此关系可以解释形成球形、近球形晶粒以及枝晶的机理。若n≤1,则晶粒应是均匀生长;若1≤n≤2,则晶粒形貌应是椭圆形;当n较大时,呈枝晶状生长。

通过对式(8—9)分析得到,当合金性质一定时,扩散系数和生长速度是影响晶粒生长的主要因素,有利于增加扩散和降低生长速度的因素都有利于半固态晶粒组织的形成。半固态制浆过程中熔体搅拌使合金成分均匀,相当于增加了扩散能力,成分均匀使得界面前沿的浓度梯度减小,降低了晶粒生长速度,因此有利于球晶的形成。当凝固条件使得1≤n≤2 时,晶粒形状为近球形,略超出此范围时,会形成介于球晶和枝晶的组织,即常见的蔷薇状晶粒。

Huang 等[49—50]研究了超声振动法制备半固态Al2Y/AZ91 镁基复合材料浆料及其流变模型。研究表明,随着Al2Y 体积分数的增大,半固态Al2Y/AZ91镁基复合材料浆料的表观粘度增大,表观粘度与固相分数的关系随指数规律的变化,并随超声功率的增大而减小。在拟合实验数据基础上,建立了超声振动制备半固态Al2Y/AZ91 镁基复合材料的流变学模型见式(10)。

式中:ηm为复合材料表观粘度;fs为固相分数;P为超声功率。

朱光磊等[51]对搅拌剪切作用下组织形态进行了数学描述,分析了凝固组织在搅拌剪切作用下的有效溶质分配系数,凝固组织形状与溶质分示意图如图6所示[52],将凝固速度和搅拌转速作为凝固组织演变过程的主要因素,建立凝固组织形态参数随凝固速度与搅拌转速的数学模型。

式中:S为形状因子,S=1 表示凝固组织为理想球状,S值越小,圆整度越差,越趋近枝晶组织;Dl为溶质在液相中的扩散系数;v为凝固速度(界面向前推移的速度);n为熔体搅拌转速;K为比例系数。研究表明,搅拌转速和凝固速度对晶粒的形貌有较大影响,增大搅拌转速和降低凝固速度有利于提高形状因子,数学模型值基本吻合试验结果,利用该模型能预测凝固组织在不同凝固速度与搅拌转速条件下的生长形态。

图6 凝固组织形状与溶质分布Fig.6 Solidification structure shape and solute distribution

Qu 等[53]基于 Phase-Field-Lattice-Boltzmann 理论,在二维条件下,综合研究了局部变量对半固态浆料微观结构演变的影响,提出了一种基于并行计算和自适应网格细分技术。球形晶体的形成机理研究是制备具有均匀球形微观结构的高质量半固态浆料的理论基础,凝固过程中热-溶质扩散与固液界面迁移的相互作用决定了微观组织的形态演化。从生长空间、初始过冷度、冷却速率、自然对流和强制对流5 个方面的研究发现,随着初始过冷度的减小,晶粒的球度增大;各向同性晶粒快速生长时,自然对流和强制对流引起的流体流动对晶粒形态影响不大,这是由于凝固速度远远高于溶质扩散。当溶质扩散主导晶粒生长时,强制对流对晶粒形貌有显著影响;冷却速率对晶粒形貌有抛物线效应,随着冷却速率的增大,晶粒的球形度先增大,然后随冷却速率的增大而减小;通过改变冷却速率、熔体对流强度等参数,为扩展浇注温度和凝固范围较窄的合金制备半固态浆料的工艺窗口提供可能。

3 总结与展望

半固态流变成形作为半固态加工工艺的一种重要方法,因其独特的技术优势和市场价值而备受关注,至今已有近50 年的发展历史,金属半固态成形技术的研究与生产实际相结合,使其工业化生产应用得到快速发展。半固态流变成形过程的成形温度低、能源消耗小、工艺流程短,成形产品近终成形、产品性能优良、后期加工量小,提高了材料利用率,且较大地改善了传统生产条件和环境,这种绿色制造方法对于节能减排、环境保护具有重要的指导意义和贡献。半固态流变成形未来的研究方向主要集中在:①生产效率高、生产低成本的半固态浆料流变制备技术的研究,现阶段虽然各种新工艺方法层出不穷,但还需加快与实际生产相结合,实现工业化连续生产的脚步;② 针对半固态流变制备新技术,研发适合其半固态成形的新型合金,如提到的铜合金等高熔点合金半固态技术的应用等,拓宽半固态加工工艺材料领域的应用;③随着半固态流变成形技术研究的深入,研究并完善半固态组织演变机制及其控制方法,对生产应用具有重要的指导意义;④ 研发半固态流变成形的相关设备,开发设计适合半固态加工的零部件,推动并扩展其工业应用范围。