X80M高强韧性厚壁管线钢落锤撕裂试验试样异常断口形成原因及适用性分析

2020-06-06何小东

何小东

(1. 中国石油集团 石油管工程技术研究院, 西安 710077;2. 石油管材及装备材料服役行为与结构安全国家重点实验室, 西安 710077)

为提高油气输送效率和降低管线建设成本,开发高强度、大口径、大壁厚和耐高压的长输油气管道对油气行业的发展至关重要。管线材料的韧性是油气管道安全运行的重要技术指标之一。落锤撕裂试验(Drop-weight tear tests,DWTT)是表征管线钢材料韧性的一种重要试验方法,它是20世纪60年代由Battelle研究院(BMI)在试验研究基础上发展建立起来的,因其试验结果与实物气体爆破试验结果具有很好的一致性,被广泛用于控制和预测管线钢管的断裂性能,其试验结果被作为衡量管线钢管抵抗脆性开裂能力的韧性指标之一[1]。

目前,对管线钢DWTT的研究主要集中在材料的显微组织和成分对韧性的影响[2-3]以及异常断口产生原因和评判方法[4-5]两个方面。国外在早期的高强韧性管线钢研究中就发现DWTT存在异常断口现象[6-7],但直到21世纪初,随着X70钢在我国“西气东输”一线管道工程中大规模应用时,才真正引起广泛的重视和关注[4-5,8-12]。有研究认为,钢管异常断口常出现在韧脆转变温度附近,当温度较低或较高时钢管均不易产生异常断口,这是因为管线钢材料的动态断裂是由许多裂纹扩展、止裂、重新起裂过程组成,裂纹的扩展速度变化幅度很大,会引起裂尖的应力状态变化、裂纹的扩展方向和韧脆状态改变,从而产生异常断口,仅通过改变钢管缺口形式来减小其起裂载荷和起裂功,并不能完全避免异常断口的产生[3]。因此,DWTT产生的异常断口是X70钢级以上高强韧性管线钢不可避免的问题[11-12]。为满足工程应用需要,根据SY/T 6476—2017《管线钢管落锤撕裂试验方法》和GB/T 8363—2018《钢材 落锤撕裂试验方法》,可将DWTT异常断口试样作为有效试样在相应的评定区域内进行评定。但这种做法存在很大争议,至今仍未得到API RP 5L3 (SC5/TGLP)工作组采纳[13]。为此,笔者对X80M高强韧性厚壁管线钢进行了DWTT研究,分析了异常断口产生的原因,并将断口与管线钢管实物的爆破试验断口进行了对比,讨论了高强韧性管线钢DWTT异常断口形成的原因,并对DWTT的适用性进行了分析,以期对高钢级厚壁管线钢及其钢管DWTT方法的改进提出指导性建议,从而准确评价高强韧性管线钢的抗断裂能力。

1 试样制备与试验方法

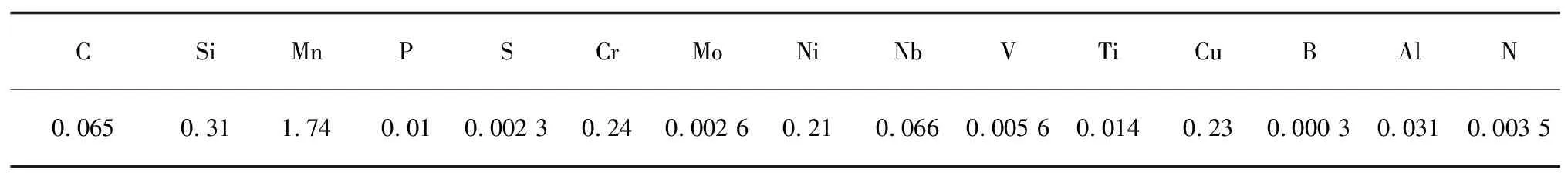

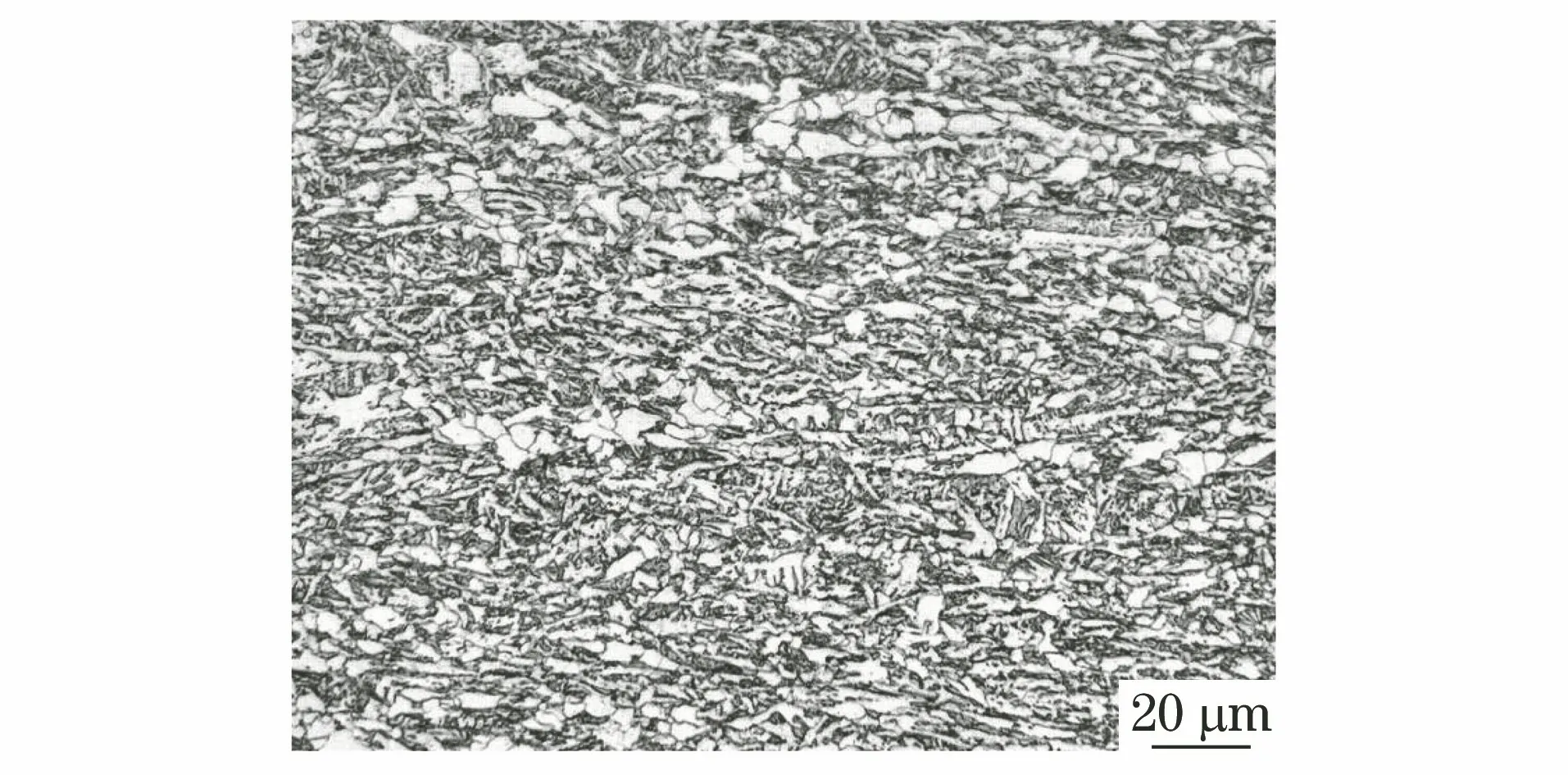

试验材料为厚度为26.4 mm的X80M高强度厚壁管线钢,其化学成分见表1。该钢的显微组织以贝氏体(B)和多边形铁素体(PF)为主,有少量的细珠光体,如图1所示。垂直轧制方向截取圆棒试样进行拉伸试验,测得材料的屈服强度为662 MPa,抗拉强度为770 MPa,屈强比为0.86,断后伸长率为24%。

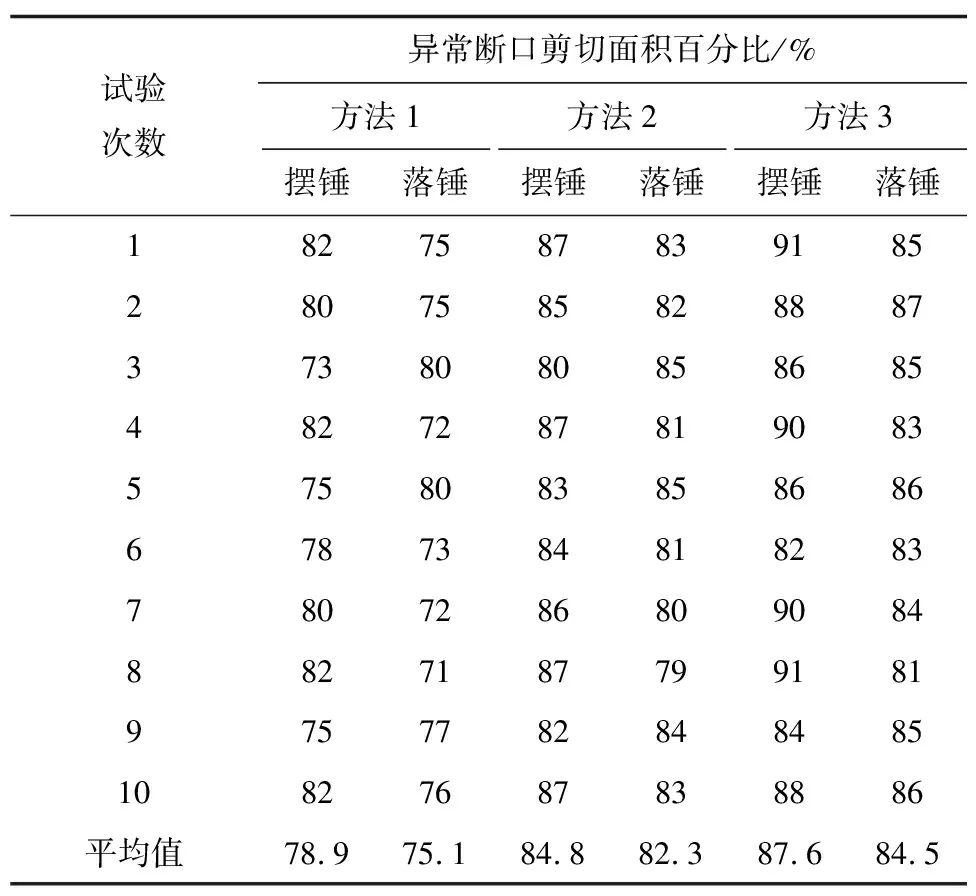

在该试验钢上截取尺寸为305 mm×76 mm×26.4 mm的DWTT试样,缺口型式为V型压制缺口。将试样分为3组,每组10件。用HIT 50KP型摆锤试验机和JL-50000型落锤试验机在0℃下分别对第一组和第二组试样进行DWTT试验,第三组试样采用HIT 50KP型摆锤试验机在20,-10,-20,-30,-50 ℃下进行DWTT试验。试验后利用高速摄像研究试样断裂过程,并依据SY/T 6476—2013《管线钢管落锤撕裂试验方法》对断口剪切面积进行评定。

表1 X80M管线钢的化学成分(质量分数)Tab.1 Chemical compositions of X80M pipeline steel (mass fractiion) %

图1 X80M管线钢的显微组织形貌Fig.1 Microstructure morphology of X80M pipeline steel

2 试验结果

由试样断口形貌可知,采用摆锤试验机和落锤试验机得到的试样断口均为异常断口,这表明高强度管线钢在0 ℃时进行DWTT产生的异常断口与锤击方式无关。根据SY/T 6476—2013中规定的3种异常断口评判方法,对两种锤击方式的异常断口剪切面积进行评定,结果如表2所示。可见无论采用哪种评判方法,两组试样的异常断口平均剪切面积百分比基本一致。

表2 采用不同锤击方式根据不同方法评判得到的试样异常断口剪切面积评定结果Tab.2 Evaluation results of abnormal fracture shear area of samples with different hammering and evaluation methods

从图2可以看出,当试验温度为20 ℃时,试验钢的DWTT断口虽然是异常断口,但近锤击侧的断口面上只有很少的脆性断裂形貌区域,试样的两侧表面有明显的剪切唇,接近正常断口,而且试样锤击侧的侧向膨胀变形较大。随着试验温度降低,试验钢的DWTT异常断口形貌更为明显,如图2b)~e)所示,但试样锤击侧的侧向膨胀率仍较大。当试验温度降低到更低(-40 ℃)时,试验钢的DWTT断口为正常断口,如图2f)所示,试样两侧表面的剪切唇很小,脆性断裂形貌几乎贯穿整个断面,锤击侧的试样变形很小。由此可知试验钢异常断口的产生与试验温度有关。

由图3可以看出,试验钢在0 ℃时承受的最大冲击载荷明显高于在20 ℃时的,试验钢在0 ℃时断裂过程中的位移量也大于20 ℃时的。

通过对图3所示的各温度下管线钢的DWTT力-位移曲线进行积分计算,可得出DWTT试样在断裂过程中的吸收能量。图4是不同温度下试验钢DWTT吸收能量和断口剪切面积百分比曲线。可见当试验温度为20 ℃时,试样断口的剪切面积百分比较高,达90%以上,且随着试验温度的降低,按照SY/T 6476—2013所评定的试验钢DWTT断口剪切面积百分比逐渐减小。然而在重锤的锤击作用下,试验钢DWTT试样断裂过程中的吸收能量并不是随温度降低而减小,而是在试验温度为0 ℃时出现拐点,如图4a)所示。当试验温度为0 ℃时,试验钢DWTT吸收能量为43 kJ,当试验温度为20 ℃

图2 不同试验温度下X80M管线钢的DWTT断口形貌Fig.2 DWTT fracture morphology of X80M pipeline steel at different test temperatures

图3 不同试验温度下X80M管线钢的DWTT力-位移曲线Fig.3 Force-displacement curves of DWTT of X80M pipeline steel at different test temperatures

时,试验钢DWTT吸收能量为27 kJ,然而0 ℃时试验钢的DWTT断口剪切面积却小于20 ℃时的,如图4b)所示。当试验温度为-10~-30 ℃时,试验钢DWTT吸收能量变化范围较小,为17~21 kJ,但试验钢的DWTT断口剪切面积呈线性下降趋势。当试验温度为-50 ℃时,试验钢的DWTT断口为正常断口,剪切面积百分比为35%,吸收能量也很小,只有3.6 kJ。

图4 不同试验温度下X80M管线钢的DWTT吸收能量及断口剪切面积曲线Fig.4 a) Absorbed energy and b) percentage of fracture shear area of DWTT of X80M pipeline steel at different test temperatures

3 分析与讨论

3.1 异常断口产生原因分析

高强度厚壁管线钢的落锤撕裂试验易产生异常断口,有研究认为钢的纯净度和韧性较高是异常断口产生的原因,而与产品等级和厚度无关[14],这种观点是值得商榷的。其实,管线钢DWTT异常断口的产生有内部原因和外部原因。内部原因是材料的强韧性较高和厚度较大(大于12.7 mm)。对于低钢级管线钢,材料强度较小且韧性较低,即使厚度大也难以产生DWTT异常断口;而对于高强韧性的管线钢,DWTT异常断口与壁厚大小有密切联系,即使同一强度等级的管线钢,如果厚度较小或将试样减薄,其异常断口发生的几率会明显降低,反之DWTT异常断口发生的几率随钢材厚度增加而增加[15]。DWTT异常断口产生的外部原因主要是重锤的锤击作用导致材料的形变硬化以及试验温度对材料性能的影响。

图5 X80M管线钢的DWTT试样断裂过程高速拍摄图Fig.5 High speed photography of the fracture process onDWTT sample of X80M pipeline steel:a) initiation; b) crack propagation; c) final fracture

图5是试验钢DWTT试样断裂过程高速拍摄图。可见因缺口压制后材料发生硬化, 试验钢DWTT试样启裂位置并不在缺口根部,而是从缺口根部两侧启裂并扩展。在锤击侧因重锤作用使材料产生明显压缩塑性变形。同时,通过测试0 ℃下落锤试样断口附近部位的维氏硬度,发现试样锤击侧的硬度明显高于缺口侧的硬度20~30 HV10。文献[11]的研究结果也表明,DWTT异常断口锤击侧的硬度随距锤击侧距离减小而增大。此外,在重锤锤击后,随时间的延长,DWTT试样锤击侧经历了落锤冲击、弯曲压缩和弯曲拉伸,产生相应的塑性变形,且弯曲造成的变形在异常断口出现位置占主导地位[16]。因此可以得出, 试验钢DWTT试样断口在锤击侧产生较大的脆性区域从而形成异常断口。异常断口出现与试验温度有关,在较高或较低的试验温度下,试验钢DWTT试样出现异常断口的几率较小,且出现异常断口的温度区间随钢材厚度的增加有增大的趋势[17]。综上所述,异常脆性断口是试样材料的成分、组织、性能以及试样的几何形状和试验条件等共同作用的结果。

3.2 DWTT适用性分析

在现行的GB/T 8363—2018和SY/T 6476—2017中,将试验出现的异常断口试样视为有效试样,并规定了异常断口的分类和评判方法,对工程具有一定的指导意义。但API RP 5L3:2014Drop-WeightTearTestsonLinePipe将缺口下的断裂为延性断裂接着转化为解理断裂的试样规定为无效试样,并在标准注释中注明“对于夏比冲击能大于200 J的落锤撕裂试验常常因试验无效而使得DWTT试验方法无效”。由此可见,在GB/T 8363—2018和SY/T 6476—2017标准中视为有效试样的异常断口试样在API RP 5L3:2014中却是无效试样。因此,目前异常断口试样是否能作为有效试样进行评判还存在较大的争议。

如前所述,对于高强度厚壁管线钢落锤撕裂试验异常断口产生的原因与材料本身的强度和韧性有关,也与试验温度和重锤的锤击有关。这说明试验装置和试验条件对异常断口的产生有着重要影响,无论采用SY/T 6476—2013中何种评判方法,该异常断口都不能表征材料真实的抗断裂能力。

图6是试验钢DWTT异常断口与实际的输送钢管爆破试验断口形貌对比。可见无论是钢管实物静水压爆破,还是试验管道气体爆破试验,在实际管道爆破中并不存在异常断口。这表明对于高强韧性管线钢及其钢管,DWTT与实物气体爆破试验的结果已不存在“很好的一致性”。因此,重锤锤击式的DWTT只适用于低钢级或厚度较小的管线钢,对于高强度厚壁管线钢DWTT仍采用锤击式试验方法已不能真实反映材料的韧性,需探索更有效的试验方法替代传统的DWTT方法,文献[18]提出的采用高速拉伸来模拟爆破试验断口的方法值得借鉴。

4 结论

(1) 当试验温度为0 ℃时,无论采取摆锤还是落锤方式试验,X80M管线钢DWTT产生异常断口的几率相等。

(2) 在重锤的锤击作用下,X80M管线钢材料产生明显压缩塑性变形和形变硬化,导致异常断口形成。

图6 X80M管线钢DWTT断口与实物爆破试验断口的形貌Fig.6 Fracture morphology of DWTT and physical bursting test of X80M pipeline steel:a) DWTT fracture; b) hydrostatic bursting test fracture; c) gas bursting test fracture

(3) 采用DWTT方法来评价X80M管线钢抗脆性断裂能力已不能真实表征材料的韧性。