太焦铁路CRTSⅠ型无砟轨道防裂措施浅析

2020-06-05于少柏

于少柏

摘要:结合现场实际施工情况,本文讨论了CRTSⅠ型无砟轨道施工过程中裂缝常见的类型、裂缝形成原因、危害以及采取的措施,提高无砟轨道施工质量。

关键词:CRTSⅠ无砟轨道;裂缝类型; 采取的措施; 提高施工质量

1 工程概况

由中铁一局承建的新建太原至焦作铁路(山西段)站前工程TJZQ-5标段位于山西省长治市境内,本标段无砟轨道合计24.061双线公里,正线无砟轨道道床板结构均采用CRTSⅠ型双块式无砟轨道,CRTSⅠ型双块式无砟轨道由60kg/m钢轨、弹性扣件、双块式轨枕、支承层(底座板)、道床板等部分组成。

2 无砟轨道常见裂缝类型

2.1 无砟轨道“八字”裂缝

此裂缝见于轨枕端部四角呈45°延道床板向外延伸,一直延伸到道床板边沿,严重的甚至与道床板形成贯通裂缝。

2.2 無砟轨道离缝

此裂缝见于轨枕与道床板四周结合处,是新浇筑混凝土与原轨枕混凝土结合不良而造成的沿轨枕四周的裂缝,这种裂缝在后期运营后,时间久了会造成轨枕松动,影响行车安全。

2.3 无砟轨道横向裂缝

此裂缝主要见于无砟轨道道床板与隧道仰拱填充的施工缝处,因隧道仰拱填充每12米设置一道贯通横向施工缝,而道床板为全隧整体板式结构,只在进出口明暗交接处设置沉降缝,仰拱填充施工缝两侧不均匀沉降导致上层整体道床板拉裂形成的反射裂缝,严重的会形成横向的贯通裂缝。

2.4 无砟轨道表面干缩裂纹

此裂纹主要是因混凝土内外水分蒸发而引起的表面网状或线状的裂纹,主要是因为混凝土收面时机把握不当、后期养护不及时、混凝土水灰比、水泥用量、集料的质量以及外加剂的用量不当造成的。

3裂纹造成的危害

混凝土无砟轨道是刚性承载层,是高速列车运行安全的基础保障,出现的裂纹如果不及时防治、处理,后期运行通车后,裂缝会因为行车荷载的作用进一步加大、加深,影响对道床板的受力及行车安全;且处于露天的桥梁段及路基段的无砟轨道在后期运营过程中,受雨水影响,雨水顺着裂缝进入道床板内部,侵蚀钢筋,进而影响道床板耐久性。

4 无砟轨道裂纹的预防措施

无砟轨道裂纹是因为施工过程中各种综合因素的影响引起的,是一种混凝土的质量通病,目前无砟轨道采用的施工技术达不到彻底消除裂纹可能性,但我们可以通过无砟轨道施工过程中各个环节的科学组织、严格把控,降低无砟轨道裂纹发生的概率,尤其是降低那种影响行车安全的贯通裂纹发生的概率,保障后期行车安全及无砟轨道的耐久性。

下面我将从原材料的选择、配合比的优化以及施工过程控制三个方面介绍无砟轨道裂纹的预防。

4.1 原材料的选择

原材料对无砟轨道裂缝的产生影响很大,我们在选择原材料时,一定要对本地区施工现场的温度、光照、干湿度等施工环境对材料进行合理选择。为了降低水化热带来的温差裂缝,我们可以选用低水化热的水泥,在不影响施工质量的前提下,尽量选择粗粒水泥,加速混凝土的散热作用。在选择骨料时,要采用多级级配的方式,选用含泥量小于2.5 %的中粗砂,减小骨料的总体表面积;添加适量的减水剂及引气剂,以减少水及水泥用量,提高混凝土的流变性和可塑性,减少混凝土的离析和泌水,提高混凝土质量;施工过程中加强原材料进场验收,确保进场材料合格。

4.2 配合比优化

道床板配合比设计时首先要根据道床板设计标号、所处环境等级、道床板厚度、钢筋间距、施工工艺来确定。根据标号和所处环境等级确定配合比所做的试验参数;根据道床板厚度、钢筋间距、施工工艺来就可以确定碎石最大粒径、坍落度大小。为了防止收缩裂纹,配合比必须采用低水胶比、大粒径碎石,尽量减少水泥用量,在满足规范要求的前提下粉煤灰掺量最大。

本项目道床板设计标号C40,板厚30Cm以上,钢筋间距10Cm,混凝凝土采用罐车运输和泵送,所处环境等级为T2碳化环境,H2化学侵蚀环境,Y1盐类结晶破坏环境,L1氯盐环境,D2冻融破坏环境。根据板厚和钢筋间距取碎石最大粒径31.5mm,即5~31.5mm碎石;采用罐车运输和泵送,坍落度取160mm~200mm。

在满足施工的条件下,配合比选定为避免裂纹尽量减小坍落度,尽量降低水胶比,施工中严格控制水胶比。配合比水泥用量不宜大于300Kg/m3且胶凝材料总和不宜大于430Kg/m3,在符合规范要求的情况下尽量加大粉煤灰掺量、减少水泥用量;项目实验室在适配配合比时,根据TB10424-2018《铁路混凝土工程施工质量验收标准》的要求,强度等级C40,最大水胶比为0.45,取水胶比0.37做为基准配合比进行试配,另外增加水胶比0.35和0.39配合比一组进行比较,从下表可以看出,水胶比0.37的是水泥量最小,且试验后符合各种性能指标,配合比最优,故选定水胶比0.37的一组数据为实验配合比,确定施工配合比。

施工规程中原材料质量必须符合规范要求。严格控制拌合站混凝土出场坍落度,罐车运输送混凝土时,必须先把罐车内的水清倒干净,混凝土运输车到达现场时强制搅拌2min后,检测拌和物指标符合要求后,混凝土坍落度到达现场为160mm~180mm。

4.3 施工过程控制

4.3.1 无砟轨道施工前,应对基层进行凿毛及冲洗处理,凿毛宜采用大型凿毛机(桥面基层不宜使用大型凿毛机,以免对预埋套筒造成破坏),拉毛深度为1.8mm-2.2mm,如果不到位,需要补充凿毛,凿毛范围见新面不应小于90%;基层应冲洗干净,不能污染混凝土,且保证基层面不能有积水;有效的保证道床板于基层的新旧混凝土连接质量。

4.3.2 钢筋安装应严格控制钢筋保护层,以免因保护层过大或过小造成混凝土表面出现龟裂;安装过程中,在侧模上标记出钢筋保护层位置,培训作业人员严格按照标记位置进行上层钢筋位置的安装工作,安装完成后,技术人员再一次根据侧模上的标记拉线对保护层厚度进行检查,不符合的进行调整,合格后进入下道工序。

4.3.3 混凝土出站及浇筑前实验人员应测定混凝土的坍落度及含气量,确保混凝土质量;混凝土浇筑应在夜间或气温较低时进行,使混凝土凝固过程与周边环境温度一致,以免混凝土出现较大的内外部温差导致混凝土产生裂纹。

4.3.4 混凝土混凝土布料时采用“之”字形浇筑顺序进行均匀布料。混凝土从轨枕一侧经轨枕底部漫流至另一侧,以便排出轨枕底部的空气,并确保道床板范围内粗骨料分部均匀,项目施工中采用二次振捣工艺,第一次采用Φ50 振搗棒在轨枕之间振捣,第二次采用Φ30振捣棒在轨枕四周进行振捣。振捣过程中,注意避免碰撞钢筋网,防止道床板表面产生裂缝,且有专人盯控,确保振捣人员按规定操作。

4.3.5 针对轨枕八字裂纹及轨枕周边离缝,项目在研讨图纸过程中发现,无砟轨道上层纵向钢筋与轨枕横向钢筋绑扎形成整体,轨枕挡肩位置造成钢筋保护层过大,容易造成轨枕四角形成八字裂纹,为解决保护层过大的问题,通过与设计及甲方沟通,项目提出在轨枕的四角延45°方向垂直加设防裂钢筋或防裂网,保证保护层符合要求,通过施工验证,有效减少了八字裂纹;轨枕周边缝是因为新旧混凝土结合不良造成,通过在轨枕四周涂刷界面剂,增强新旧的结合,减少离缝的产生。

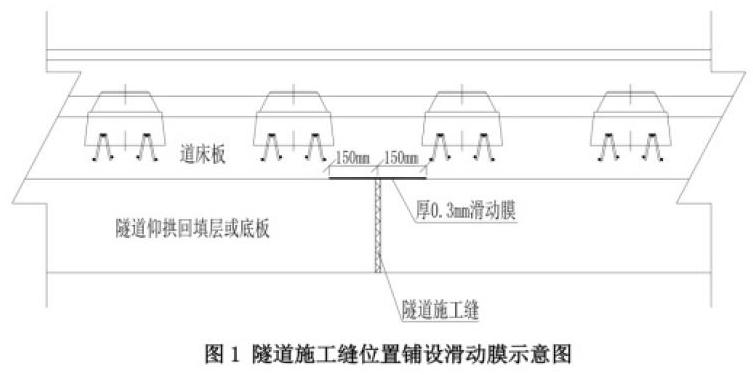

4.3.6 本项目无砟轨道为整体式无砟道床,而仰拱填充每隔12米有一道贯通的横向施工缝,这就易造成因为填充面的不均匀沉降导致上层道床产生反射裂缝,严重的会造成横向贯通裂纹,影响施工质量及运营安全,为了解决此问题通过与设计研究,提出了在无砟轨道施工前,在每处隧道施工缝位置设置一层 0.3mm 厚的滑动膜进行隔离,滑动膜铺设在道床板下,纵向长度 300mm,宽度与道床板等宽;有效解决了不均匀沉降引起的反射裂缝。

4.3.7 混凝土浇筑完成后,选择合适的时机进行收面,项目多次总结施工经验后,采用“五次收面法”,即第一次在混凝土入模后半小时内进行收面整平,第二次刮尺调整完顶面高程后再次进行收面、提浆,第三次抹面在混凝土表面出现晶莹光泽时利用木抹进行收面,第四次抹面在混凝土浇筑完成后1~2小时内进行,第五次压光抹面在混凝土初凝前进行(混凝土浇筑完成后3~4小时,用中等力度指压混凝土面有轻微痕迹时),减少因收面时机不准而产生的表面龟裂。

4.3.8 混凝土浇筑完成后,及时对其进行养护作业,养护时间不少于7天,养护采用“两膜两管自动喷淋系统”,两膜指在道床板上铺设一层土工布,一层塑料薄膜,土工布保湿、塑料薄膜锁水;两管指纵向沿轨枕挡肩位置铺设两道喷淋管,管身每隔30厘米两侧对称打眼,保证喷淋覆盖全部道床板,在水箱处安装自动定时系统,调整好自动喷淋的时间间隔,保证混凝土随时处于湿润状态,此方法简单、有效,很好的解决了混凝土养护不到位而产生的裂纹。

综上所述,无砟轨道施工工艺复杂,质量要求高,过程控制尤为重要。施工前做好原材料的质量把控,做好配合比的优化,做好人员的培训工作;过程中加强工艺措施控制,努力降低各种无砟轨道裂纹产生的机率,确保无砟轨道施工质量。

参考文献:

[1]《铁路混凝土工程施工质量验收标准》

[2]JGJ55-2011《普通混凝土配合比设计规程》

[3]刘延涛 分析无砟轨道裂纹原因与整治技术 科学时代 2015