QC在变速箱油加注过程中的问题解决与应用

2020-06-04高继奎靳红亚胡刚

高继奎 靳红亚 胡刚

摘 要:运用质量管理中的QC七大手法,对X公司变速箱油加注过程中的质量问题进行分析。先收集数据并找出关键质量问题,再运用鱼骨图分析产生质量问题的根本原因,并对其验证和解决。通过质量问题解决方案的实施,增加相应的防错逻辑和对设备进行改造,消除变速箱油加注过程中的漏加问题,减少客户抱怨,产品质量得到大幅提升。

关键词:QC;鱼骨图;加注机;防错逻辑

QC是英文Quality Control的缩写,中文译为“质量控制”,它是质量管理的一部分,致力于满足产品的质量要求。质量控制是为达到规范或规定对数据质量要求而采取的作业技术和措施。质量控制是为了通过监视质量形成过程,消除质量环上所有階段引起不合格或不满意效果的因素,以达到质量要求,获取经济效益,而采用的各种质量作业技术和活动。在企业领域,质量控制活动主要是企业内部的生产现场管理,它与有否合同无关,是指为达到和保持质量而进行控制的技术措施和管理措施方面的活动[1]。

1 问题描述

X是一家汽车公司,在国内拥有多条变速箱组装生产线,生产X公司整车所用的变速箱。在2019年8月份变速箱组装生产线进行设备改造升级,针对四合一变速箱油加注机进行产线优化和设备参数调整。在2019年10月,售后市场反馈3台变速箱油未加注。针对这一情况,公司的生产部门、维修部门和质量部门迅速组织相关人员,成立了QC小组来分析和解决该问题。

小组成员首先运用层别法收集相关的数据并进行归类和对比,发现变速箱油漏加超过指标值,达到了近几年的峰值。统计生产线改造后的变速箱油加注质量情况汇总,如图1所示,分析后发现变速箱油漏加为加注质量问题的Top1,变速箱油漏加的故障数每月发生1例,是造成变速箱油加注质量最重要的原因。

2 原因分析

变速箱油加注机是美国Allen-Bradley公司的四合一定量加注机,这台加注机设备整个工作循环为:(1)员工扫描变速箱VIN码;(2)加注变速箱油;(3)加注结束后信息存档;(4)设备自动判断,加注是否合格后循环结束。

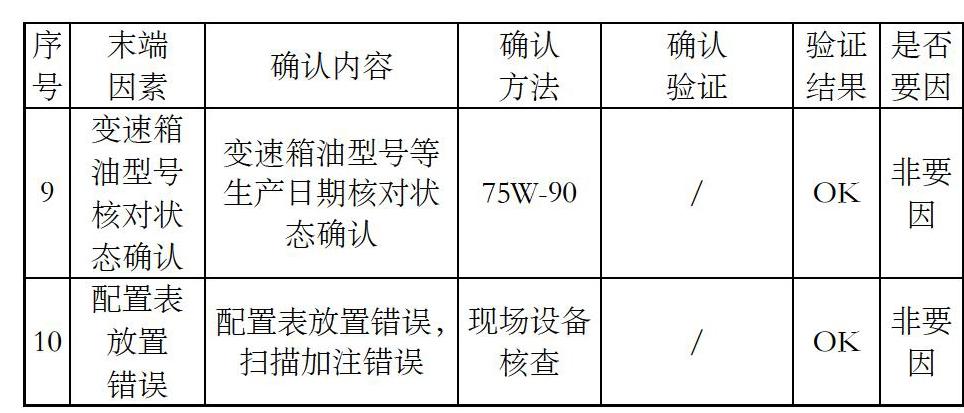

加注结束后对于以下四种防错内容进行识别:(1)变速箱油漏加:变速箱托盘无法放行;(2)变速箱油错加:错误使用加注枪头无法出油;(3)变速箱油加注中断:变速箱托盘平移机无法放行;(4)同一车辆二次加注:加注机报警,面板显示二次加注。利用鱼骨图从人、机、料、法、环、测六个方面分析,如图2所示。发现10个可能导变速箱油质量缺陷的原因,如表1所示。

3 方案实施及评价

3.1 方案实施

针对上文提出的导致变速箱油漏加问题的两大类别,质量部门与维修部门的相关人员协商制定并实施的整改方案如下:

3.1.1 设备异常处置规范类

a.针对断网加注进行规范,断网30分钟以内等待维修,断网时间超过30分钟执行断网加注。断网加注时车间将断网加注的VIN码进行100%记录并保存,用于质量追溯。

b.变速箱油加注设备(显示屏)强制放行功能进行优化,进行密码设定,专人进行管理(设置密码权限),禁止随意强制放行。

3.1.2 防错软件逻辑类

a.修改逻辑配置表扫描两台车,加注代码在第二台车位置必须清零。

b.加注过程中异常导致的突然中断,按发动机托盘放行按钮不能进行放行。按复位按钮,发动机托盘按钮不能直接放行。

c.修改逻辑,加注过程中按放行按钮,不允许放行。

d.新品项目车型与液体加注代码维护关联,做变更管理,后续车型上线生产,必须维护完成液体加注代码。

3.2 效果评价

方案在2019年11月实施后,统计2019年11月至2020年3月的变速箱油漏加情况,发现因变速箱漏油导致的变速箱质量问题降为0,变速箱油漏加的质量问题彻底消除。

4 结论

本文运用QC七大手法中的层别法、鱼骨图等,逐步分析质量问题,寻找根本原因并实施针对性的解决方案,最终消除了质量问题,减少客户抱怨,提升产品质量。同时也为今后生产过程中遇到的其它质量问题提供了解决方法和思路,也为企业质量改进活动提供了理论和应用方面的借鉴。

参考文献:

[1]林荣瑞.品质管理[M].厦门:厦门大学出版社,2005.

[2]朱月伟,周炳海.基于实验设计方法的产品质量改善[J].精密制造与自动化,2016(02):40-43.