混油泥浆化学热洗法无害化处置研究

2020-06-04杨发疆

杨发疆,谭 林,谭 鸿

(中国石化西北油田分公司特种工程管理中心,新疆 轮台 841600)

钻井泥浆体系中,液体的用量逐年增加,废弃的液体量也随之增加,而对液体处理技术的研究较少。液体中含有8%~10%的石油类,而石油类中含有的多环芳烃具有毒性、致畸性和致癌性,不仅污染环境,降低环境质量,还会经生物富集后危害人体。2019年环保管理部液体接收量为1559.1t,油基泥浆为684.24t,处理方面主要依托五项分离设备。但在实际运行过程中,采用现有的工艺方法处理效果不佳,因此亟待通过调整工艺参数以改善处理效果。

本研究借鉴油基泥浆处理技术,开展液体处理技术的研究,填补分公司在液体无害化处置方面的空白,进一步为实现油田绿色可持续发展筑牢基础。

1 研究现状

1.1 化学破乳法

向油包水或水包油的泥浆中投加破乳试剂,再添加一些絮凝剂和助剂,通过化学作用使乳化液脱稳,破乳,絮凝,实现油、水分离[1]。

1.2 溶剂萃取法

利用油在两种互不相溶(或微溶)的溶剂中溶解度或分配系数的不同,使化合物从一种溶剂内转移到另外一种溶剂中。经过反复多次萃取,将油进行回收。

1.3 微波处理法

利用微波加热均匀、迅速、热惯性小、穿透能力强、能够通过介电特性选择性加热等特点,同时,被加热的物体通常被放置在封闭金属腔内,电磁波泄漏很小,电磁波能量绝大部分(80%)以上可以作用在物料上,能量利用率很高。经过处理后油、水除净[2]。

1.4 热解吸法

通过直接或间接热交换,将污染介质及其所含的有机污染物加热到特定的温度,同时停留足够的时间,可选择性地使特定污染物得以挥发或分离,后经喷淋、燃烧、静置等处理,实现油、水、固的分离。

2 实验

2.1 药品与仪器

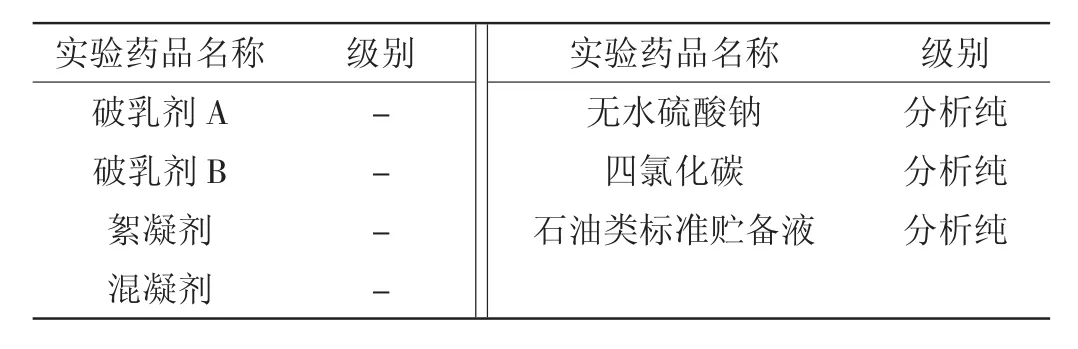

实验中除用到的表1中所列仪器外,还用到温度计、锥形瓶、容量瓶、烧杯、量筒、分液漏斗、玻璃砂芯漏斗、布氏漏斗、玻璃棒等常用实验仪器。实验所用容器均用超声波清洗器清洗,经烘干后使用。实验药品见表2。

表1 实验仪器

表2 实验药品

2.2 试验方法

取原样,分析原样中含油率、含水率、含固率。控制变量法,对加入破乳剂后,影响破乳效果的因素进行分析对比,得出破乳效果的最佳参数。混油泥浆组成成份如表3所示。

表3 液体组成分析

2.2.1 含水率

采用真空抽滤法。布氏漏斗和锥形瓶连结,打开真空循环泵,将样品加入布氏漏斗,开始抽滤,结束后,移液至量筒,记录体积。

2.2.2 含固率

采用称重法。将抽滤后的固液混合物移至烧杯中,加入四氯化碳溶液,混合振荡,移除液体,将固体物质烘干,称重记录。

2.2.3 含油率

采用红外分光光度法。将样品转移至分液漏斗中,加入四氯化碳。振荡器上振荡 3min,并经常开启旋塞排气,静置分层后,将下层有机相转移至已加入无水硫酸钠的具塞磨口锥形瓶中,振荡10min,静置沉淀,上清液经玻璃砂芯漏斗过滤至具塞磨口锥形瓶,取比色皿2/3的上清液,用红外测油仪测定含油率。

3 结果与分析

3.1 破乳效果分析

3.1.1 反应温度对破乳效果的影响

温度对混油泥浆破乳的效果影响如图1所示。

图1 温度对破乳效果的影响

从图1可知,随着温度不断的升高,液体中的含油率呈明显下降趋势,当温度达到90℃时,添加破乳剂A的液体中含油率为2.61%,添加破乳剂B的液体含油率为2.73%,油的去除率分别达到79.7%、78.8%,主要是因为混油泥浆受热后,分子运动加剧,黏度和界面膜强度降低(叶珺,2013)。因此,破乳效果最佳的温度是90℃。

3.1.2 反应时间对破乳效果的影响

反应时间对混油泥浆破乳的效果影响如图2所示。

图2 反应时间对破乳效果的影响

从图2看出,随着反应时间的增加,液体中的含油率先呈下降趋势后达到稳定,当反应时间为45min时,添加破乳剂A的液体含油率为2.61%,添加破乳剂B的液体含油率为2.73%;当反应时间为60min时,添加破乳剂A的液体含油率为2.59%,添加破乳剂B的液体含油率为2.66%。可知,当反应时间为45min和60min时,60min的含油率仅比45min的高出0.02%和0.07%,主要是由于破乳反应已趋于饱和,油、水基本上析出完毕[1]。因此,考虑成本与时间效益,最佳的反应时间为45min。

3.1.3 破乳剂加量对破乳效果的影响

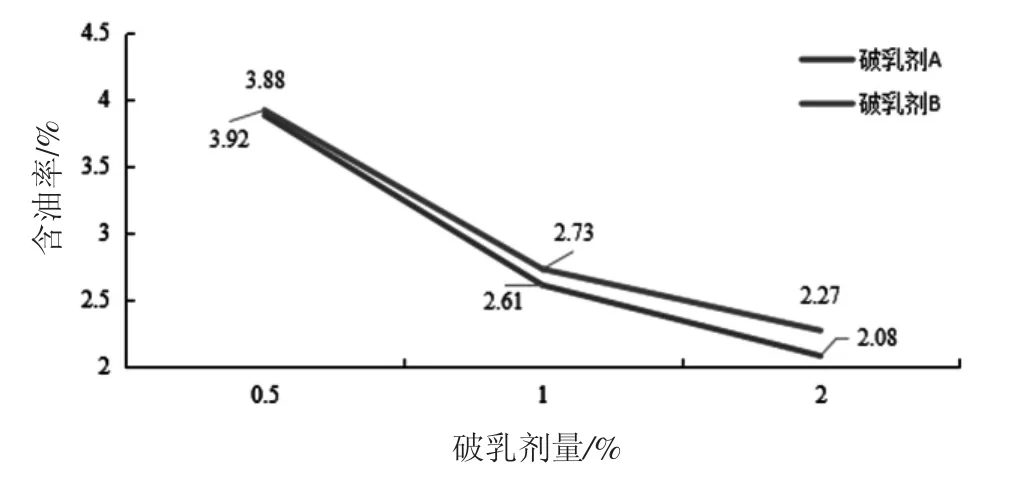

破乳剂A和B的加量对混油泥浆破乳的效果影响如图3所示。

从图3可知,液体中的含油率随着破乳剂A和B加量的增加呈现下降的趋势,当破乳剂加量为2%的时候,添加破乳剂A的液体含油率为2.08%,添加破乳剂B的液体含油率为2.27%,油的去除率分别达到83.9%、82.4%,主要原因是随着破乳剂量的增加,其表面的吸附量达到临界胶束浓度[3]。因此,可以确定最佳破乳剂加量为2%。

图3 反应时间对破乳效果的影响

4 结论与展望

本研究将化学破乳处理法中反应温度、反应时间、破乳剂的加量等参数进行调整,研究了不同条件下液体的处理效果,结论如下:

1)不同反应温度的条件下,破乳效果最佳的温度是90℃。

2)不同反应时间的条件下,最佳的反应时间为45min。

3)不同破乳剂加量的条件下,破乳剂量为2%时,破乳效果最佳。

本研究利用化学破乳法对液体进行处理,方法单一。后续研究中,可探索其他处理方法或选取多种处理方法联合进行处理。破乳剂的用量过多,考虑经济效益,并不能大规模投入使用,可继续调整、细化实验参数,减少破乳剂的用量。根据实验结果可知,含油率去除效果不理想,为达到良好的去除效果,后续可对破乳剂的类型进行选型研究。