高强度带肋钢筋表面缺陷形成原因及分析

2020-06-03刘洪芝高强桂海峰

刘洪芝 高强 桂海峰

摘 要:文章对高强度带肋钢筋T6在轧制后表面出现凹坑、掉肉、结疤、翘皮、通条性微小折叠等缺陷,从原材料铸坯的质量、铸坯的炼钢和轧后缺陷处取样金相检测等方面进行查找及分析,得出轧制缺陷与铸坯表面出现较为明显的角部纵裂、重皮存在一定的关系,是产生轧制后表面出现凹坑、掉肉、结疤、翘皮、通条性微小折叠等缺陷的主要原因。

关键词:高强度带肋钢筋;轧制缺陷;角部纵裂;重皮

中图分类号:TG115 文献标志码:A 文章编号:2095-2945(2020)16-0112-02

Abstract: In this paper, the defects of high-strength ribbed steel bar T6, such as pits, flakes, scabs, spills, strip micro-folds and so on, are discovered and analyzed from the aspects of the quality of raw material casting billet, steelmaking of billet, and metallographicinspection of sampling defects after rolling. It is concluded that there is a certain relationship between rolling defects and obvious longitudinal apparent corner crack as well as double skin on the surface of billet. It is the main reason for the defects such as pits, flakes, scabs, spills, strip micro-folds and so on after rolling.

Keywords: high-strength ribbed steel bar; rolling defect; longitudinal corner crack; double skin

前言

高强度带肋钢筋主要用于重要的公共建筑医院、科技等要求抗震性性能高的行业,提高其抗震性能。高强度带肋钢筋在国内只有几家有名钢铁企业在研究及生产。江苏沙钢集团生产高强度带肋钢筋已有几年,已通过了中冶产品审核并取得了产品生产许可证。但本次生产的高强度带肋钢筋T6在轧制后表面出现凹坑、掉肉、结疤、翘皮、通条性微小折叠等缺陷,于是本文对该缺陷的形成原因进行了分析。

1 高强度带肋钢筋T6表面出现凹坑、掉肉、结疤、翘皮、通条性微小折叠等缺陷

棒线某车间1#线,高强度带肋钢筋T6,规格为 8的两炉轧制后表面出现凹坑、掉肉、结疤、翘皮、通条性微小折叠缺陷,具体见图1。

2 缺陷原因分析

2.1 铸坯质量情况

2.1.1 当批轧制的高强度带肋钢筋堆放的剩余铸坯表面质量情况检查

到现场了解当批轧制的高强度带肋钢筋堆放的剩余铸坯表面质量情况,并进行逐一表面检查,检查中发现有两块铸坯的表面有较为明显的表面通条纵裂纹、表面重皮缺陷。

2.1.2 铸坯炼钢工艺与连铸轧制过程调查

该两炉高强度带肋钢筋的铸坯是某车间1#连铸机中班生产的,为消化现场预留的塞棒中包,该两炉浇注时使用塞棒中间包保护浇注,生产过程中,也进行了表面检查,没有发现有明显的铸坯表面缺陷,检查记录中也没有记录铸坯表面缺陷,未取样对铸坯表面进行低倍检测,确认是否表面缺陷,再进行轧制生产。该两炉高强度带肋钢筋的铸坯的连铸工艺记录见表1。

2.1.3 铸坯产生重皮的原因分析

铸坯重皮的主要原因是凝固在结晶器内的初生坯壳轻微发生破裂时有少量钢水流出,出现反复弥合裂口导致。通过对该批次高强度带肋钢筋T6(600系列)铸坯的结晶器水流量、振动参数进行核查,均符合以往工艺范围无异常,结晶器液位波动无异常,也未出现批量性偏振、偏流引起的重皮现象;由于当班4个流浇注,该批高强度带肋钢筋T6(600系列)两炉钢中包测温较高,分别为1544、1541达到工艺上限,对比以往敞开浇注的高强度带肋钢筋T6(600系列)温度达到上限的情况下从未出现重皮現象;因本次使用的是塞棒中间包,生产前临时到润忠调拨(河南西保)中低碳保护渣(熔点不达标,较高1196℃),生产中可能存在阶段性融化、润滑不良的情况,造成局部拉坯阻力大初生坯壳破裂、弥合形成重皮,且检查发现重皮部位及附近均有肉眼可见的暗黄色渣斑,可基本确定本次铸坯重皮的主因是使用本批次保护渣作为600系列的润滑剂不太匹配。

2.1.4 铸坯产生表面纵裂的原因分析

由于使用保护浇注,结晶器液位由之前敞开浇注的50%调整至80%,生产期间可能是润滑不良、阻力过大简短出现过二区坯料跳坯情况(敞开浇注无此现象),造成弧度不准、喷淋不对中,导致铸坯冷却不均匀,局部过冷产生纵向裂纹。

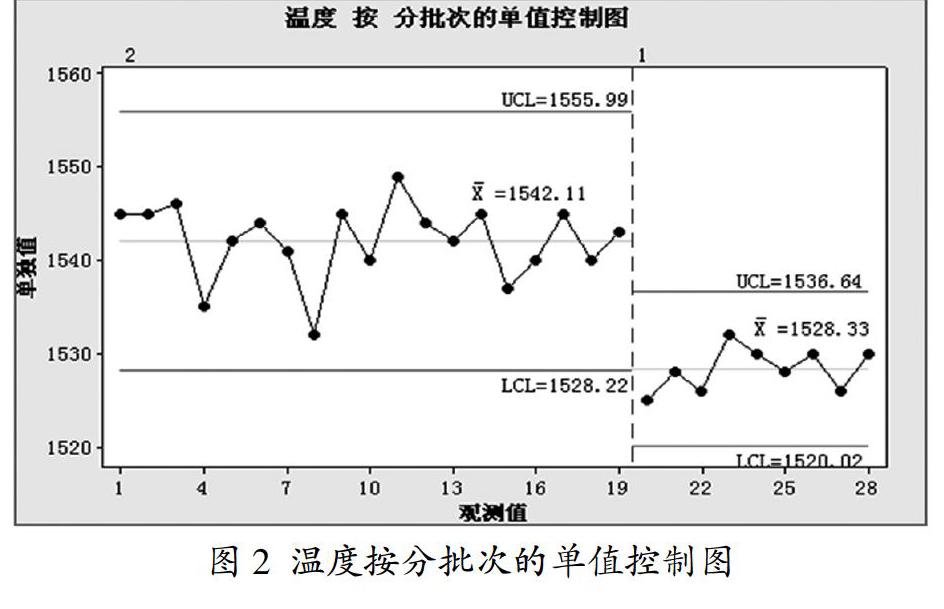

该批高强度带肋钢筋T6(600系列)在中班生产,保护浇注期间只有四个流在浇注,中包温度普遍偏上限,具体见图2温度按分批次的单值控制图,2是有纵裂纹的中包温度单值控制图,1是无裂纹的中包温度单值控制图,从控制图上可以看出,有纵裂纹的中包温度目标过热度较高,再加之是保护浇注,出结晶器坯壳表面温度高,极易受到喷淋不对中等冷却不均匀影响,使其产生角部纵裂。

2.2 高强度带肋钢筋成品缺陷处取样金相分析

高强度带肋钢筋成品在缺陷处取样,进行金相分析,发现通条性微小折叠处出现0.2-0.3mm的微裂纹,在裂纹头部出现部分脱碳及氧化现象,见图3该两炉成品轧制缺陷凹坑、掉肉、结疤、翘皮、通条性微小折叠等与该两炉高强度带肋钢筋的铸坯表面出现较为明显的角部纵裂、重皮存在一定的关系,可以判定是产生轧制结巴、凹坑掉肉的主要原因。

3 结束语

从本文对有缺陷的两炉高强度带肋钢筋的铸坯质量现场表面检查、连铸工艺查看、轧制前的铸坯检查记录,铸坯表面出现角部纵裂、重皮原因分析,得出此次轧制缺陷与铸坯表面出现角部纵裂、重皮存在一定的关系,是产生轧制后结巴、翘皮、通条性微小折叠的主要原因。

经过缺陷处取样进行金相分析,再次确定此次轧制缺陷与铸坯表面出现角部纵裂、重皮存在一定的关系,是产生轧制后结巴、翘皮、通条性微小折叠的主要原因。

参考文献:

[1]王建新.HRB500E热轧带肋钢筋表面缺陷的原因分析[J].新疆钢铁,2019(02):25-27.

[2]卢俊,王倩,杨忠民,等.铌微合金化热轧带肋钢筋表面裂纹研究[J].钢铁,2007(01):35-38.