多弯曲多形孔复杂边界钣金件级进模的开发

2020-06-01王利黄昭明赵恒文沈晨

王利, 黄昭明, 赵恒文, 沈晨

(1.宣城职业技术学院 机电与汽车学院, 安徽 宣城 242000;2.马鞍山市汽车冲压模具先进设计工程技术研究中心, 安徽 马鞍山 243031; 3.无锡九和模具有限公司 技术部, 江苏 无锡 214142 )

0 引言

级进模是冲压生产车身覆盖件所广泛应用的一种装备,该装备可大幅提高车身复杂结构钣金件的生产效率[1].为进一步提高级进模的性能,近年来学者们对特征形状制件(特征件)的冲压成形仿真进行了大量的研究[2-3],这些研究主要是针对多弯角制件、筒形件、盒形件等的开裂、起皱、回弹和成形不足等成形性问题进行的预测,其结果表明合理的工艺方案和工艺参数能够改善制件的成形性问题.也有一些学者对特征件的级进模结构进行了研究[4-6],结果表明合理的设计方法可提升级进模的出模效率.然而,目前采用全工序法级进模设计技术并结合实冲试验,从多弯曲多形孔特征件冲压成形的角度探讨零件外部边界与内部形孔误差的相关研究较少.基于此,本文对多弯曲多形孔复杂边界钣金件的全工序成形进行有限元分析,并通过设计合理的毛坯排样方案开发一种多弯曲多形孔复杂边界钣金件的级进模.

1 冲压工艺分析

图1为某多弯曲多形孔复杂边界钣金件三维UG数模.该制件采用深冲用热轧软钢SPHE,板料厚度为1.5 mm,外形尺寸为335.0 mm×202.0 mm×59.5 mm.图1中a为冲圆孔, b、g、j、l、o、r为弯曲, c、d、i、n、p为冲异形孔, e为成形, f、k、q为修边, h、m为翻孔.由图1可知,该制件具有多处弯曲和多处冲圆孔与冲异形孔,且制件的外部边界与内部形孔较为复杂.该制件的这些特征易使冲压成形后的板料产生开裂或起皱等成形性问题,且难以预测制件形面上的孔位精度以及边界误差等问题,进而易造成多弯曲多形孔复杂边界钣金件级进模的开发失败.

图1 多弯曲多形孔复杂边界钣金件的三维UG数模

为解决上述问题,本文提出如下冲压成形思路:首先,进行全工序冲压成形仿真分析和有限元建模,以满足板料不开裂、不起皱等成形性要求;然后,确定合理的冲孔和弯曲组合与分步,以确保冲压后的孔洞位置的精度符合要求;最后,通过激光料带试模法逆向设计修边工位,以满足制件的边界误差要求.

2 冲压成形仿真分析

2.1 毛坯排样设计

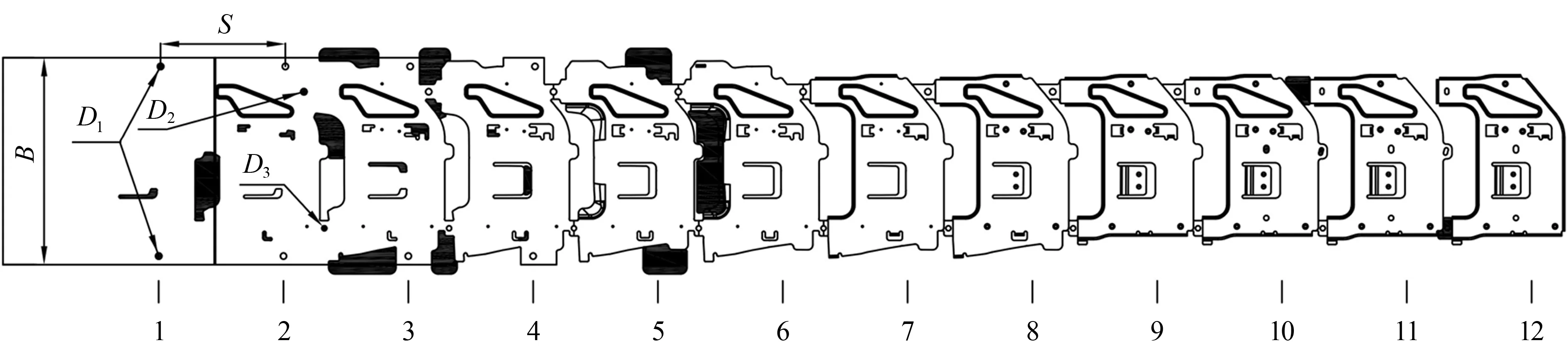

毛坯排样具有多样性[7].多弯曲多形孔复杂边界钣金件排样的基本方案为单排排样和双侧载体,如图2所示.图中12工序方案依次为“冲孔和修边(1)、修边(2)、修边(3)、修边(4)、修边和成形(5)、修边(6)、弯曲(7)、冲孔和翻孔(8)、弯曲(9)、修边和冲孔(10)、冲孔(11)、弯曲和切断(12)”.

图2中排样的基本参数为:条料宽度B=335.00 mm,条料每次送进步距S=202.00 mm,首次导正孔直径D1=Φ10.15 mm,二次导正孔直径D2=Φ10.15 mm,D3=Φ8.15 mm,坯料X和Y方向搭边量a=b=0 mm,分步冲切接刀量c≥3.00 mm[9],材料的利用率η=70.04%.

图2 毛坯排样的CAD设计图

排样的制作方法为:将卷料送入模具后,先采用导料板和垫板对板料进行粗定位,然后再采用2个Φ10 mm的导正销对板料精密定位,定位精度为0.01 mm.为提高板料冲压的稳定性与刚度,在第2工位处再以1个Φ8 mm和1个Φ10 mm的导正销对板料进行精度定位.

2.2 全工序有限元仿真

深冲用热轧软钢SPHE钢的材料性能参数如下:杨氏模量为2.1×104N/mm2,泊松比为0.30,密度为7.8×104kg/mm3,硬化曲线为Approximation,屈服面为Hill,屈服强度为255.8 MPa,抗拉强度为303.1 MPa,各向异性系数平均值rb为1,拟合参数M为2,双轴应力因子Biax为1.2,成形极限曲线为Arcelor V9 A1.该材料的材料性能参数由AutoForm材料库导入[8].

考虑成形仿真过程对实冲试验过程的影响,在所制定的12工序毛坯排样方案中,通过分解与再组合确定零件的全工序仿真.仿真包含1个成形工序和3个弯曲工序,其中在第2弯曲工序和第4弯曲工序仿真前,毛坯边界和孔洞均应用2D切割仿真,即全工序有限元仿真方案为“成形—弯曲—弯曲—弯曲”.图3为本文所建立的坯料全工序有限元模型.图3中1为成形凸模,2为成形凹模,3、6、10为弯曲块,4、8、11为弯曲支撑块,5、7、9为弯曲压料板.

图3 坯料的全工序有限元模型

2.3 仿真结果分析

对图3模型进行仿真的结果如图4所示.由图4可知,板料厚度的最大值为1.66 mm,最小值为1.26 mm.该厚度值达到厚度减薄量控制要求(±20%之间)[10],因此可判定板料未发生开裂和起皱等成形性问题.

图4 板料厚度的仿真结果

确定板料弯曲厚度后,还需控制制件上的孔洞位置精度及其边界误差.对此,本文通过以下方案解决该问题:①通过合理的冲孔工序和弯曲工序的组合与分步,确保冲压后的制件孔洞位置精度符合要求;②因制件弯曲后的边界误差主要是由第5工序决定的,且仿真过程与实际试模在冲床、模具以及材料方面存在不确定性,因此应用激光料带试模法逆向设计修边工位以减小制件的边界误差[11].

3 级进模设计与实冲验证

3.1 级进模的结构设计

级进模的结构设计主要包括正倒装关系、导向方式、卸料方式3个要素.图5为多弯曲多形孔复杂边界钣金件级进模的整体装配模型,该模型的整体装配闭合外形尺寸为2 668.2 mm×1 000 mm×879.2 mm.图5中1为下垫脚,2为导腿,3为上垫脚,4为上模板,5为下模板,6为起吊棒,7为大导柱导套.

图5 级进模的整体装配模型

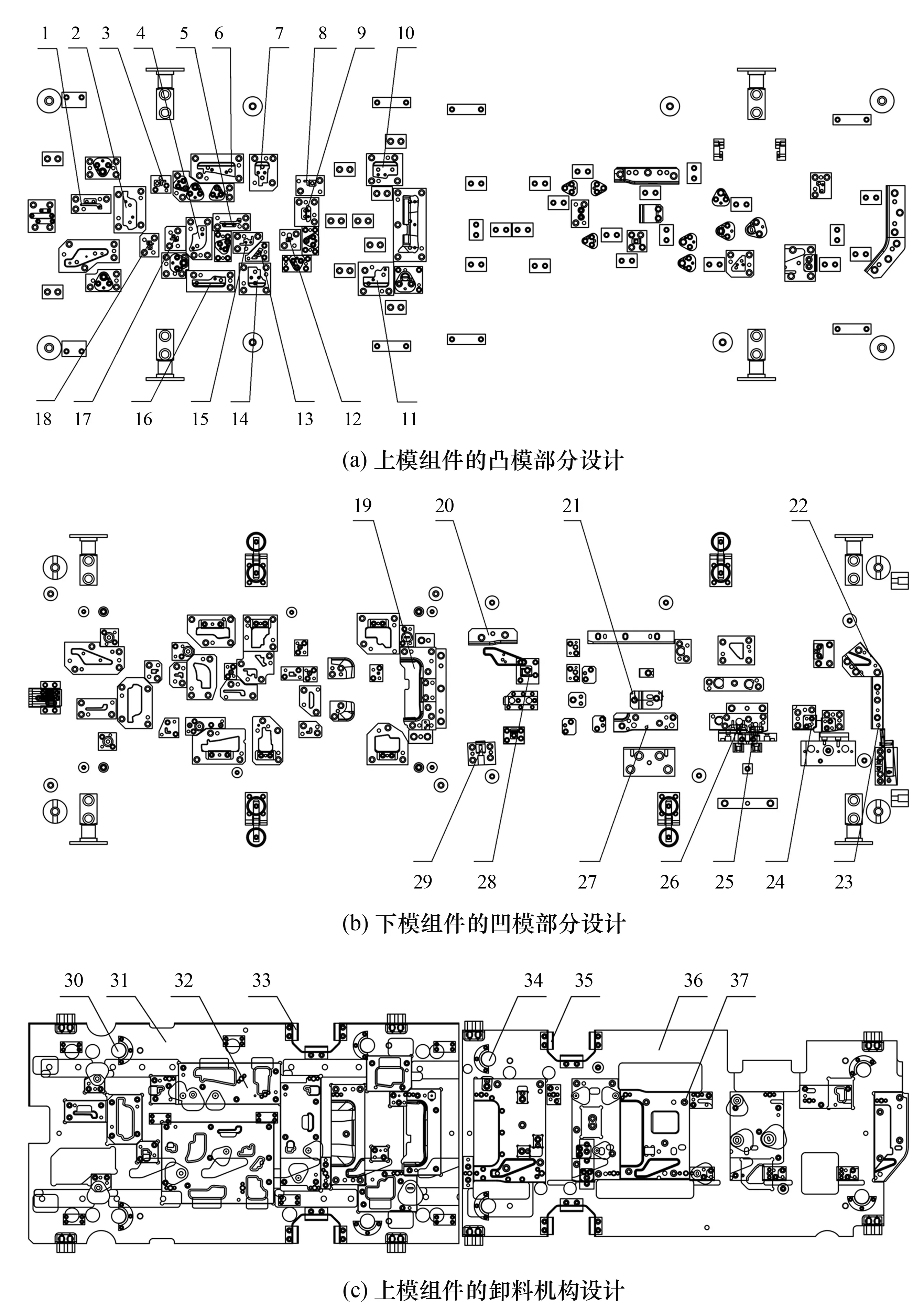

图6为级进模的上、下模组件的凹模部分和上模组件卸料机构的设计.该模具采用镶拼结构,凸、凹模分别装在上、下模板上.模具的往复冲压运动和卸料运动分别由外导向方式和内导向方式实现,其中往复冲压运动由4组上模板、下模板、大导柱导套组成的4角大导柱导套模架实现,往复卸料运动由2组导腿、滑块和2组小导柱导套组成的4角小导柱导套模架实现.模具采用分段式卸料板卸料,卸料力由氮气弹簧实现(弹力大小可调节),卸料板可对工作时的凸模起到导向和保护作用.

3.2 关键工位局部结构的设计

3.2.1修边工位 因CAE所展开的复杂边界平面坯料通常需要通过多次分步修边工艺才能制备,因此本文在图2和图6中的第1至第6工位上设计了6个工序进行分步修边.图6(a)中2、4、13为边k分步修边凸模, 6、7、10为边q分步修边凸模, 11、14、16为边f分步修边凸模, 1、5、9为异形孔c分步修边凸模, 3、8为异形孔p分步修边凸模, 12、18为异形孔d分步修边凸模, 15、17为异形孔i分步修边凸模.由图6可知,坯料内外边界冲切为多次冲切,其中坯料的内边界冲切(包括圆孔和异形孔冲切)由上述凸模与图6(b)中的凹模相结合完成.为防止多次冲切造成的不完全冲切或断面重复冲切,在同一部位进行两次分步冲切时,预留3.00 mm的接刀量.

图6 级进模上下模组件的设计结构

3.2.2弯曲工位 因制件的多弯曲特征需要通过多次弯曲工艺才能完成,因此本文在图2和图6所示的第7、第9和第12工位设置了弯曲工序.图6(b)中19为位置b弯曲凹模, 20为位置g弯曲凹模, 21为位置l弯曲凹模, 22、23为位置j弯曲凹模, 24为切断凹模, 25为位置n冲异形孔凹模, 26为位置a冲圆孔凹模, 27为位置o弯曲凹模, 28为位置i弯曲凹模, 29为位置r弯曲凹模.坯料的内外弯曲形状由上述凹模与图6(a)中的凸模相结合完成,显然通过3次分步弯曲增大了弯曲凸、凹模的布置空间,改善了定位块与镶块对第7工位、第9工位和第12工位的弯曲凸、凹模的定位与支撑作用,即增强了弯曲凸、凹模的工作强度.

3.2.3侧冲孔工位 因多形孔的制件需要通过分步修边冲切才能实现,因此本文在制件弯曲面上完成形孔冲切时,首先设置弯曲工序,然后再设置冲孔工序,由此可避免形孔的变形和位置的偏移.为实现上述方法,在实施水平冲圆孔a和冲异形孔n时设计1个侧冲孔斜楔机构,如图6(b)中的25所示的冲异形孔凹模n和26所示的冲圆孔凹模a.该斜楔机构通过驱动器驱动滑块来带动安装在滑块上的异形孔冲头25和冲圆孔冲头26,并完成第11工位冲圆孔a和冲异形孔n的冲切.

3.3 实冲验证

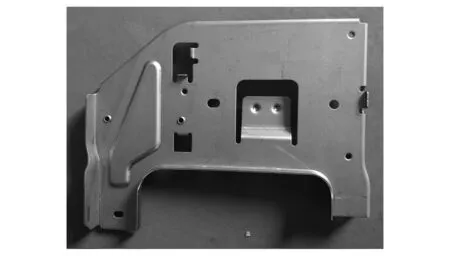

试模用材料为宝钢深冲用热轧软钢SPHE,厚度为1.5 mm,试模压力机型号为扬锻YPM-630.多弯曲多形孔复杂边界钣金件实冲产品如图7所示.由图7可以看出制件表面光滑,无起皱与破裂等其他成形性问题.经检具与三维坐标测量机检测,实冲产品的孔洞位置精度和弯曲后的制件边界误差满足相关要求.

图7 多弯曲多形孔复杂边界钣金件的实冲产品

4 结论

对本文提出的多弯曲多形孔复杂边界钣金件的毛坯排样方案进行全工序有限元仿真的结果表明,其全工序冲压成形性能良好.基于全工序方法设计的级进模的实冲试验结果显示,该级进模所冲压的产品表面光滑,无起皱与破裂等成形性问题,且产品的孔位精度和弯曲后的制件边界误差均满足设计要求.以上结果表明,本文设计的毛坯排样方案及其级进模能够很好地解决冲压多弯曲多形孔复杂边界钣金件过程中出现的起皱、破裂等成形性问题,进而能有效提高产品的成形质量和生产效率.本文技术方案可为其他形状的复杂钣金件级进模的开发提供参考.