甲醇精馏工艺参数的优化

2020-05-29叶田友

叶田友

(山西焦煤五麟煤焦开发有限责任公司,山西 吕梁 032202)

引 言

甲醇是一种无色透明且具有浓烈气味极易挥发的有毒性液体,作为化工产业必不可少原料,可参与诸多化学反应以制备甲酸、乙酸、氯甲烷等有机产品。近年来,随着我国化工行业的发展和能源结构的转变,甲醇的应用范围越来越广,应用量也越来越大。在实际制备过程中,除了采用传统的有机物合成外还可采用人工合成蛋白制备甲醇。然而,在实际制备过程中所得到粗甲醇中含有一定量的醚、酮以及高级醇等杂质[1]。为此,制备所得的粗甲醇还需经过精馏操作得到精甲醇。我厂基于三塔精馏技术实现对粗甲醇的精馏操作,以达到提高精制甲醇的精度。经统计可知,基于当前的精馏流程其耗能占甲醇整个生产流程的20%,因此需对甲醇精馏工艺参数进行优化设计。

1 甲醇制备工艺概述

在实际生产过程中,不论采用何种催化剂(铜基催化剂和铬锌催化剂),由于反应过程中受到温度和压力的影响,在其产物中始终还有一定的杂质,主要成分有水、醚、酮等有机杂质混合液。通常,将所制备的粗甲醇分为轻组分、甲醇以及重组分三类。其中,清组分为沸点低于甲醇的杂质,重组分为沸点高于甲醇的杂质。

粗甲醇中所含杂质中,主要归类为水、有机物以及乙醇三类。其中,水较为特殊且含量较少可采用常规手段进行分离;乙醇的含量同样少,但其对甲醇质量的影响因子较大,故精馏时着重对乙醇进行处理。粗甲醇的精馏工艺的原理为:利用粗甲醇中杂质和甲醇的挥发性不同,采用蒸馏的方法对其进行分离[2]。目前,实际应用中的甲醇精馏流程有单塔流程、双塔流程以及三塔流程。

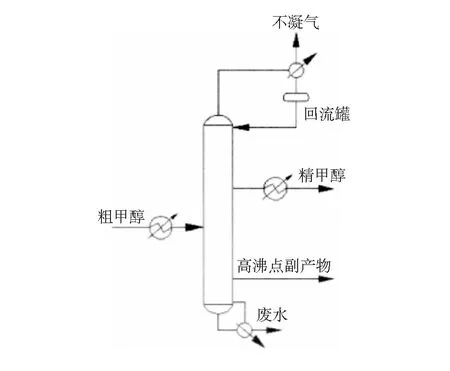

单塔精馏流程仅依靠精馏塔对粗甲醇进行蒸馏操作,使得轻组分从精馏塔塔顶分离,重组分作为残余液体从精馏塔塔底排出。该精馏流程具有成本低、结构简单的优势,但是此流程下获取甲醇的纯度不高。单塔精馏流程如图1所示。

图1 单塔精馏工艺流程图

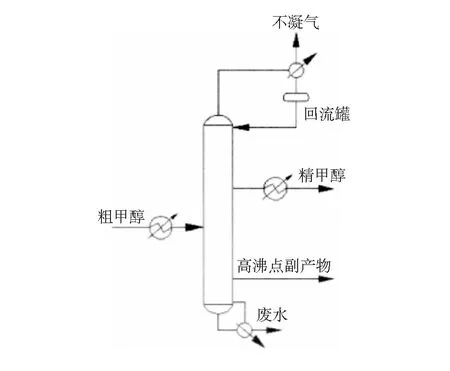

双塔精馏工艺由预精馏塔和主精馏塔完成,其工艺流程图如第59页图2所示。

如图2所示,预精馏塔为单塔精馏的环节,双塔精馏工艺对预精馏塔中所得重组分杂质进行在主精馏塔再处理,从而提升最终获取甲醇的纯度[3]。双塔精馏工艺适用于我国中小甲醇生产企业。

图2 双塔精馏工艺流程图

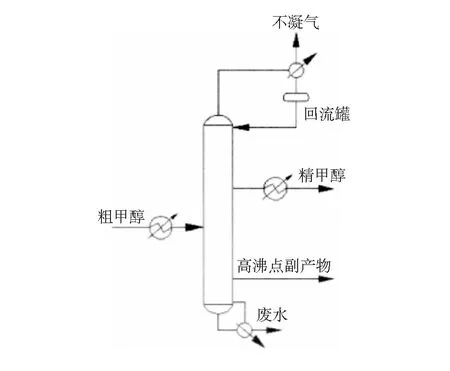

三塔精馏工艺由预精馏塔、加压精馏塔和常压精馏塔共同完成,其工艺流程图如图3所示。

图3 三塔精馏工艺流程图

目前,我厂所采用的精馏工艺为三塔精馏工艺,实现对粗甲醇的三次蒸馏处理,以确保获得更高纯度的甲醇。本文着重对三塔精馏工艺中的关键参数进行优化,在保证甲醇纯度的同时达到节能的效果[2-3]。

2 甲醇精馏工艺流程的模拟

本文采用模拟分析的手段对甲醇三塔精馏工艺参数进行优化,所采用的软件为Aspen Plus软件。本节基于Aspen Plus软件建立甲醇精馏工艺流程的模型。我厂当前所采用三塔精馏工艺的的产量为60万t/a。三塔精馏工艺中,预精馏塔承担着粗甲醇的大部分精馏任务,加压精馏塔和常压精馏塔除了承担部分精馏任务外,其目的主要在于降低热能消耗[4]。

2.1 粗甲醇精馏要求

粗甲醇经三塔精馏工艺后其所得甲醇含量不小于99.9%,经甲醇中乙醇含量不大于10×10-6,整个工艺流程中甲醇的回收率不得小于99%。

2.2 甲醇精馏模拟工艺流程的搭建

2.2.1 预精馏塔工艺流程的模拟

根据实际生产过程中预精馏塔的工艺流程,基于Aspen Plus软件建立对应的模拟流程图,且进入预精馏塔中粗甲醇的相关参数如表1所示。

表1 预精馏塔进料参数

2.2.2 加压精馏塔工艺流程的模拟

根据实际生产中加压精馏塔的工艺参数,在Aspen Plus所搭建模拟流程的相关参数如表2所示。

表2 加压精馏操作参数

2.2.3 常压精馏塔工艺流程的模拟

根据实际生产中加压精馏塔的工艺参数,在Aspen Plus所搭建模拟流程的相关参数如表3所示。

表3 加压精馏操作参数

3 甲醇精馏工艺参数的优化

3.1 预精馏塔工艺参数的优化

影响预精馏塔甲醇纯度及耗能的因素包括理论板数、质量回流比、采出率、进料位置、工艺萃取水量以及不凝气放空温度等[5]。因此,针对预精馏塔工艺参数的优化主要从以下几项参数着手。

1) 理论板数直接影响质量回流比。理论研究表明,理论板数增加会导致质量回流比减小,其对其影响拐点的理论板数为35。而且,当理论半数小于35时,会增加预精馏塔的热负荷和操作费用。因此,理想理论板数为35块。

2) 随着质量回流比的增加,虽然提升了粗甲醇组分的分离程度,但是会增加系统的热负荷,进而增加能耗。因此,综合分析组分程度和耗能因素,选用最佳回流比为75,塔顶最佳采出率控制在0.85%。

3) 经理论分析可知,当进料位置在10块板以上时,精馏塔中丙酮的含量超过15×10-6;而在10块板以下时,其丙酮含量低于15×10-6达到了分离要求。但是,考虑到节能的目的,当进料板位置在17块板以下时,其热负荷基本稳定且热负荷也较低。因此,选用进料板的位置在第17块板。

此外,综合考虑丙酮分离效果和经济性因素,应将工艺萃水量控制在5 500 kg/h,不凝气放空温度控制在42 ℃。

3.2 加压精馏塔和常压精馏塔工艺参数的优化

综合上述分析手段,对加压精馏塔和常压精馏塔的工艺参数进行优化,其最终优化结果如表4所示。

表4 加压精馏塔和常压精馏塔工艺参数的优化结果

经上述优化后的工艺参数应用于我厂甲醇精馏工艺流程中,其应用效果主要体现为以下两点:第一,甲醇的回收率从优化前的99%改善为当前的99.3%;第二,甲醇精馏工艺的总能耗降低约11.1%。

4 结语

在当前甲醇制备工艺中,不可避免地在甲醇产品中夹杂着水、乙醇、醚、酮等杂质,影响着甲醇的应用场合,且我厂甲醇精馏工艺的耗能较大约占整个甲醇制备流程的20%。为此,对我厂三塔精馏工艺流程中预精馏塔、加压精馏塔以及常压精馏塔中理论板数、质量回流比、进料位置等参数进行优化。实践表明,基于优化后的甲醇精馏工艺参数可提升甲醇的回收率为0.3%,节能效率约为11.1%。