螺旋扭曲管用于燃气轮机进气温度调节换热器的可行性研究

2020-05-28涂爱民刘世杰莫逊朱冬生尹应德

涂爱民,刘世杰,莫逊,朱冬生,尹应德

(1 中国科学院广州能源研究所,广东广州510640; 2 中国科学院可再生能源重点实验室,广东广州510640;3 广东省新能源和可再生能源重点实验室,广东广州510640)

引 言

目前我国的燃机热电项目作为电网调峰机组运行越来越普遍,受制于燃机的运行调节方式,当燃机以部分负荷运行时,热耗率会增加,但通过加热燃机入口空气,可有效提高燃机部分负荷运行效率。基于燃机电厂所在地年平均工况进行进气温度调节的换热器,一般设置在进气室前端,既可以做进气加热器用,夏季室外环境温度较高时也可以做冷却器用。燃机进气温度控制系统专用换热器是燃机进气温度控制系统中的关键设备,对提高机组运行效率和设备运行可靠性起着重要作用。专用换热器的结构设计优化关系到整个燃机系统运行的安全性和经济性。燃机进气温度控制专用换热器具有大跨度、迎风面大和高位布置的特点,因此对换热器的选择和设计有特殊的、更严格的要求[1-4]。传统进气加热器根据加热热媒的不同,有进气热水加热(IWH)(利用余热锅炉低温余热)和进气抽气加热(IBH)(利用压气机中段排气)两种加热方式。当压气机IBH 全开时,抽气量为压气机流量的5%[2];IBH 加热方式使压气机耗功增加,降低了燃机发电效率。IWH 利用余热锅炉低温省煤器热水来加热燃机进气,可以减少IBH系统的抽气阀门开度,降低抽气量,在部分负荷工况下,起到优化进气加热系统、提高燃机部分负荷经济性的目的。而通过管内媒介的切换,在夏季高负荷运行时,配合冷源系统还可以作为进气冷却器使用,有助于提高燃机进气量和机组产能,IWH 就成为冷热两用的进气温度调节换热器。

目前,燃机进气温度控制系统换热器一般采用钢铝翅片管,尽管翅片管换热器可以获得相对较高的换热效率,但对于燃气蒸汽联合循环发电机组,由于进气量大,允许压降低,因而设计的进气加热器迎风面尺寸较大(以PG 9171E 燃机联合循环为例,其燃机单面进气,迎风面积达180 m2,进风量450 kg/s),这种大跨距的换热器很容易产生振动,损伤焊口,造成破裂及中间加热液渗漏等问题;另一方面,在翅片肋脚处容易产生积灰现象,不易清洗,增加表面污垢热阻,降低换热效率;此外,用于冷却时,还存在管外凝结水积聚于翅片肋脚处腐蚀换热管的风险[5-10]。近些年,螺旋扭曲管作为一种高效且无振动的强化换热元件在高效换热设备的应用得到国内外学者的关注[11-18]。从国内外研究可以看出,扭曲管换热器管程强化传热性能的研究基本上已经得到共识,对影响综合传热性能的Reynolds数、Prandtl 数以及扭曲管导程、压扁程度等几何参数也给出了较为准确的最佳取值范围,但对于壳程的强化传热性能目前还停留在定性分析上,并未给出定量的最佳取值[19-21]。其中一个主要原因是对壳程的研究需要建立换热器整体模型,而由于扭曲管本身并非对称结构,在模型的简化上存在问题,当前对扭曲管换热器壳程的研究模型都仅为几根管到几十根管的小模型,与工业应用的真实情况存在较大的差距,且由于扭曲管结构复杂,离散模型时的网格数非常巨大,要接近真实模型,对计算机的性能要求很高。因而,总体上对扭曲管的壳侧研究相对较少[22]。此外,从目前公开的文献中还可以看出,螺旋扭曲管主要用于管壳式换热器应用场合,而用于其他换热器形式的较少,尤其是对管外流体横向冲刷螺旋扭曲管的研究报道极少,只有莫逊等[18]、Li等[23-24]对烟气横向冲刷螺旋扭曲管换热器烟气余热回收换热器做过初步的模拟与实验研究,并与H 型翅片管换热特性进行了对比[25]。本文在对螺旋扭曲管特点进行介绍的基础上,对其在燃气轮机进气温度调节换热器中的应用进行了可行性分析,并模拟燃机进气专用换热器实际运行的工况,对螺旋扭曲管燃机进气加热器进行实验及工程应用研究,并重点测试了管外侧气流速度对传热和流阻性能的影响。

1 螺旋扭曲管换热器特点及替代传统翅片管可行性研究

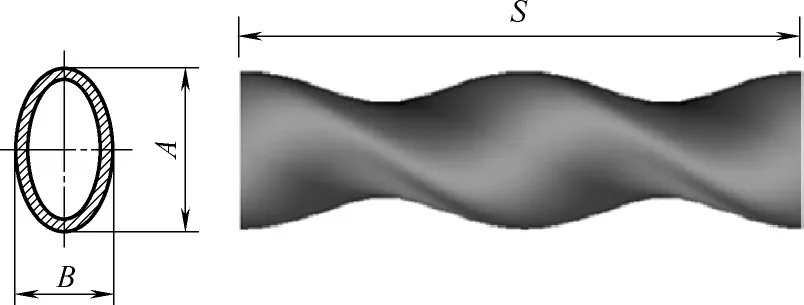

螺旋扭曲管的结构示意图如图1 所示,其中A为长轴、B为短轴、S为扭矩。由圆管压扁扭曲而成,沿管长方向呈螺旋状,流体在管内外流动时,在垂直于主流的方向产生二次流,加强流体对壁面边界层的扰动,从而提高流体的湍流度,增强流体的换热性能[23-26]。螺旋扭曲管每半个扭矩在长轴处都直接接触,如图2所示,可采用钢带捆扎或者点焊后便可形成一体化的管排,可大大提升其抗振动性能[27]。

图1 螺旋扭曲管结构示意图Fig.1 Structural sketch of spiral twisted oval tube

图2 一体化管排示意图Fig.2 Diagram of integrated pipe arrangement

燃机进气专用换热器具有跨距大、高位布置的特点,客观上要求换热器具有较好的抗振动性能。传统钢铝翅片管为了克服换热管的振动采取了一些加固措施,尽管在翅片与加固扁钢间采用了柔性材料,仍难免因柔性材料的老化导致翅片与扁钢直接接触摩损的现象,当维护更换不及时时会有翅片磨损扩大固定扁钢或钢架与管壁的间隙和振动加剧的现象,从而存在安全风险。采用螺旋扭曲管换热器则由于其自支撑结构特点,振动风险大大降低。该燃机进气专用换热器具有以下特点:

(1)采用螺旋扭曲管管型替代钢铝翅片管,管截面每一个螺矩在长轴端点处彼此直接接触形成自支撑,且管束通过钢带捆扎成整体,管束抗振动能力比单管大大提高(见文献[27]相关描述);

(2)螺旋流结构可以使得管外流体(空气)在垂直主流方向产生二次流,加强扰动,提高管外侧表面传热系数;螺旋扭曲管结构提高了管内侧流体的湍流度,降低边界层热阻,且相对于圆管,比表面积提高了2~3倍,管内侧表面传热系数得到明显加强;

(3)由于没有翅片,加上气流扰动,外表面不容易结垢,且表面清洗容易,便于维护;

(4)没有翅片管换热器的翅片破损方面的担忧,不存在翅片管接触热阻的问题,换热器运行过程中换热性能衰减极小;

(5)当螺旋扭曲管换热器作为空气冷却器使用时,由于管内工质呈螺旋流动,冷流体将在离心力作用下切近壁面旋流运行,有助于扩大换热温差,提高综合传热系数,更能发挥螺旋扭曲管换热器的优势;

(6)螺旋扭曲管由于具有与波纹管类似的弧形结构,且其特有的椭圆形或扁圆形截面能有效地避免卡门涡街的产生,所以能避免出现传统管壳式换热器的诱导振动,从而减少噪声和管子损伤;

(7)当用于进气气体冷却时,螺旋扭曲管的光滑表面结构,不会产生凝结水积聚存留导致的锈蚀管表面问题,且由于螺旋气流的扰动和卷吸作用,凝结水表面生长成聚过程中容易被气流带走,难以在表面积聚。

但由于螺旋扭曲管换热器通过提高比表面积来消除管内外流体对流传热系数的差距较为有限,因此以管基换热面积为基准的螺旋扭曲管换热器要比钢铝翅片管换热面积更大,才能满足同等换热量能力的要求。本文的工作就是考察可比较的换热器空间布局和质量条件下,采用螺旋扭曲管的燃机进气专用换热器换热性能逼近采用钢铝翅片管的燃机进气专用换热器换热性能的程度,进而考察螺旋扭曲管替代传统翅片管用于燃机进气换热器的可行性。

2 模拟工况实验研究

2.1 实验系统与测试方法

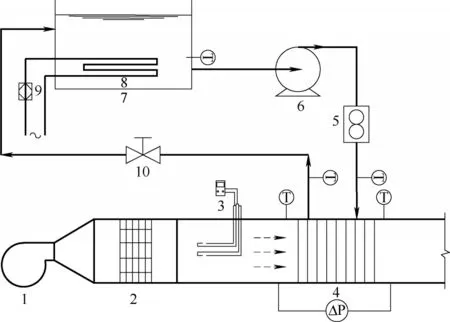

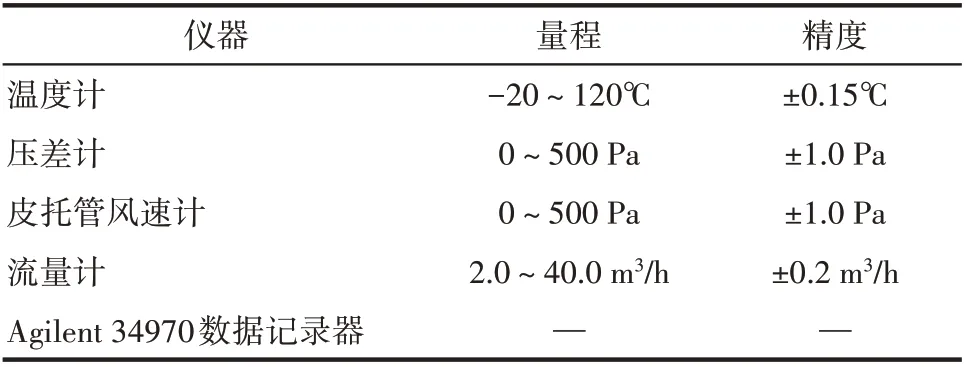

对管外侧的流体进行实验研究,模仿燃机进气加热器工程项目设计相同的热水进出口温度和进出气温度工况条件对螺旋扭曲管换热器进行测试。图3是测试系统示意图,实验分为两个回路,管外冷空气被管内热水加热升温后,热空气直接向大气排放。管内热水放热后,返回水箱中被加热器加热后被水泵重新打入管内进行换热。实验过程中,换热器管外侧流体为空气,空气横向冲刷管束,入口温度为15℃;管侧流体为热水,入口温度为65℃。保持管内水流速恒定0.3 m/s,不断改变管外空气进口流量。实验时管内侧热水入口流速控制在恒定值(0.3 m/s),由于仅是短时实验测试,不考虑污垢热阻的影响,且在实验温度变化范围内热水侧的物性可认为是不变值,则管壁热阻和管内对流热阻为常量,从而将总传热系数看作仅受管外对流传热系数影响的因变量。表1是换热器的结构尺寸。螺旋扭曲管换热器管基材质为304;碳钢铝翅片管翅片为双金属碳钢铝制翅片管(DR 型)实验数据来源于文献[28]。测试时水侧定性温度50℃,空气侧定性温度25℃,管内水流速0.3 m/s。表2是测量仪器参数,根据测量仪器精度及实验测量范围得到的传热系数实验测量最大相对误差为±2.77%,风侧阻力实验测量最大相对误差为±0.82%。

表1 螺旋扭曲管换热器与钢铝翅片管换热器结构尺寸Table 1 Structural dimensions of spiral twisted oval tube heat exchangers and steel and aluminum rolled finned tube heat exchangers

图3 测试系统示意图Fig.3 Schematic of test system

表2 测量仪器参数Table 2 Parameters of measuring instrument

2.2 数据处理

为对换热器的传热性能及压降性能进行分析,需要对测量出来的数据进行处理,总换热量Q 计算如下[29-30]

式中,qm为质量流量,kg/s;cp为比定压热容,kJ/(kg·K);Δt为进出口温差,℃。

总传热系数K满足

式中,A为空气侧总换热面积,m2;ΔTm为对数平均温差,℃;hw为水侧传热系数,W/(m2·℃),对于螺旋扭曲管管内对流换热,采用文献[29]公式,对于圆管采用Dittus-Boelter 经验公式;Aw为水侧换热面积,m2;di和do分别为基管内外径,m;λwall为管壁热导率,W/(m·K);l为基管长度,m;ha为空气侧传热系数,W/(m2·℃);Aa-t为管外壁和空气的接触面积,m2;Af为翅片面积,m2;η为翅片效率。

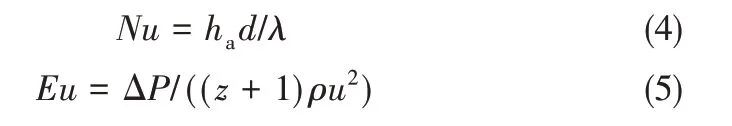

无量纲Nusselt 数Nu 和Euler 数Eu[26]用于表征流体的传热及压降特性,其计算如下

式中,d 为管外侧当量直径,m;λ 为空气的热导率,W/(m·K);ΔP 为空气侧压降,Pa;z 为管排数;ρ 为空气的密度,kg/m3;u为空气的速率,m/s。

2.3 结果分析

图4是两种管型换热器在不同管外流速下的总传热系数对比。其中双金属翅片管是基于管外翅片及管基换热面积的总传热系数,而螺旋扭曲管则是基于管外表面积的总传热系数。从对比可以看出,两种管型换热器总传热系数均随着管外风速的增大而增大,当风速由4.0 m/s 提高到10.0 m/s(即增大了1.5 倍),其中双金属翅片管总传热系数提高了62.9%,螺旋扭曲管换热器总传热系数提高了73.6%;在同样管内流速下,螺旋扭曲管可达到的总传热系数是双金属翅片管换热器的3.9~4.3倍;在测试流速范围内,螺旋扭曲管换热器随着管外风速的提高总传热系数提高的幅度要大一些。

图4 不同管外空气流速下的总传热系数对比Fig.4 Comparison of total heat transfer coefficient under different air flow rates outside tube

图5 管外侧传热系数随空气流速的变化Fig.5 Change of shell side heat transfer coefficient with air velocity

图5 为管外侧传热系数随管外空气流速的变化,从图中可以看出,随着管外空气流速的增加,螺旋扭曲管换热器及双金属型翅片管换热器的管外侧传热系数都在增大,但双金属型翅片管换热器管外侧传热系数的增加幅度相对螺旋扭曲管换热器增长幅度更小,变动范围36.3~70.7 W/(m2·K),而螺旋扭曲管换热器管外侧传热系数从88.0 W/(m2·K)增大到160.5 W/(m2·K)。双金属型翅片管换热器管外侧传热系数随管间风速变化趋势较为平缓,螺旋扭曲管换热器管外侧传热系数则在低风速区增长较快,高风速区增长趋缓。这是由于空气在螺旋扭曲管管束间流动时低流速区湍动性会比翅片管的高,从而提高了传热效率。

图6 为管外侧压降随空气流速的变化,从图中可以看出,随着空气流速的增大,螺旋扭曲管换热器及双金属型翅片管换热器的管外侧压降都逐渐增大,双金属型翅片管换热器管外侧压降变动范围45.2~198.0 Pa,螺旋扭曲管换热器管外侧压降变动范围为27.6~150.0 Pa,由于双金属翅片管翅片的影响,同样管间流速下阻力更大,且随着气流速度的增大,两者的差距更明显。从图6还可以看出,在同样允许阻力条件下,螺旋扭曲管换热器管间风速可以比双金属翅片管换热器大一些(大18%~30%),进而提高管外侧传热系数及总传热系数。

图6 管外侧压降随空气流速的变化Fig.6 Change of shell side pressure drop with air velocity

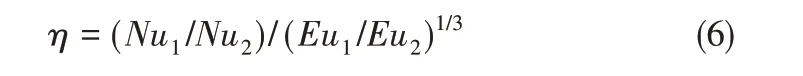

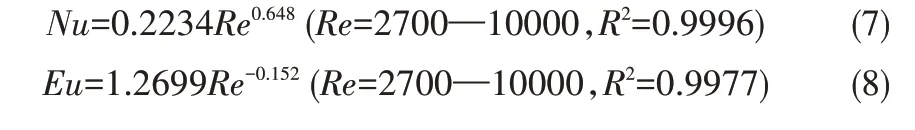

由于在实际工程应用中,需要综合考虑换热能力和压降两者对换热器的影响。为对比分析螺旋扭曲管换热器与双金属型翅片管换热器管外侧强化效果的差异,采用综合性能评价因子

式中,下角标1、2 分别表示螺旋扭曲管换热器与双金属型翅片管换热器。η 大于1 表明在同样的输出功率下螺旋扭曲管换热器输出热量大于双金属型翅片管换热器,反之说明在相同的输出功率下螺旋扭曲管换热器输出热量小于双金属型翅片管换热器。图7为综合性能评价因子随空气流速的变化,综合性能评价因子η 波动范围为1.31~1.52,说明从能效方面评价螺旋扭曲管换热器的性能比双金属型翅片管换热器有一定优势,且在低流速下优势更明显。

图7 管外侧综合性能评价因子随空气流速的变化Fig.7 Change of shell side comprehensive performance evaluation factor with air velocity

根据实验数据,拟合出螺旋扭曲管换热器管外侧Nusselt数和Euler数准则关系式分别为

3 应用案例分析

以某在建燃机电厂项目采用的E级PG9171E型机组为例,采用螺旋扭曲管进行进气加热器设计,并与原来的不锈钢铝翅片管设计方案从质量、外形尺寸、换热能力和阻力等几方面进行对比。方案设计时保持了原设计对换热器外形尺寸的总体要求,并在总体换热能力和系统阻力上满足设计要求。其进气加热器设计参数见表3,整台机组进气换热器分成7 个相同模块,采用螺旋扭曲管换热器和传统钢铝翅片管换热器的设计计算参数对比见表4。

表3 进气加热器设计介质参数(单模块)Table 3 Intake heater design media parameters(single module)

对比表4 可以发现,采用螺旋扭曲管替代不锈钢铝翅片管,虽然换热管质量有所提高,空气侧阻力略有增大(阻力增大了22.3%,换算成同等换热能力下阻力增大了14.7%),但整个模块的质量降低了3.2%,而同时换热能力也提高了6.7%,换热能力的提高增强了加热器对空气温度的调控能力(同等换热器质量下换热能力提高9.9%左右);重要的是螺旋扭曲管换热器的抗振动能力和抗污垢影响的换热性能衰减能力均明显提高,由于光管表面不易积水和纳垢,换热器性能受污垢影响小,不会因积垢和腐蚀而出现换热能力明显衰减的现象,可靠性明显增强;且由于清洗频次和每次清洗的时间大大降低,换热器的维护工作量会明显降低。此外,虽然换热管质量略有提高,但由于考虑材料成本和加工成本后的螺旋扭曲换热管单位成本明显低于钢铝翅片管,实际总造价将可以降低10%左右。

表4 两种换热器的设计计算参数对比(单模块)Table 4 Comparison of design calculation parameters of two heat exchangers(single module)

4 结 论

模拟燃气轮机进气加热器实际运行的工况,对螺旋扭曲管换热器和双金属翅片管进行实验及工程应用研究,得到的结论如下。

(1)螺旋扭曲管替代传统钢铝翅片管作为燃机进气换热器的换热元件,由于管子之间可形成自支撑结构,提升了换热器整体抗振动性能,降低了表面积灰和腐蚀风险。

(2)对采用螺旋扭曲管和双金属型翅片管的换热器进行了燃机进气加热器工况模拟实验研究,在测试工况范围内,螺旋扭曲管换热器管外侧传热系数及压降分别为双金属型翅片管换热器的2.20~2.45 倍和0.61~0.76 倍,而基于能效对比的综合性能评价因子为1.31~1.52,表明在燃机进气加热器运行工况条件下螺旋扭曲管换热器较双金属翅片管换热器在换热能力上具有一定的优势。根据实验测试情况,拟合出了管外侧的传热与流动阻力准确关联式。

(3)以实际应用案例为依据,采用螺旋扭曲管替代不锈钢铝翅片管作为进气加热器换热元件,在同样外形尺寸下,换热器换热能力略有提高,同时换热模块质量略有降低,但换热器阻力有所提高。该换热元件替代的重要意义在于克服了传统进气加热器抗振动能力差和表面清洗困难的问题,提高了设备运行可靠性,维护工作更为简单。