含油污泥热解工艺及目标产物定位

2020-05-27赵衡振陈德珍冯昱恒

赵衡振, 陈德珍, 洪 鎏, 冯昱恒

(同济大学 热能与环境工程研究所,上海 201804)

含油污泥主要来源于原油的开采、集输及炼制过程[1-2],通常由质量分数分别为30%~50%的水、30%~50%的油及10%~12%的固体组成[3],成分复杂、性质变化大、环境危害严重[4-5]。还有部分含油污泥是来自煤炼焦过程的煤焦油泥,通常为吸附煤焦油的黏稠混合物,主要成分为多环芳烃、酚、萘等有毒致癌物质。据估计,中国石化行业的含油污泥产量超过3 Mt/a[6],且不断上升;而煤焦油泥产量约为焦炭产量的0.2%[7],超过0.85 Mt/a。现阶段我国油泥的处理以填埋、焚烧为主[8-9],造成严重环境污染和巨大的资源浪费。

油泥热解是一种新型的油泥处理技术,因可回收油泥中的油而得到快速发展[10-11]。其处理油泥的量大,产生的NOx和SOx少,且能将重金属固定于热解炭中,污染小[12]。因此,热解成为目前含油污泥处理最受欢迎的技术之一。陈超等[13]利用回转式反应器研究了含油污泥连续热解系统的质能平衡及产物的组成,结果表明,热解油的产率达26.16%,有较高热值但品质不高,热解残渣可作为建材使用。王君等[14]利用固定床反应器考察了不同升温速率对罐底油泥和清罐油泥热解反应的影响,发现提高升温速率有助于C-H键的断裂和环化反应。Pnek等[15]研究发现,以CaO为添加剂可以提高油泥热解转化率。Lin等[16]研究发现,以KOH作为热解添加剂制得的油泥热解油的烃类组成更单一,黏度及平均相对分子质量也更小。Shen等[17]发现,油泥热解炭制得的灰分作为热解添加剂能够降低热解油的沸点,进而改善其质量。Cheng等[18]发现,以油泥热解炭制得的灰分作添加剂不仅可以提高油泥热解转化率,还可以减少油泥中N、S及O元素向热解油的迁移,进而改善热解油的质量。

完善的热解工艺包含经济的目标产物、合理的能量平衡及环境友好的排放特性等。然而,目前针对油泥热解产物的应用特性、热解过程中的能量平衡以及目标产物的经济性等方面的研究仍较少,哪种产物更适宜作为油泥热解的目标产物尚不明确。不同目标产物对应的热解工艺不同,如:回收油工艺需要挥发分(液体和不凝气的混合物)的冷凝系统;挥发分燃烧工艺则需要急冷和烟气净化系统。因此,目标产物不明确导致油泥热解工艺选择的困扰,成为目前困扰油泥热解工程实施的关键问题。

笔者选取3种来源不同的含油污泥,在研究其理化性质、热解产物的分布、能量份额及产物利用价值的基础上,结合系统能量平衡、产物品质及经济指标等综合分析,给出不同油泥热解目标产物和工艺选择的方法论,为含油污泥热解工艺的应用和进一步优化提供参考。

1 实验部分

1.1 实验材料

油泥样品为分别来自陕西某油田的落地油泥、罐底油泥和某焦化厂的煤焦油泥。3种油泥样品的照片如图1所示,其工业分析及元素分析数据见表1。由表1可见:落地油泥的灰分含量较高,热值较低;罐底油泥极为黏稠、挥发分含量很高,热值接近标准煤;煤焦油泥的固定碳含量较高,热值接近泥煤。

1.2 实验装置

油泥热解装置、热解炭气化与燃烧装置如图2所示。热解装置(图2(a))包含热解炉和产物收集系统;热解炭的气化和燃烧装置(图2(b))用以考察热解炭的气化供热可能性及其燃烧污染特性。文献[19-20]指出温度是影响油泥热解关键的因素,因此本研究主要讨论了热解温度这一关键条件对油泥热解特性的影响,以及选择不同目标产物时工艺的经济性。

图1 3种油泥的实物照片Fig.1 Pictures of three kinds of oily sludge(a) Spotted ground oil sludge; (b) Substrate sludge from oil tank; (c) Coke tar slime

表1 含油污泥性质分析Table 1 Property analysis of oily sludge

1) Mass fraction of proximate analysis; 2) Mass fraction of ultimate analysis;

Mar—Moisture as received; Aar—Ash as received; Var—Volatile as received; FCar—Fixed carbon as received;

Cd—Carbon of dry basis; Hd—Hydrogen of dry basis; Nd—Nitrogen of dry basis; Sd—Sulphur of dry basis

ar—As received basis; d—Dry basis

图2 油泥热解装置及热解炭气化与燃烧装置示意图Fig.2 Schematic diagram of pyrolysis system and chargasification & combustion system for oily sludge1—Nitrogen cylinder; 2—Pressure reducing valve;3—Flowmeter; 4—Pyrolysis reactor; 5—Sample material;6—Temperature controller; 7—Oil collector; 8—Icy water;9—Gas bag; 10—Air compressor; 11—Combustion reactor;12—Reaction vessel; 13—Mist filter; 14—Gas analyser;15—Gas treatment system(a) Pyrolysis reactor system;(b) Gasification and combustion reactor system

1.3 实验及分析方法

1.3.1 油泥热解

油泥热解实验:取均匀混合的油泥样品100 g置于反应器中,以升温速率20 ℃/min加热至设定工况温度(450、500、550、600 ℃)并恒温30 min,实验过程中以氮气为载气,流量为20 mL/min。热解液经过冷凝收集于冷凝瓶中并称重;热解完毕后剩余的固体为热解炭,收集称重。不凝气体用铝箔气袋收集,实验后4 h内完成测试,其质量用差减法获得。实验均重复3次。

1.3.2 热解炭燃烧和气化

热解炭燃烧实验:取粒径小于150 μm油泥热解炭样品15 g均匀铺于反应器内的反应皿中,将燃烧炉加热至850 ℃,自下方送风,空气流速3 L/min,并恒温30 min,同时用DX-4000烟气分析仪(Gasmet,芬兰)在线监测烟气中污染物的浓度,每5 s采样一次,测量值精确到0.01 μg/g。

热解炭气化实验:图2中反应器托架12为φ25 mm 的多孔钢丝网,垫上薄层陶瓷棉,取油泥热解炭样品15 g置于陶瓷棉上,用空气和纯氧配制富氧空气使O2的体积分数为30%,计算30 min内炭气化所需的理论空气量。温度达到850 ℃后按照理论空气量的40%自下方供气30 min,用 BK-G25M 型气体流量计(克朗仪器,上海)测量气体量,并用10 L的气袋收集所有气体,用 7820A 型气相色谱仪(安捷伦,美国)测试。

1.3.3 分析测试方法

油泥样品元素分析采用Vario EL III型元素分析仪(Elementar,德国)进行;热值由XRY-1A氧弹量热计(昌吉仪器,上海)测定;黏度采用 SV-10 振动式黏度计(艾安德,日本)测定。实验收集到的热解液通过WKT-A6全自动卡尔费休微量水分测定仪(维科特仪器,江苏)测定含水率。油泥硫含量采用5E-S3100A型库仑测硫仪(开元仪器,长沙)依据《煤中全硫的测定方法》(GB/T 214—2007)进行分析。热解过程中热解反应热采用Q600 SDT综合热分析仪(DSC)(TA仪器,美国)测量。

热解液经二氯甲烷萃取后,萃取相经二氯甲烷稀释200倍后利用GC-MS-QP2010型气相色谱质谱联用仪(岛津,日本)进行检测,Rtx-5MS型色谱柱(30 m×0.25 mm×0.25 μm)。程序升温:在35 ℃保持5 min;以5 ℃/min升温至250 ℃后保持3 min;接着以10 ℃/min升温至300 ℃,保持5 min,离子检测源的温度为200 ℃。色谱的最高峰根据NIST质谱数据库进行标定。不凝气体利用7890A型气相色谱仪(安捷伦,美国)进行分析,载气为氦气。

2 结果与讨论

2.1 热解终温对产物分布的影响

图3为不同热解终温下, 3种油泥热解产物的产率及变化趋势。不凝气(Gas)产量由质量守恒定律计算得到。由图3可见,3种油泥热解产生的不凝气的质量分数均低于7%,产率很低,而热解炭(Char)和热解液(Liquid)为主要产物。随着热解温度升高,不凝气产率均有所升高,热解炭产率降低,说明油泥有机物组分分解加剧、分子链断裂更加严重,产生了更多的小分子气体。

图3 3种油泥不同热解终温下热解产物分布Fig.3 Pyrolysis product distribution of three kinds of oily sludge at different temperatures(a) Spotted ground oil sludge; (b) Substrate sludge from oil tank;(c) Coke tar slime

热解炭的产率与灰分及油泥性质相关,如:落地油泥热解炭产率在52.80%~59.62%,煤焦油泥热解炭产率在69.16%~73.27%,均比较高。这与表1中其灰分的含量相对应。但是,罐底油泥的灰分含量较低、而其热解炭产率在45.05%~55.23%,说明罐底油泥所含重油热解时易焦化。

油泥中挥发分的含量是影响热解液产率的主要内在因素,高挥发分含量的油泥其热解油的产量较高[4]。3种油泥的热解液产率均在550 ℃时达到最大值,此时热解液产率按由高到低依次为罐底油泥、落地油泥、煤焦油泥,与其挥发分及水分含量之和的高低次序一致。当热解终温升高,热解液产率略有降低,与已有报道一致[20]。

2.2 油泥热解产物性质

2.2.1 油泥热解液成分分析

油泥热解液为油-水混合物。其中,罐底油泥、煤焦油泥热解液的含水质量分数约为15%,落地油泥热解液的含水质量分数约为70%。通常热解油是油泥热解的目标产物。落地油泥、罐底油泥和煤焦油泥的热解油产率最高分别为12%、43%、25%左右。图4分别为3种油泥热解油对应的总离子色谱图,经检测,含油污泥热解油成分基本可划分为多环芳香类化合物(PACS)、单环芳香类化合物(Monoaromatics)、脂肪类化合物(Aliphatics)和其他杂环及复杂结构的大分子(Others)4大类,分别统计各组分峰面积占总色谱峰面积的百分比,得到右侧对应的热解油各组分峰面积相对含量分布图。

由图4(b)可见,落地油泥热解油中脂肪类化合物的百分比达95%以上,不含杂环及氮类物质。当热解温度升高时,热解油中脂肪类化合物减少,且出现少量多环芳香类化合物,说明在热解过程中挥发分发生了一定程度的缩合。热解温度达到550 ℃后,特征峰的向右偏移也印证了这一点(图4(a))。

由图4(d)可见,罐底油泥热解油中多环芳香类物的百分比为80%以上,含量最多的2种组分为苯并菲和7-甲基苯并[a]蒽。由图4(f)可见,煤焦油泥热解油中多环芳香类化合物的百分比约90%,但其离子出峰时间早、多环芳香烃轻质化(图4(e));其中峰面积百分比较高的几种组分分别为萘、蒽、荧蒽、芘等,是煤焦油的主要成分[21]。这说明煤焦油泥中的煤焦油可在热解过程中直接挥发出来。总体上,在不同热解温度下,罐底油泥和煤焦油泥的热解油组分变化小,因其主要成分是芳香烃类化合物,受热时先挥发,较难分解。

落地油泥热解油轻质烷烃含量较少,重质烷烃含量较多,适合回收作燃料油使用。罐底油泥热解油中的苯并菲等组分,可作为化工原料(如合成液晶及发光材料的中间体)[22],煤焦油泥热解油组分主要为煤焦油成分,可回收作为煤焦油的原料。

图4 3种油泥不同热解温度下热解油的总离子色谱及有机组成Fig.4 Total ion current chromatograms and organics composition of the pyrolysis oil from three kinds of oily sludge at different temperatures(a),(b) Spotted ground oil sludge; (c),(d) Substrate sludge from oil tank; (e),(f) Coke tar slime

2.2.2 油泥热解液的理化性质

落地油泥的热解油呈黄棕色,罐底油泥的热解油呈土棕褐色且常温下呈蜡状,煤焦油泥的热解油呈黑褐色; 3种样品的热解油均有较强碱性,40 ℃时pH值均在8.5~9.5之间。

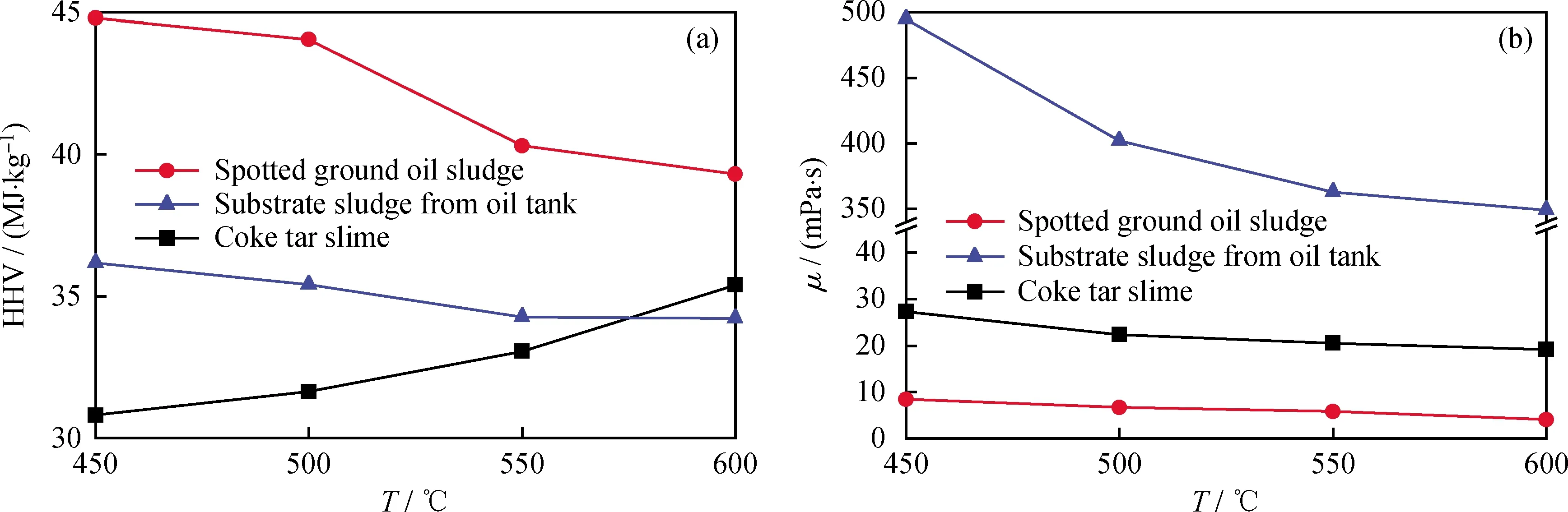

图5为不同热解温度下,3种油泥热解油的高位热值(HHV)和40 ℃时的动力黏度。由图5可见,落地油泥热解油热值最高,因其主要成分是烷烃。落地油泥和罐底油泥热解油的热值在热解温度升高时有所降低,因高温时其热解油中的多环芳烃明显增加,说明油泥热解过程中发生Diels-Alder反应脱氢成环,导致热解油氢/碳比减小。而煤焦油泥随热解温度升高裂解程度增加,热解油中的含氧基团脱除率升高,油的氢/碳比增加,因此其热解油热值升高。另外,检测发现罐底油泥热解油中硫质量分数高达1.365%。

由图5(b)可知,罐底油泥热解油黏度极高,其次为煤焦油泥,落地油泥最小。油品的黏度与其化学组成和馏程有关[23],煤焦油泥热解油虽然在馏程上较落地油泥热解油低,但是其含有的三环及三环以上的芳烃比重较大,而落地油泥热解油成分几乎全为直链烷烃,因此煤焦油泥热解油黏度较高。罐底油泥热解油黏度极大,这是由于罐底油泥热解油中胶质、沥青质及稠环芳烃组分之间的偶极相互作用、电荷转移π-π键作用及氢键作用使彼此聚集缔合成“超分子结构”[24]。随热解温度升高,3种油泥热解油黏度均降低;其中落地油泥热解油的黏度较低,接近柴油黏度(3.30 mPa·s)[25]。落地油泥和煤焦油泥热解油分别由直链烷烃和蒽、芴、荧蒽等芳香族化合物组成,黏度随温度变化相对平缓;而罐底油泥的热解油黏度下降较快,这可能是由于随热解温度升高热解油中“超分子结构”π-π 键和氢键减少所致。总体上罐底油泥热解油因过高的黏度可导致在其收集时凝结堵管,管道难以输送,需要采取措施促进其解聚、降低黏度,如催化热解等[16-18]。

图5 不同热解温度下3种油泥热解油的高位热值(HHV)和40 ℃时的动力黏度(μ)Fig.5 HHV and viscosity (μ) at 40 ℃ of three kinds of the pyrolysis oil produced at different temperatures(a) HHV; (b) Viscosity at 40 ℃

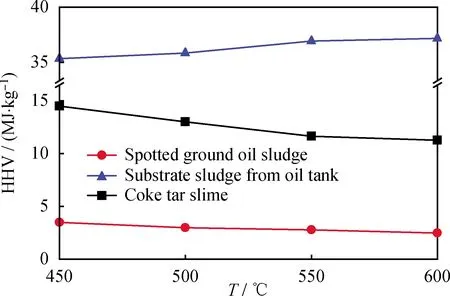

2.2.3 油泥热解炭的热值

图6为不同热解终温下,3种油泥热解炭热值的变化。由图6可见,罐底油泥热解炭热值较高,600 ℃时达到37.40 MJ/kg;随热解温度升高,煤焦油泥热解炭的热值略有降低,基本维持在 12.00 MJ/kg 左右;而落地油泥热解炭热值最低约3.00 MJ/kg;这是由于落地油泥无机物含量高。热解终温升高时落地油泥和煤焦油泥热解炭热值降低,是由于高温下挥发分的析出更彻底。而高温下罐底油泥热解炭热值升高,是由于罐底泥主要是胶质、沥青质等重质油的沉积物,灰分低(0.22%),温度升高时挥发分更多地析出;残留的焦炭中碳含量更高,因此炭的热值升高。

2.2.4 油泥热解炭的燃烧排放及气化特性

图7分别为罐底油泥和煤焦油泥在不同热解温度所得热解炭燃烧时污染物排放量(以每kg热解炭为基准)及气化产物组成。落地油泥热解炭热值偏低,没有作为劣质燃料的可能,气化也没有必要。由图7可见,罐底油泥和煤焦油泥热解炭燃烧时排放的特征污染物为SO2,其次是NO、N2O,其中罐底油泥SO2排放量在500 ℃时增加是由于热解导致硫在炭中的浓缩,罐底油泥SO2最高排放量是煤焦油泥的10倍多,说明罐底油泥热解炭含硫量较高,需要考虑其脱硫的问题。较高的热解温度有利于硫向油、气中迁移,降低炭的硫含量。总体上2个样品炭燃烧排放的污染物中NO2、HCN、HCNO及HCl含量都很低。因此油泥热解炭作为燃料使用时主要考虑其SO2的排放。由图7可见,2种油泥热解炭均能够产生以CO为主的可燃气,高位热值分别为5.63 MJ/m3和4.22 MJ/m3,产气量分别为4.5 m3/kg和1.9 m3/kg,气化效率约为70%,可以用于热解系统加热,并使得灰渣的残余油含量符合要求。

图6 不同热解终温下3种油泥热解炭的高位热值(HHV)Fig.6 HHV of the three kinds of char at different pyrolysis temperatures

图7 罐底油泥和煤焦油泥的热解炭燃烧时污染物的排放量及气化产物组成Fig.7 Emission of contaminants from the char combustion and composition of gasification products from the char(a) Pollutants in flue gas from char combustion ofsubstrate sludge from oil tank;(b) Pollutants in flue gas from char combustion of coke tar slime;(c) Gasification products from the char of substrate sludgefrom oil tank and coke tar slime(30%O2 enriched air,excess air coefficient=0.4)

2.2.5 油泥热解产生的不凝气体组成

图8为3种油泥在600 ℃热解终温时产生不凝气的组成。由图8可见,3种油泥热解产生的不凝气体(NCG)成分以H2为主,其次为CH4、CO2,而CO很少,说明不凝气主要由组分分子裂解而产生。落地油泥、罐底油泥和煤焦油泥的NCG的高热值分别为14.32、21.31和13.42 MJ/m3。由于热解产生的不凝气热值高、量少,因此首先应考虑将其燃烧为热解过程供能。

图8 3种油泥600 ℃热解产生的不凝气成分Fig.8 Non-condensable gas (NCG) composition produced by three kinds of oily sludge at 600 ℃

2.3 油泥热解过程的能量平衡及工艺经济性分析

2.3.1 油泥热解过程所需供热及产物的能量份额

由于油泥热解是一个加热过程,需对反应器供热。热解过程中需要的热量Q为:

Q=Q1+Q2+Q3

(1)

式(1)中,Q1是污泥中的水分自20 ℃起加热蒸发及水蒸气升温到最终温度T的吸热量,kJ/kg。

Q1=r×(2257.6+4.1868×(100-20)+

1.88×(T-100))

(2)

式(2)中,常压下100 ℃时水的汽化潜热为2257.6 kJ/kg;液态水比热为4.1868 kJ/(kg·℃);水蒸气比热为1.88 kJ/(kg·℃);r是物料的初始含水率,%。

式(1)中,Q2是物料升温及反应热量,kJ/kg;可以用下式计算[26]:

(3)

式(3)中,Cp,M、Cp,ch、Cp,v分别是干物料、炭和挥发分的定压比热容,kJ/(kg·℃);wM、wch和wv分别是干物料、热解炭和挥发分的质量分数,%;落地油泥和煤焦油泥干污泥的比热容取1.338 kJ/(kg·℃),炭的比热容1.012 kJ/(kg·℃)[27],而罐底油泥主要是沥青胶质,借助沥青的比热容取1.760 kJ/(kg·℃),挥发分的比热容参考文献[28]的附录部分;Qp为热解反应热,kJ/kg;由综合热分析仪测得落地油泥、罐底油泥和煤焦油泥的热解反应热分别为267.4、360.8和313.3 kJ/kg。

式(1)中,Q3为系统散热损失,难以直接计算,通常以系统需热量的5%计算。

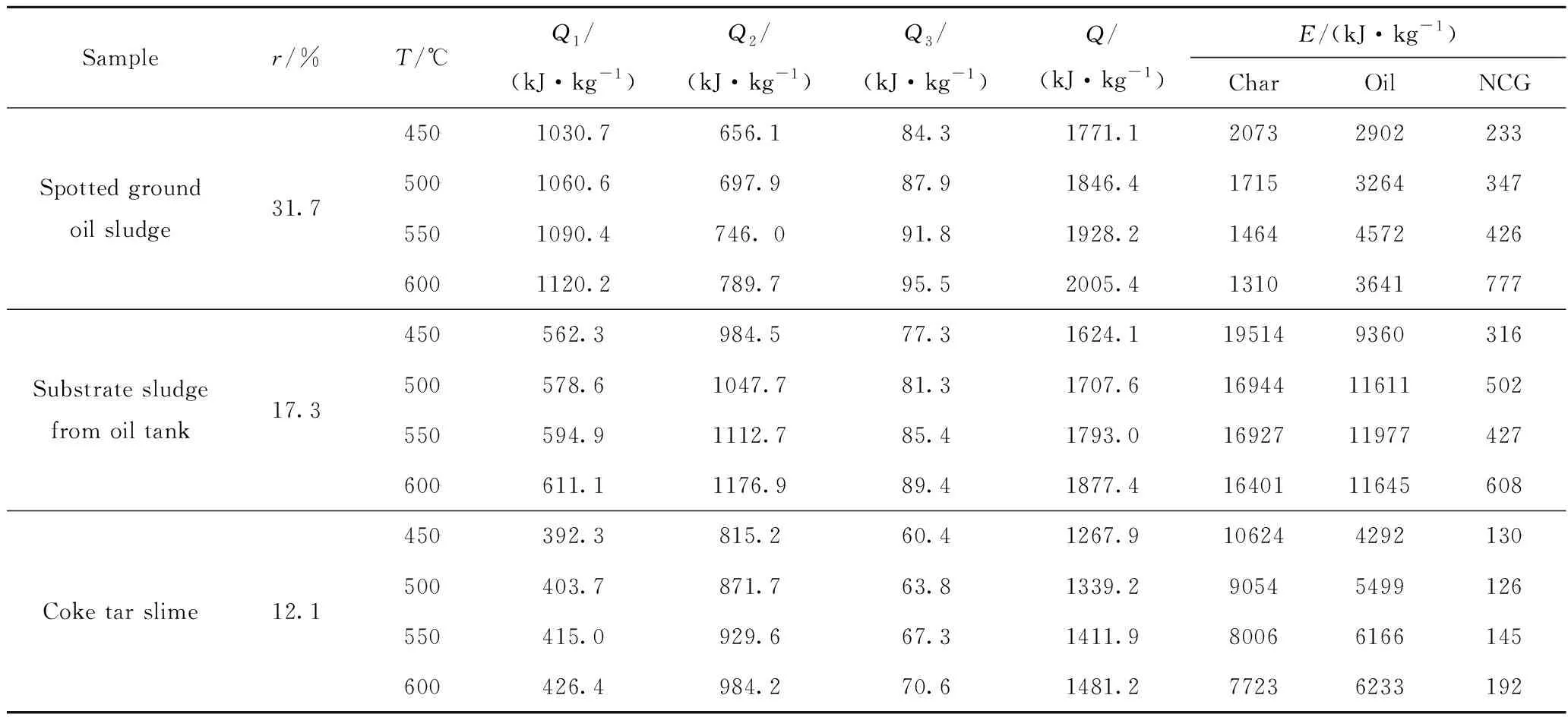

由式(1)~(3)计算得到3种油泥热解所对应的不同热量见表2,对应的产物能量分布也一并列出。由表2可见,随着热解温度的升高,系统所需能量提高,但中、低温热解所需能耗不大。表2显示不凝气所含能量均小于Q。因此仅仅燃烧不凝气不足以为系统供能,需要辅助燃料或者直接燃烧热解产生的挥发分补充加热;究竟哪种更合理,需要综合分析。

表2 油泥热解所需提供的热量及产物的能量分布Table 2 Energy required for oily sludge pyrolysis and energy distribution among the products

2.3.2 不同油泥热解工艺及其经济性

油泥热解系统的目标产物与热解工艺是一一对应的,常见的油泥热解产物处理工艺如图9所示。由图9可知:工艺(a)是典型的回收油的工艺,但是需要辅助燃料燃烧供热,加热热解炉后还可以继续利用余热后再排放;工艺(b)是典型的能源自给型工艺,不回收油,可以保留炭,由于油泥为危险废物,且挥发分含有炭粒、灰尘、卤素等,因此燃烧烟气在出热解炉后急冷,余热不能利用,能源利用率仅约50%;工艺(c)是热解炭的利用工艺,可以与工艺(a)结合来避免辅助燃料的能耗,但对热解炭的热值要求较高,一般需在8 MJ/kg以上才能获得有利用价值的燃气。

基于现有运行案例的调研数据,表3给出以上各种工艺对应的经济性指标:

表3中的工艺(a)、(b)、(c)是指图9中对应的3种工艺,3种工艺对应的气体洗涤费用(C,CNY/t)计算如下:

C(a)=VFuel/1000×24

(4)

C(b)=VFlue/1000×40

(5)

C(c)=VFuel/1000×20

(6)

式(4)~(6)中,VFuel、VFlue分别为油泥采用对应的处理工艺时所产生的燃气体积及烟气体积,m3/t。

确定燃气或烟气的体积是以满足系统热量为标准,以清洁燃气供热时取能源利用效率80%[30];以热解炭气化供热时取气化效率70%[31],折算得炭的总热量需大于等于1.8倍的需热量;以挥发分直接燃烧供热时,考虑热的利用,温度段在850 ℃到550 ℃。

图9 常见的油泥热解产物处理工艺Fig.9 Different processing technologies of oily sludge pyrolysis products(a) Oil recovery technology; (b) Technology that does not recover oil but retain char; (c) Technology of char gasification and utilization

表3 各种工艺的经济指标

Table 3 Economical index of different product processing technologies

TechnologyFlue gas scrubbingFuel gas scrubbingDiesel price/(CNY·t-1)Oil sale income/(CNY·t-1)(a)—241)50002000(b)401)—0—(c)—201)5000—Oil sludge sampleCosts or income /(CNY·t-1)Spotted ground oil sludge652)9.443)2343)2273)Substrate sludge from oil tank2272)17.24)0—Coke tar slime—14.24)03733)

1) CNY for per 1000 m3, only chemicals, materials and electricity accounted; 2) When technology (b) is chosen, for per ton of oily sludge; 3) When technology (a) is chosen, for per ton of oily sludge; 4) When technology (a) and (c) are chosen, for per ton of oily sludge

2.3.3 目标产物和工艺的确定

对于落地油泥样品,可以选择工艺(a)或(b)。虽然采用工艺(b)将气态的挥发分燃烧供应热解系统的热能、满足系统热平衡是目前普遍的做法,但在不考虑投资差异的情况下,这种做法是不合理的。因为采用工艺(a)时的综合处理费用为16.44 CNY/t;采用工艺(b)时的综合处理费用为65 CNY/t。相比工艺(b),工艺(a)不仅可以节省大量费用,也更为环保,没有飞灰等二次污染物,因此应优选工艺(a);并且选择热解终温为550 ℃,可以回收更多的油。而落地油泥热解炭的热值低、份额也低,保留炭的形态可以稳定其中的重金属[12],经检测炭满足生活垃圾填埋场控制标准(GB 16889—2008),因此炭予以保留做材料或者填埋。

罐底油泥的热解油比较黏稠,主要为芳香烃类化合物,含硫偏高,输送不方便,可以考虑将挥发分全部燃烧,其烟气净化费为227 CNY/t,费用较高;采用(a)+(c)方案时,保留热解油,燃气净化的费用主要包括挥发分冷凝和热解炭气化产生的燃气净化费用,共需17.2 CNY/t,显然工艺(a)+(c)更经济。但该黏质热解油的市场不确定,今后应发展催化热解[16-18]、挥发分重整[31]及水汽化等工艺对产物进行提质处理;而其热解炭的热值非常高,与石油焦接近,燃烧污染物主要含SO2,易于处理;其气化气品质也高(图7(c)),除部分气化供热外,剩余部分可以进一步加工利用,因此可以考虑将炭作为目标产物回收,建议热解温度为600 ℃。

煤焦油泥的热解油为可以回收的煤焦油,因此可以考虑(a)+(c)方案。将炭气化或直接燃烧供热,而将油全部节省下来作为目标产物回收,适合的热解温度为600 ℃。此时炭的总热量显然满足系统需热要求。燃气净化的费用也包括(a)和(c)工艺中的两部分。

此外在炼油和采油工业中,多种油泥同时存在,可以考虑不同的油泥集中处理,热量相互供应,例如可以用罐底油泥和煤焦油泥富裕的热量供应落地油泥的热解,节省落地油泥的辅助燃料能耗。

3 结 论

基于3种典型油泥的热解产物特性、热解系统能量平衡及经济性分析以确定相关油泥热解的目标产物和热解工艺。发现:

(1)3种油泥热解炭的产率在45%~73%之间,热解油的产率在12%~43%之间,不凝气的产率均低于7%,利用不凝气作为热源不能满足油泥热解系统供热需求。

(2)以回收热解油为目标或者优先考虑系统的能量平衡,对应着不同的工艺要求,其经济指标也不同。如不考虑投资成本,挥发分冷凝回收油的经济性比挥发分直接燃烧的经济性更好。同时要充分考虑利用热解炭气化作为热源的可能性。

(3)结合能量平衡、环保和经济性,推荐本研究的落地油泥的热解工艺为回收油工艺、热解温度为550 ℃,目标产物为油;煤焦油泥的热解工艺为采用热解炭气化供热并回收油的工艺、热解温度为600 ℃,目标产物也为油。罐底油泥的热解工艺为采用热解炭气化供热并回收油的工艺,热解温度为600 ℃,目标产物为炭,并应充分探索油品降黏提质技术。若条件允许可以将不同来源的油泥集中热解处理、提高能效及产物回收率。