汽车右后门窗导槽和四角窗匹配 (Z向和Y向)问题分析

2020-05-25郑翊

郑 翊

(三一汽车制造有限公司,湖南长沙410000)

0 引言

随着全球汽车产业的快速发展,消费者在关注汽车使用质量的同时对汽车感官质量提出更高的要求,各大主机厂也更加重视汽车匹配质量[1]。在匹配质量中,四门匹配是重难点区域,经常会受到Audit评审 (国际通用汽车质量评定审核方法)的抱怨。同样四门匹配问题涉及的方面比较多,有理论设计上面的尺寸定位点、定位面检查,有车身钣金尺寸方面 (门总成、总拼),也有总装零件ZP7外购件尺寸方面 (窗导槽、光亮板、四角窗等),还有装配调整方面 (四门调整、四角窗/光亮板装配调整等)。四门匹配通常也有密封性的要求,车门总成结构复杂,包含很多个结构件、功能件,这些零部件的布置位置、搭接型面、密封方式、匹配关系等均能影响车门的防水密封性能[2],是比较复杂的综合性匹配问题,需要全面考虑各个因素的影响,并对每个方面的影响进行评估及优化,从而达到完全解决问题的目的。

1 问题描述

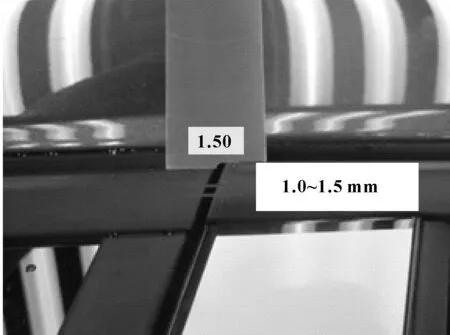

Audit评审重点抱怨某车型右后门窗导槽和四角窗匹配差,主要包括两个方面:(1)后门窗导槽和四角窗Z向落差大,窗导槽高于四角窗,理论要求0,实际1.0~1.5 mm; (2)窗导槽和四角窗Y向正高多,窗导槽正高四角窗1.0~1.5 mm,理论要求0 mm。缺陷情况如图1所示。

图1 右后门窗导槽和四角窗匹配缺陷位置

2 问题分析

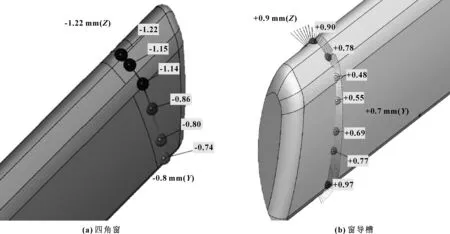

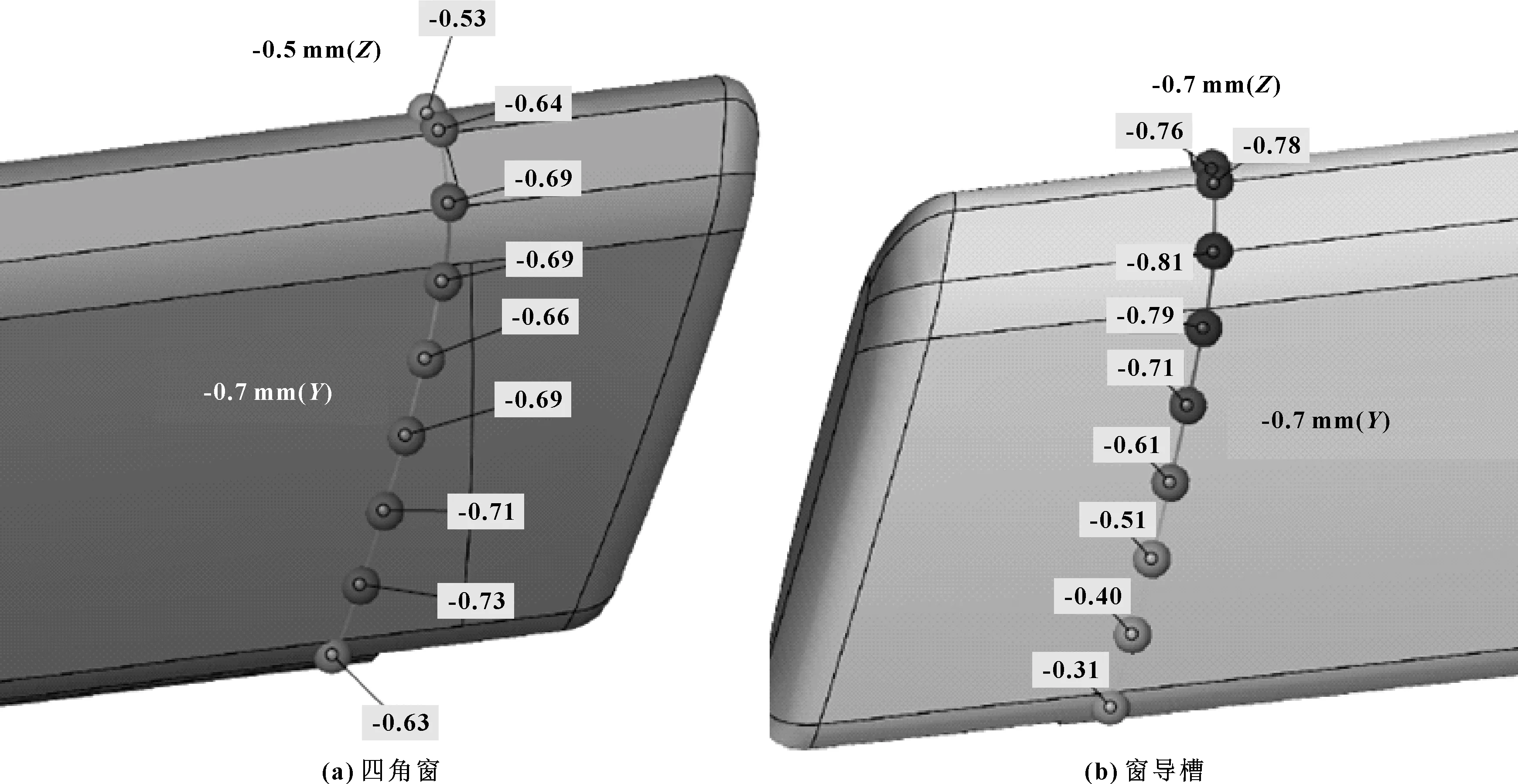

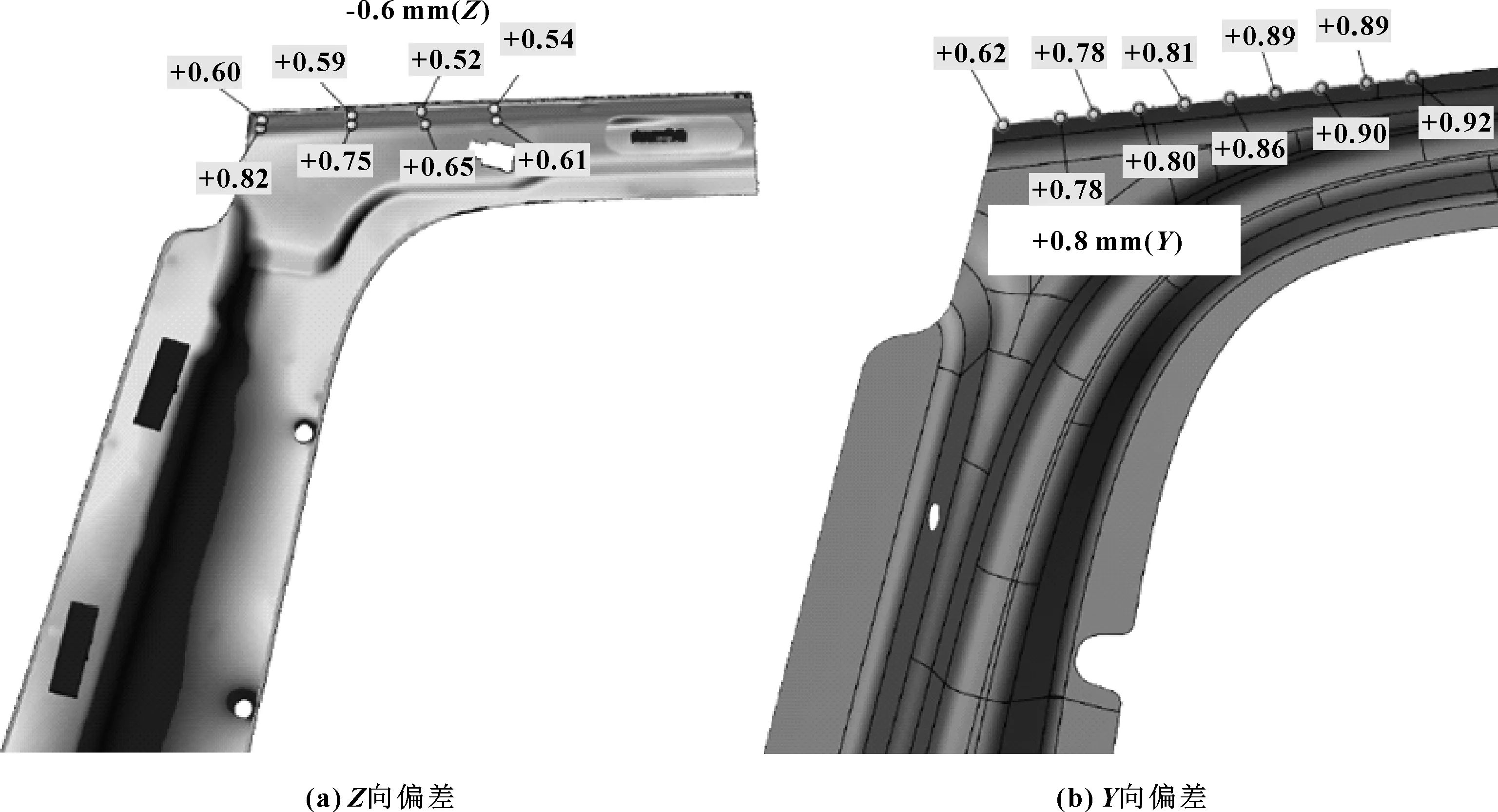

如图2所示,通过白光扫描分析,以侧框做局部最佳拟合,可以看到偏差主要来源两方面: (1)四角窗Z向偏低1.22 mm,Y向偏差0.8 mm,不利;(2)窗导槽Z向偏差0.9 mm,Y向偏差0.7 mm,不利。这两方面的偏差相互叠加导致缺陷抱怨,所以需要找到四角窗Z向偏低同时Y向向车内、窗导槽Z向偏高同时Y向向车外两个问题的根本原因及解决措施。

图2 四角窗偏差及窗导槽偏差

2.1 四角窗偏差分析

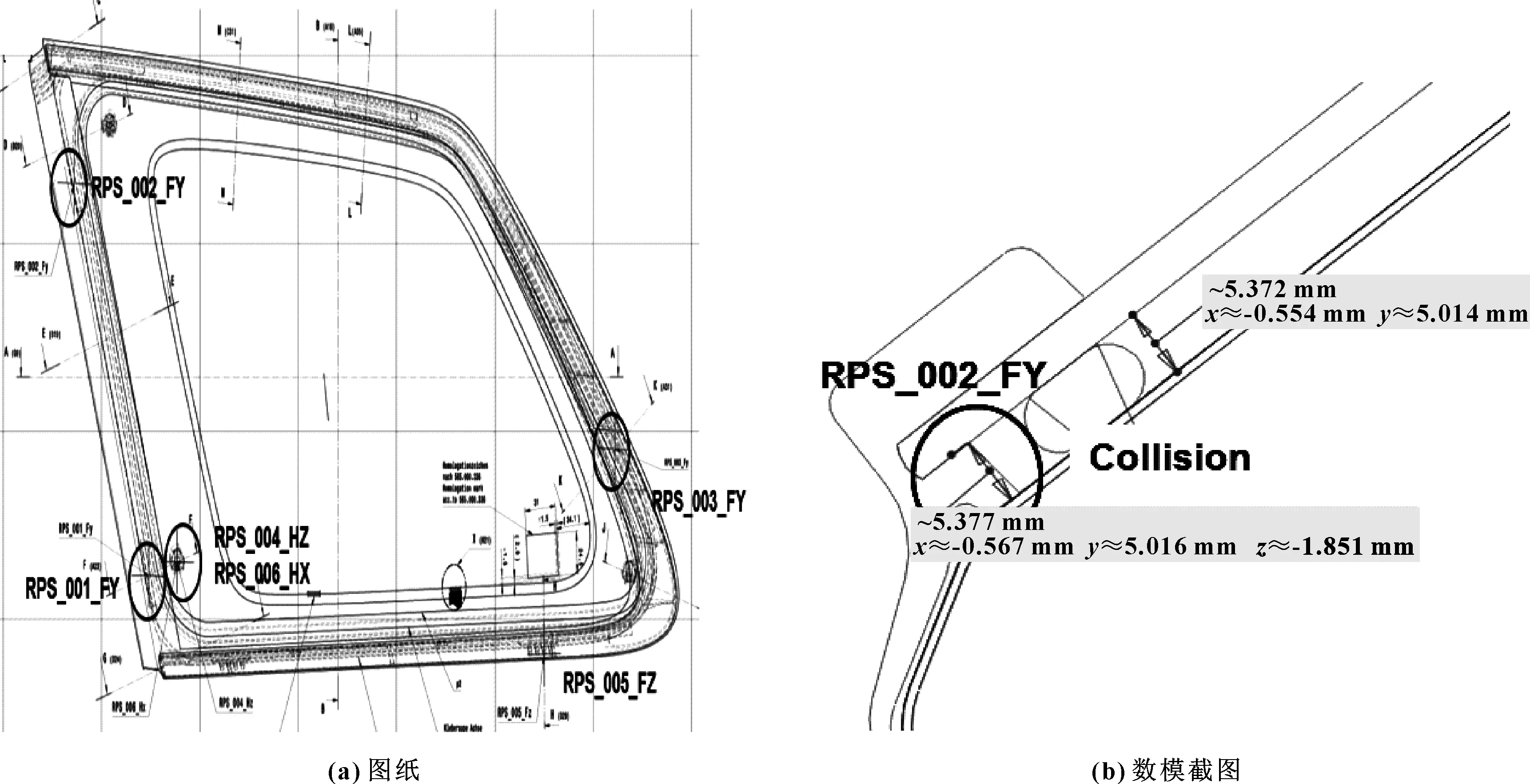

经过查询四角窗的图纸,发现缺陷区域Y向和Z向定位应该受RPS_001/RPS_002及RPS_004影响较大,即要知晓车身上四角窗的Y向安装面及安装孔的尺寸;同时查验数模截图,Y向定位筋是接触钣金的,如图3所示,图 (a)为四角窗图纸,发现Y向上有两根定位筋,图 (b)为数模截图,定位筋跟钣金是接触的。

图3 四角窗图纸及数模截图

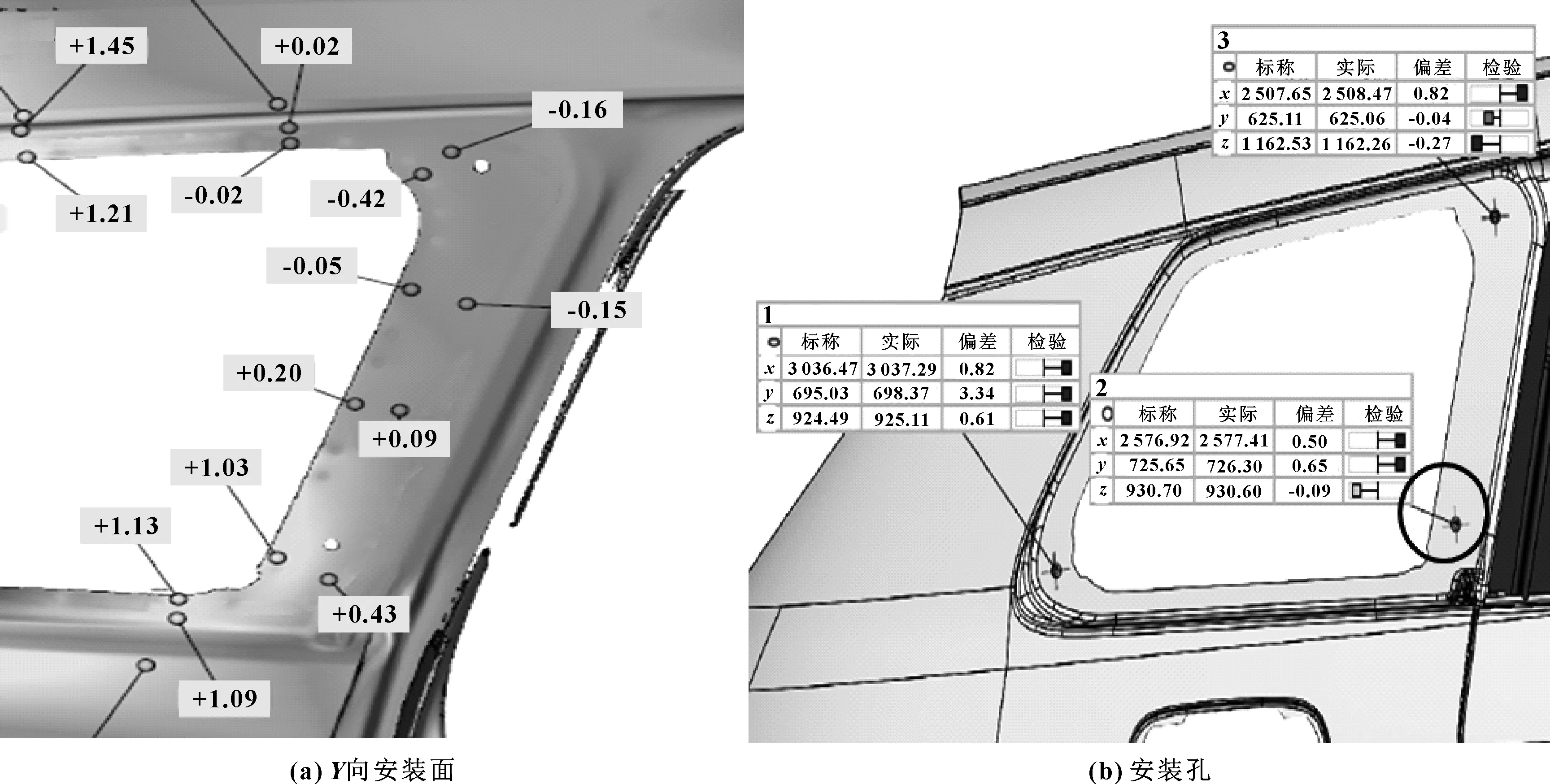

图4为车身上四角窗的Y向安装面及安装孔的尺寸,发现偏差不大,基本在0位附近,所以不是引起实车上四角窗Y向和Z向偏差大的主因。

图4 Aufbau四角窗安装面及安装孔

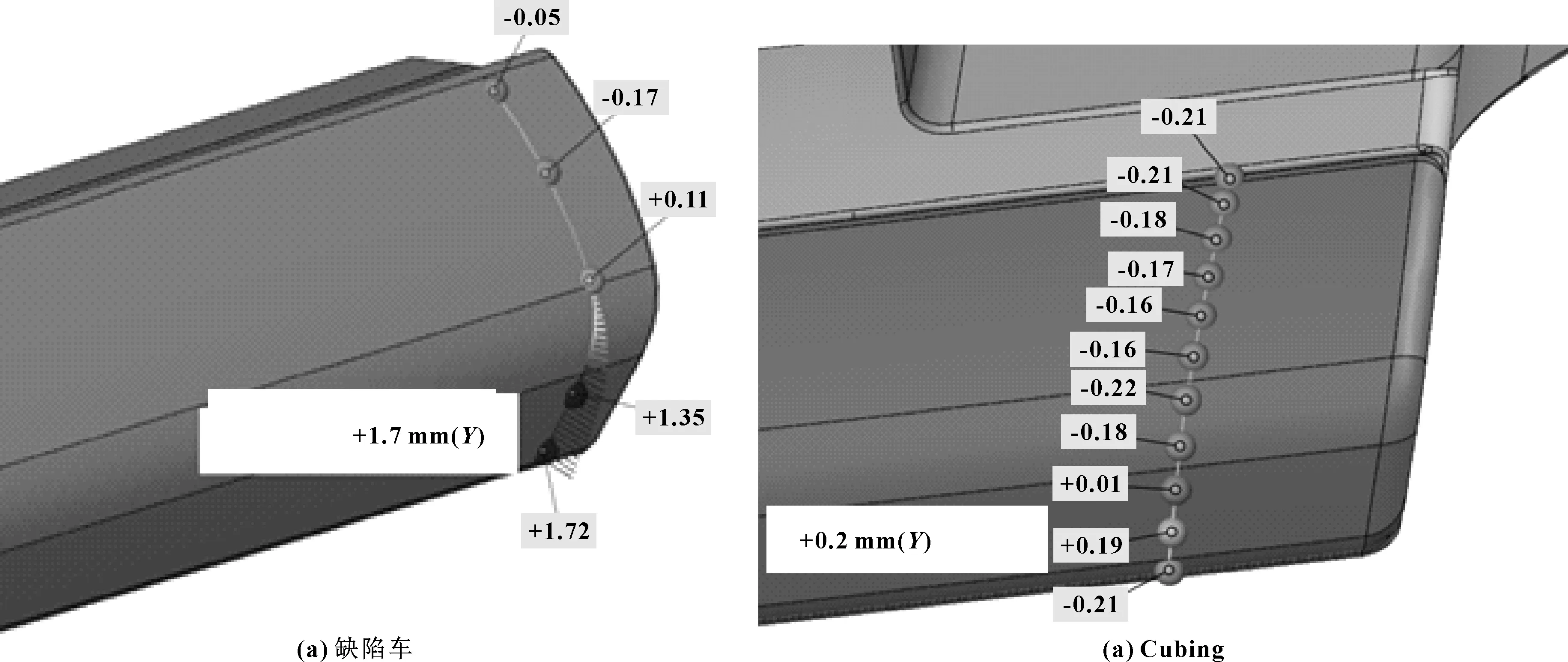

车身钣金基本排除,ZP7外购件尺寸和装配因素还需要继续分析。由于四角窗和后门窗导槽重复拆装后易变形,因此从生产线拿出批量新零件安装在Cubing主模型检具上,同时对Cubing进行白光扫描,用与实车白光扫描相同的区域作局部最佳拟合。可以看到:ZP7外购件尺寸中四角窗和窗导槽都有偏差,但是同时也注意到Y向和Z向上四角窗和窗导槽的偏差值基本一致,方向一致,实际测量结果也符合要求,说明ZP7外购件尺寸问题不大,如图5所示。

图5 Cubing上四角窗白光扫描后Y向/Z向偏差

从报告上看,车身钣金尺寸跟ZP7外购件尺寸相差不大。 下一步就要确认装配调整方面,是否四角窗的偏差是装配过程引起的。对比实车跟Cubing的四角窗白光扫描结果,如图6所示,发现下部实车Y向向外1.7 mm,而Cubing只向外0.2 mm,与上部偏差能够对应起来,即四角窗装配时Z向未向上推到位而引起下部Y向向车外,总装车间装配四角窗时需要Z向向上推。

图6 缺陷车和Cubing上四角窗下部Y向偏差对比

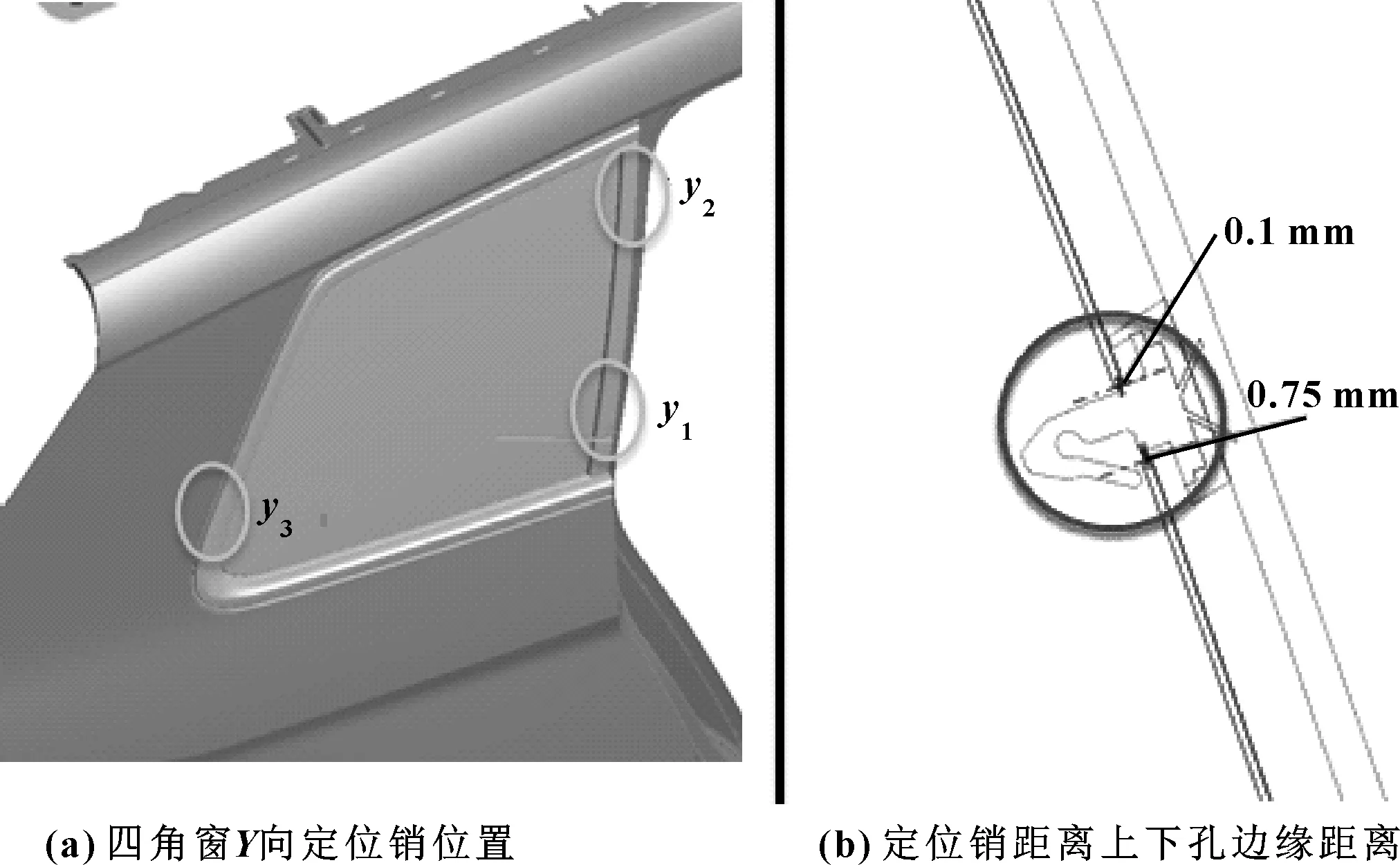

为了进一步分析四角窗Z向偏低问题,提高总装的可接受程度,从原理上解释车间装配四角窗时需要增加的手势——Z向向上推。通过对比数模截图发现,四角窗的定位销和安装孔的关系,上部距离钣金边缘0.1 mm,下部距离钣金边缘0.75 mm,意味着四角窗装配时若不人为往上推足,Z向受重力的作用也会往下0.75 mm,导致缺陷的产生,如图7所示。所以,从理论上分析来说,车间也需要增加装配手势。

图7 四角窗定位销与Aufbau上安装孔的DMU数模截图

2.2 窗导槽偏差分析

从白光报告中已经发现了窗导槽Z向偏差0.9 mm,Y向偏差0.7 mm。首先确定窗导槽受哪些因素的影响,从设计、零件、装配、调整四大方面来考虑,窗导槽的Z向和Y向受后门调整、后门止口、窗导槽、C柱光亮板装配位置等因素影响,分析也从这些方面入手。

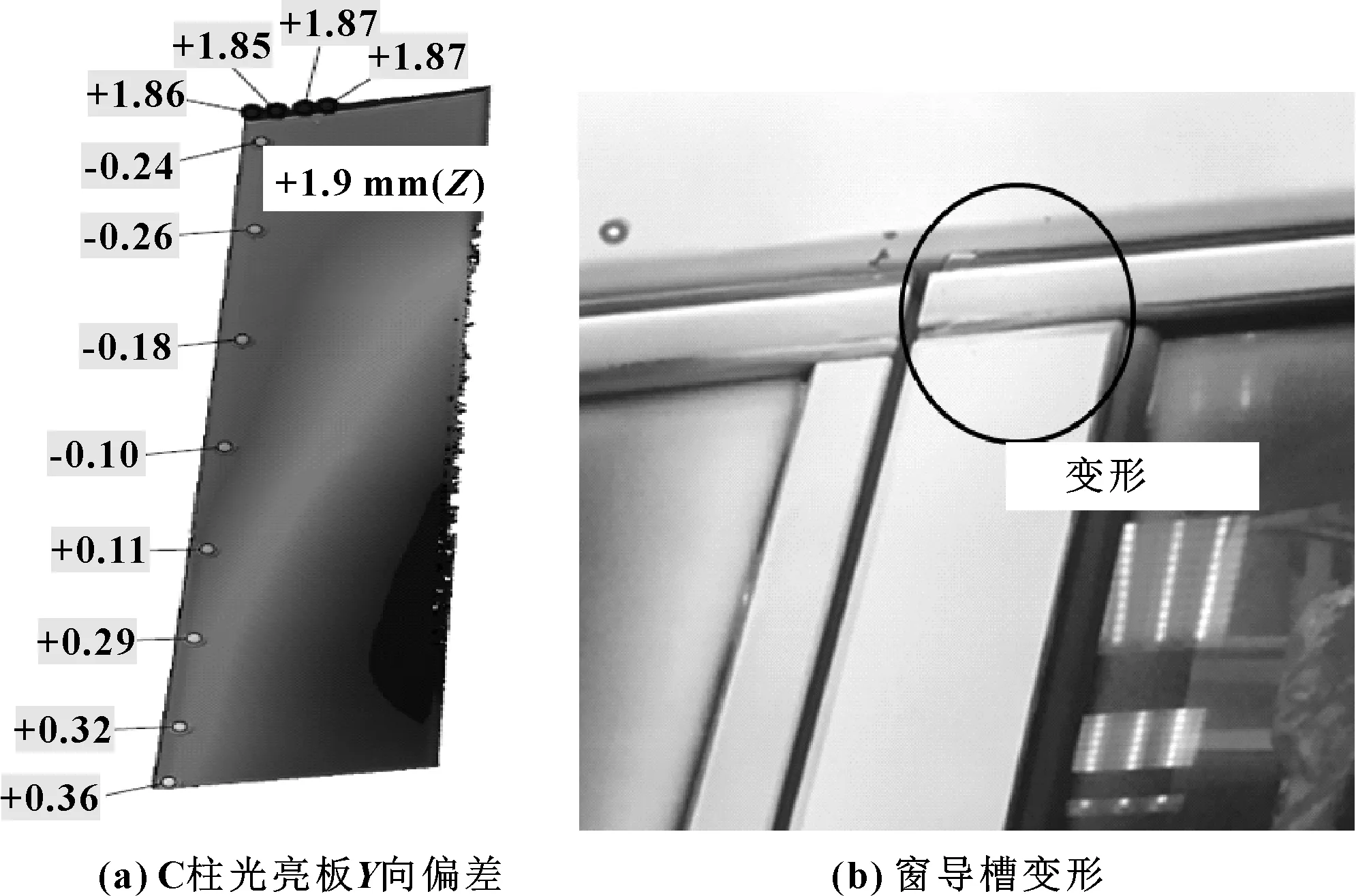

拆开后门窗导槽,扫描C柱光亮板尺寸,如图8所示,发现C柱光亮板Z向偏高1.9 mm左右,同时查看实车,已经可以看到C柱光亮板顶足窗导槽、导致窗导槽轻微变形的现象。

图8 C柱光亮板Z向偏差和窗导槽变形照片

发现C柱光亮板装配偏高后,还需要确认门钣金止口的尺寸偏差。如图9所示:止口的Z向偏低0.6 mm,对问题是有利的,但是止口的Y向往车身外偏差0.8 mm,会导致窗导槽Y向向外,对问题不利。

图9 后门止口偏差

3 解决问题的措施

针对以上分析,作者发现了四角窗装配偏差、C柱光亮板装配偏差、后门止口偏差3个影响因素,所以解决问题的措施也从这3个方面入手。

首先是四角窗的装配。通过四角窗下部Y向向车身外偏差所反映出Z向偏低的情况,选择在下部的Y向增加一个控制点来监控四角窗是否装配到位。如图10(a)所示,经验值在1.0~1.5 mm之间,采用特制的辅助工装来监控,现场已经批量实施。其次是C柱光亮板装配过高问题。针对C柱光亮板Z向装配过高,通过查看数模截图,发现理论上C柱光亮板下部距离后门止口Z向距离在9 mm左右,因此,也可以利用辅助工装来控制C柱光亮板的装配,如图10(b)所示为辅助工装设计图。最后是后门的止口Y向向外偏差0.8 mm。查看内板单件止口长度,未发现偏差,问题应该来自门总成。最后通过调整后门夹具,调整后报告如图10(c)所示,Y向止口偏车内0.4 mm,有利。

图10 问题解决措施

4 窗导槽和C柱光亮板漏水问题探讨

为了彻底分析问题,需要清楚总装车间装配时为什么将C柱光亮板Z向装配过高,甚至将窗导槽顶变形。经过分析发现,主要是为了防止窗导槽与C柱光亮板漏水,所以Z向往上顶足,解决问题需要将C柱光亮板往下降,但是会出现密封性问题——窗导槽漏水。一般来说,汽车的密封性能一直是主机厂制造工艺能力的体现,其中淋雨试验是检验汽车密封性能的重要手段[3]。因此,要完完全全解决窗导槽问题,必须要将漏水问题分析清楚。

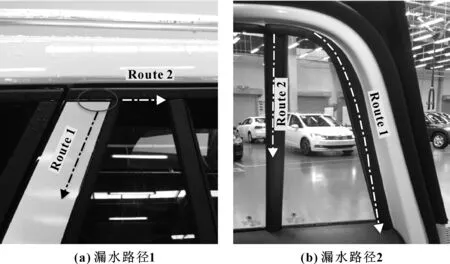

通过分析发现,漏水点就是C柱光亮板与窗导槽间不密封。水从光亮板边缘的小缝隙流入,越过四角窗的防水条进入车舱内部,图11所示为漏水路径演示图,这也说明了要想不漏水,就要保证C柱光亮板与窗导槽之间完全密封,这对于车间的批量生产来说要求太高,光亮板Z向过高引起匹配抱怨,Z向偏低引起漏水抱怨,所以解决问题还是要从理论设计入手。

图11 C柱光亮板与窗导槽漏水路径演示

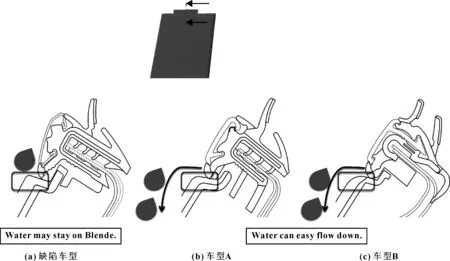

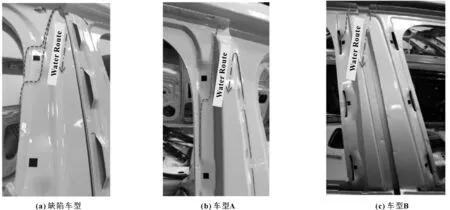

通过对比其他车型光亮板与窗导槽匹配处的设计,如图12所示,发现缺陷车型光亮板在Y向比窗导槽更偏外侧,并且在顶端有一块可能集水的面积,漏水风险更大。同时对比其他车型的钣金情况,可以发现缺陷车型窗框加强板切口边缘较直,水流容易绕过切边止口流向内部,而车型A的窗框加强板边缘较高,水流不容易绕过止口进入内部,车型B窗框加强板上面有排水孔,两种车型的流水路径都是进入门总成湿区,通过底部的排水孔排到车外,如图13所示。同时对比车型C和缺陷车型窗导槽的造型设计,如图14所示,可以看到缺陷车型窗导槽较为光滑,密封性较差,而车型C窗导槽有明显的挡水设计。

综上所述,设计上必须增大后门的导水,避免漏水的发生。因此,通过试验,增加光亮板到窗导槽的密封块,如图15所示,实验结果通过,最终通过设计更改来同时解决匹配和密封性难以兼顾的问题。

图12 相关车型光亮板与窗导槽设计上的集水点对比

图13 相关车型设计水流路径对比

图14 C柱窗框导槽缺陷车型与车型C设计差异

图15 缺陷车型增加C柱光亮板密封块实验示意

5 结语

汽车尺寸工程是汽车外观造型的重要组成部分,同时也是车身工艺水平的最终体现[4]。四门匹配是整车外观匹配质量中比较重要的一部分,同时尺寸链比较复杂,这就要求分析匹配问题时一定要全面仔细,善于利用白光扫描分析手段,从设计、零件、装配、调整各方面去分析,研究尺寸偏差,找到问题的根本原因,特别是这个问题涉及到设计方面,如四角窗的装配和窗导槽漏水问题,这为以后新车型的开发或者可制造性检查等提供了借鉴。