基于羊毛缩绒性的针织物设计

2020-05-23张茜

张 茜

(北京服装学院 服装艺术与工程学院,北京 100029)

羊毛为纺织领域重要的天然纤维,具有吸湿排汗、拒水、舒适柔软、抗皱等多种优越的服用性能[1]。在兼具诸多优越性的同时,由于羊毛的缩绒性会导致其服装的服用性能及外观尺寸发生变化。因此,现今的理论研究主要致力于防止羊毛纤维缩绒的工艺技术及应用,而对于羊毛缩绒性在织物上的设计应用研究相对较少。在实际应用中,羊毛缩绒性在机织及非织造物中已经得到广泛使用[2]。采用机织及非织造物羊毛缩绒面料制作的服装,具有厚实的质感和良好的造型感,但其服用舒适度和运动机能性都不甚理想,使其应用领域受到限制,亟待改善。

基于对羊毛缩绒织物的外观及功能研究的不足以及实践应用的局限,本文以羊毛缩绒性原理为切入点,研究羊毛缩绒针织物的设计,提升了织物的服用性与运动机能性,丰富了织物的功能性与外观形态。

1 羊毛缩绒工艺原理及特点

羊毛缩绒工艺是基于羊毛纤维的鳞片结构,单位数量的羊毛纤维在高温水洗条件下毛鳞片展开,同时在外力的持续作用下,鳞片间相互摩擦抱合,就会形成单位数量羊毛纤维体积缩小、质量增加的现象,即为羊毛缩绒性的体现[3]。在羊毛纺织品中,羊毛的缩绒性会使单位面积的纺织品变厚、变硬、弹性减弱、表面结构变模糊[4]。并且羊毛缩绒的程度主要受外力作用时间及强度的影响,一般而言,羊毛水洗时间和温度与羊毛的缩绒程度成正比[5]。

针对缩绒过程中,羊毛织物表现出变厚、变硬、弹性减弱的特点,可以采用澳大利亚美丽诺羊毛纱,其织物缩绒后依然具有柔软蓬松的特点。这是因为美丽诺羊毛纤维具有天然的螺旋状结构,缩绒后织物穿着时不会产生刺痒感,具有较好的服用性[6]。而针织物的线圈结构,可使缩绒后羊毛织物具有较好的弹性。因此,本文探讨采用天然美丽诺羊毛纤维缩绒工艺的针织物设计应用。

2 羊毛缩绒工艺在针织物上的应用

对羊毛织物进行缩绒处理,由于织物原料、组织结构、后整理方式的不同,会产生多种视觉效果。本文从织物整体缩绒效果、织物局部缩绒效果、缩绒织物再设计3个方面,从单一的缩绒效果到结合多种工艺,对羊毛缩绒工艺在针织物上的应用进行分析研究。

2.1 织物整体缩绒

对采用羊毛纱线编织的针织物进行整体缩绒处理,通常不同组织结构的织物经过缩绒后,形成的外观形态会产生趋同效果,即针织组织肌理变得模糊,织物绒感增强,不同组织间的辨识度和区分度变小。因此,为了实现织物视觉效果的多样性,本文选择经过缩绒处理后,外观形态区分度依然较大的针织组织织物进行分析。

2.1.1 提花组织织物

提花组织是常见的针织组织,包括虚线提花、芝麻点提花、横条提花、拉网提花、空气层提花、翻针提花等,其中,芝麻点提花组织的结构最均匀平整,可以避免缩绒后织物不平整。

采用芝麻点提花组织织物,经过高温水洗处理后,织物的线圈结构变得模糊,不同颜色的羊毛纤维之间会出现相互沾染的情况,缩绒后的芝麻点提花织物见图1。可见,提花织物背景色和图案色的羊毛纤维混杂在一起,使织物图案呈现出模糊、色彩交杂的状况。因此,为避免不同颜色纤维相互沾染的状况,可以选用明度、色相相近的彩色纱线,或无色纱线进行编织。

图1 缩绒后的芝麻点提花织物

2.1.2 浮线组织织物

浮线组织是由于参与编织的织针局部休止不织,而在织物表面形成若干浮线的针织组织。针织物在单针床和双针床编织时,都可以采用局部休止不织的方式形成浮线。不同在于:单针床编织的抽针组织,浮线部分呈现镂空效果;而双针床编织的浮线组织,为双层组织,浮线部分后面还有一层组织,呈现横条肌理效果。

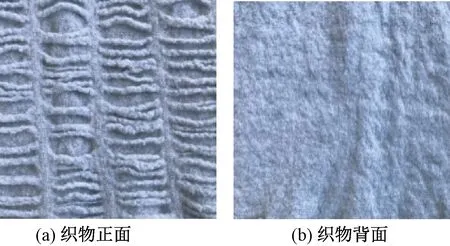

在对浮线组织织物进行缩绒处理时,需要在水洗前对织物进行处理,才能使浮线部分呈现较好的缩绒效果,避免浮线部分在水洗缩绒过程中相互缠绕,形成浮线粗细不一的外观。缩绒处理时,需要用棉线将织物的浮线部分按一定比例提前捆扎,如将浮线以3根为1组进行捆扎,然后进行高温水洗。缩绒后的浮线组织织物见图2。其为双针床编织的浮线组织,缩绒后的织物会按捆扎的效果,形成较为规律的粗线。

图2 缩绒后的浮线组织织物

采用双针床编织浮线组织织物时,增加局部的休止织针数,或者运用后期局部脱圈的方式,可使浮线的长度增加,在经过有规律的捆扎和缩绒处理后,可以形成更加明显的浮线装饰效果,缩绒后的长浮线组织织物及流苏见图3。在此基础上将长浮线剪断,即可实现流苏效果,织物不会因剪断浮线而出现脱散,同时缩绒后的织物依然具有很好的弹性和服用性。

图3 缩绒后的长浮线组织织物及流苏

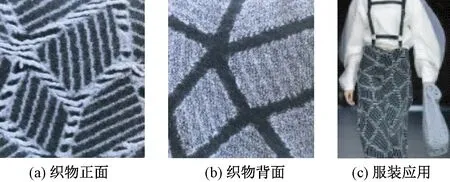

2.1.3 提花组织与浮线组织结合织物

由于提花组织和浮线组织织物缩绒后,可以在图案和肌理方面呈现出较好的效果,因此,将二者结合,依然可以呈现出较好的视觉及服用效果。采用无色纱线编织提花图案可以有效避免不同色彩纤维相互沾染的现象。织物图案部分采用芝麻点提花组织,浮线部分采用空气层提花组织。在编织空气层提花组织的前针床,选针使其处于休止位形成浮线,缩绒处理前的织物见图4。

图4 缩绒处理前提花组织+浮线组织织物

对浮线部分织物捆扎,再进行水洗缩绒处理,得到缩绒处理后的织物及服装,见图5。值得注意的是,在缩绒处理前后,织物的图案及浮线的长度会有较大变化,图案会缩小,浮线会变短,但整体织物依然比较平整。

图5 缩绒后提花组织+浮线组织织物及服装

2.2 织物局部缩绒

织物整体缩绒和局部缩绒呈现的效果相差很大。织物局部缩绒,是将羊毛缩绒效果和防缩效果同时呈现在织物上,通过二者的差异性,形成特殊的视觉效果。

2.2.1 羊毛纱线与防缩纱线的组合应用

羊毛纱线防缩处理大多采用氯氧化剂进行剥鳞处理,然后加上树脂,覆盖在未完全剥离的鳞片上,以达到防缩效果,该技术应用广泛,较为成熟[7]。

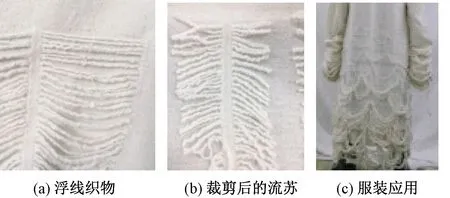

为了实现羊毛织物局部缩绒的效果,可以选用未经防缩处理的羊毛纱线(简称羊毛纱线)和经过防缩处理的羊毛纱线(简称防缩纱线)进行编织,同时选择可以最大限度体现二者差异性的针织组织结构。本文采用空气层提花组织编织双色提花图案,其中A色为羊毛纱线,B色为防缩纱线。由于空气层提花是双层针织组织,在织物正、反面呈现的图案相同,色彩不同;同时仅在图案色彩变化处,前、后针床编织的组织有交汇,其余部分织物之间是分离的状态。因此,采用羊毛纱线和防缩纱线编织空气层提花织物,进行缩绒处理后,羊毛纱线编织的部分面积缩小,而防缩处理纱线编织的部分面积不变,即可产生褶皱效果,羊毛纱线与防缩纱线编织的空气层提花织物见图6。褶皱效果也可以设计为在特定的部位以其不规律的形态提升织物的层次感和装饰性。

图6 羊毛纱线与防缩纱线编织的空气层提花织物

除采用空气层提花组织外,也可以采用其他针织组织编织,但采用羊毛纱线和防缩纱线编织芝麻点提花组织织物时,由于织物组织结构紧密,因此最终呈现的缩绒效果不明显,羊毛纱线与防缩纱线编织的芝麻点提花织物见图7。采用透明丝、羊毛纱线编织的芝麻点提花织物,缩绒处理后织物面积变化不大,组织纹理依然较清晰。

图7 羊毛纱线与防缩纱线编织的芝麻点提花织物

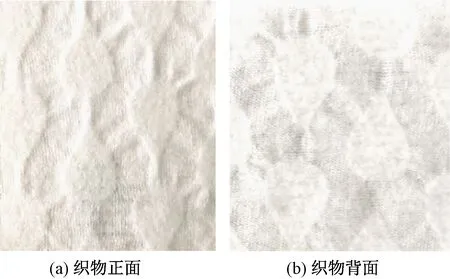

2.2.2 防缩助剂的使用

局部采用防缩助剂也可以使羊毛纤维缩绒效果和防缩效果同时呈现在织物上。局部经过防缩处理的针织物见图8。该织物由国际羊毛局研发。

图8 局部经过防缩处理的针织物

采用羊毛纱线编织纬平针织物,然后使用防缩助剂(水性聚氨酯)覆盖在织物指定位置的纤维表面,通过遮盖纤维表面鳞片层,减少相邻纤维的顺逆摩擦因数,阻止织物缩绒。覆盖水性聚氨酯助剂的织物部分,不受缩绒处理的影响,织物面积变化较小,织物组织纹理清晰。而未经过水性聚氨酯处理的织物部分,缩绒处理后,织物面积变小,织物组织纹理变得模糊,形成明显的缩绒效果。通过织物组织纹理清晰度的对比,即可呈现出图8织物的图案效果,同时也可以在缩绒和未缩绒图案的交界处产生一定的褶皱肌理,褶皱肌理的起伏程度与织物的缩绒程度成正比。

2.2.3 绞缬工艺的应用

绞缬作为传统的染色工艺技法,可以通过运用折、绑、缝、推挤或夹压等手法对面料局部处理后进行染色,使染料在经过捆扎处理的部位不能完全着色,由于面料着色程度的不同而形成的图案效果。采用该原理,对织物的局部进行捆扎,以局部隔绝做缩绒处理织物时的高温水,使捆扎部位的织物不发生缩绒。绞缬工艺处理的羊毛缩绒织物见图9。在具体处理时,可采用防水薄膜捆扎的方法将局部织物与水隔绝,见图9(a);经过高温水洗后,未经捆扎的部分发生缩绒,而捆扎的部分依然呈现织物原本的组织肌理,见图9(b)[8]。并且由于织物缩绒后面积缩小,而捆扎部分织物面积不变,捆扎部分会产生一定褶皱,捆扎部分面积越大,产生褶皱越明显。

图9 绞缬工艺处理的羊毛缩绒织物

2.3 缩绒织物再设计

经过整体缩绒处理后的针织物,由于面积变小,针织组织结构变得模糊紧密,使得织物卷边、脱散性能得到改善,为缩绒织物的二次加工和设计提供了可能性。

2.3.1 针刺工艺

针刺是将羊毛纤维、纱线、织片等装饰物,通过带有倒刺的戳针,经反复穿刺,使平铺在面料上的装饰物及面料的纤维在外力作用下相互牵连,最终复合成一块面料。该过程与羊毛缩绒类似,都是在外力反复作用下,使织物纤维间相互缠绕,复合在一起使织物变得更加紧实[9]。因此,如果采用具有缩绒特性的羊毛纤维、纱线、织片做装饰,同时采用经缩绒处理后的针织物做底衬,复合后的织物由于针刺作用,增加了纤维之间的摩擦力,使装饰物与底衬纤维进一步缠绕,可形成较好的复合效果。避免了密度较疏的针织物作底衬时,由于织物组织稀疏,针刺后底衬与装饰物结合不紧,以及底衬织物经针刺后,线圈组织结构受损,导致底衬牢固度和耐用性下降等状况。

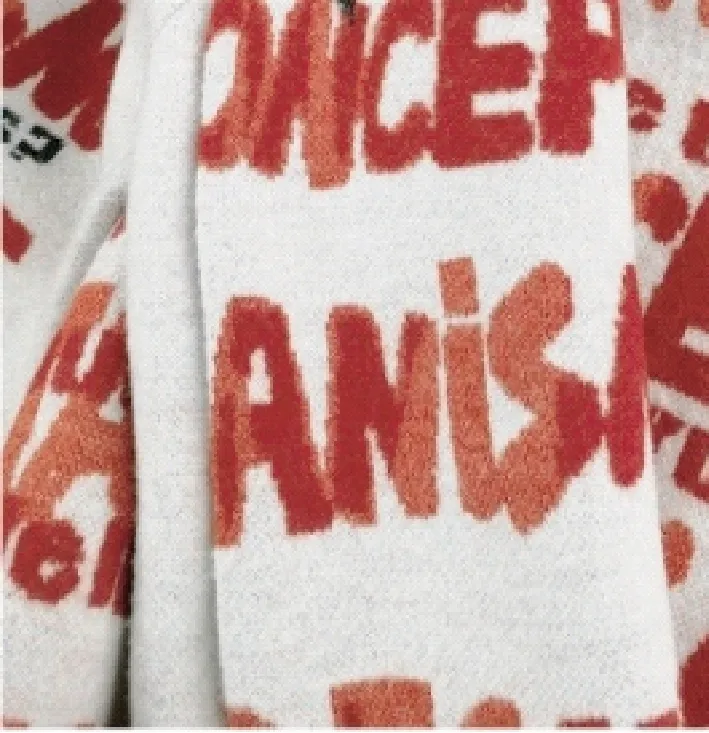

2.3.2 激光雕刻

激光雕刻是以数控技术为基础,激光为加工媒介,使加工材料在激光照射下瞬间融化和汽化的加工手段。该技术加工精度高、速度快、应用领域广泛,不受材料弹性及柔韧性影响,可以在多种材料上雕刻字迹、图案,激光雕刻后的字迹、图案表面平整[10]。将该技术应用于羊毛缩绒处理后的针织物,通过激光将缩绒后在织物表面形成的毛绒纤维去除,露出织物的组织纹理,通过模糊的缩绒效果与清晰纹理的对比,形成图案效果,经激光雕刻的羊毛缩绒织物见图10。该织物由国际羊毛局研发。缩绒处理后的针织物,在经过激光雕刻时,不会因为激光雕刻使针织线圈断裂,而出现脱散现象。

图10 经激光雕刻的羊毛缩绒织物

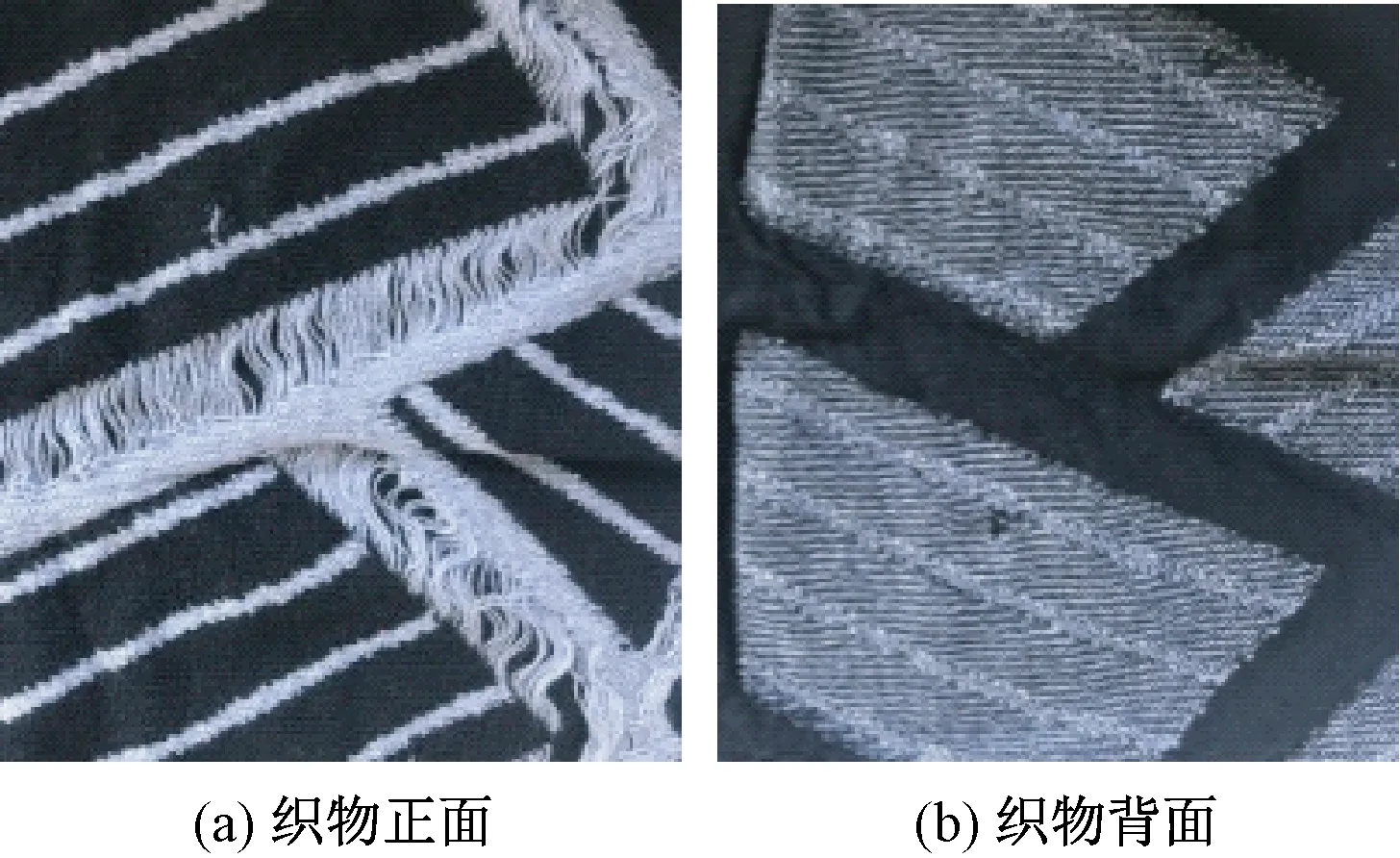

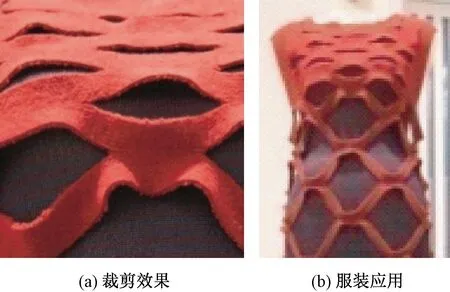

2.3.3 裁剪处理

由于经过缩绒处理的针织物,纱线纤维之间相互缠绕,形成非织造羊毛毡的外观,同时也具备了羊毛毡的部分性能,即裁剪后不会出现边缘脱散现象。因此,可以对缩绒后的针织物进行随意剪裁,形成特殊效果,经局部裁剪处理的针织缩绒织物及服装见图11。

图11 经局部裁剪处理的缩绒织物及服装

经裁剪后的针织物可产生裂纹和流苏效果。同时,在服装结构处理上也与处理非织造羊毛毡一样,进行随意裁剪造型,整体经裁剪处理的羊毛缩绒织物及服装见图12。裁剪后的织物依然具有弹性,能够形成较合体的造型。

图12 整体经裁剪处理的羊毛缩绒织物及服装

3 结束语

本文在对羊毛缩绒性分析的基础上,通过对采用羊毛缩绒工艺的针织物进行分析,发现羊毛缩绒织物的服用性能和外观形态都发生很大变化。在织物性能上,经过缩绒处理的针织物,改变了其柔软的外观形态,外观变得挺括,可用于具有廓形感的服装制作。同时由于针织物的弹性,使服装兼具良好的造型效果和机能性;其次,由于缩绒处理使织物组织结构变得更加紧密,改变了针织物的多孔性特点,使其防风性能增强;再次,由于织物纤维相互缠绕,改变了针织物易脱散的性质,为缩绒针织物进行裁剪和再设计提供了可能性。在织物外观上,羊毛缩绒工艺可以结合不同的针织组织,实现多种色彩图案及肌理效果。羊毛纤维缩绒工艺与防缩工艺相结合,可以实现织物缩绒与未缩绒效果的对比,形成不规律的褶皱或图案效果。因此,可以借助多种工艺手法对经过缩绒处理的针织物进行再设计,如针刺、激光镌刻等,赋予羊毛缩绒织物更加丰富的外观形态。

将羊毛缩绒工艺与针织物结合,可以在织物性能与外观上实现普通织物不能达到的效果。羊毛缩绒针织物可以实现常规针织物不具备的防风、疏水、防脱散性能,及特殊的外观造型与装饰效果。同时采用针织组织结构也提高了羊毛织物缩绒后的弹性,使其服用性能和运动机能性得到提升。二者的结合,为羊毛缩绒性在纺织品中的应用提供了新的思路与方法,同时也为针织物性能提升及外观的变化提供了更多可探索的空间。