镍基核壳结构催化剂的制备及其在甲烷二氧化碳催化重整中的应用

2020-05-23蔡雨露田静卓张晓雪史浩锋赵彬然

蔡雨露,田静卓,张晓雪,史浩锋,赵彬然

(西北大学化工学院,陕西 西安 710069)

甲烷二氧化碳干重整(DRM)制合成气(CO+H2)是有效利用温室气体的重要途径,对减少大气污染和保护环境具有重要的意义。DRM反应具有如下的优点:(1)合成气中n(H2)/n(CO)约为1,可直接作为费托合成原料;(2)原料气包括温室气体甲烷和二氧化碳,能够减轻大气污染,改善生态环境;(3)同甲烷水蒸气重整和甲烷部分氧化相比,具有能耗低、一氧化碳转化率高的特点;(4)具有较大反应热,可作为能量储存和传输介质[1]。

Rh[2]、Ru[3]、Ir[4]等贵金属在DRM反应中具有较好的催化活性和抗积炭性能,但贵金属资源有限且价格昂贵因而无法大规模使用。 因此廉价丰富的非贵金属催化剂,尤其是具备同等催化活性的镍基催化剂被广泛研究。 然而DRM反应是高温(700~850℃)吸热反应, 高温下的Ni颗粒容易发生移动并团聚,会使催化剂活性位点数量减少,最终导致催化效率降低[5];另外CH4裂解和CO歧化等副反应会产生大量丝状碳和包埋碳。 丝状碳具有较高的脱氢活性,能催化CH4裂解反应,加快积炭的生成速率;而包埋碳在催化剂表面的积累和生长会使核粒子与壳层分离,破坏核壳结构[6]。

核壳结构由于其独特的物理化学性质被用于解决上述问题。 其壳层的限域空间可限制内部金属粒子的移动范围,避免金属粒子团聚和烧结;壳层物质的某些特性如氧移动能力和金属-载体强相互作用则可减少积炭的生成,进而提高催化剂的稳定性[7]。 本文分别介绍了自组装法、表面胶束法、电化学法、微乳法、直接化学沉淀法等镍基核壳结构的制备方法,通过对不同种类镍基核壳结构在DRM反应中的活性稳定性评价, 总结了一些影响核壳结构反应性能的因素,并展望了核壳结构研究的发展前景。

1 镍基核壳结构催化剂的制备方法

1.1 自组装法

自组装法是各组分之间通过弱作用力(范德华力、氢键)或者外力(电场、磁场)自行排列成核壳结构的方法[8]。 自组装法主要分为两种方式:两亲性共聚和层层沉积。

两亲性共聚是指同时具有亲水端和亲油端的聚合物分子,其两端的不相容性会导致微相发生分离,使两亲性共聚物在一定条件下表现出自组装特性[9]。Mo等[10,11]在硝酸镍和硝酸镧混合盐溶液中加入一定量的油酸(OA),油酸的羧基可以与金属离子螯合形成共聚物油酸镍, 然后与后续加入的SiO2进行自组装形成Ni@SiO2。

层层沉积法[12]是将带有反相电荷的壳层吸附在核体上, 反复吸附得到核壳结构的方法 (图1)。Gonzalez等[13]利用层层沉积法在表面带负电的β-Ni(OH)2纳米片上交替吸附聚乙烯亚胺(PEI)和聚丙烯酸(PAA),其中PEI为奇数壳层而PAA为偶数壳层,制备了单核多壳层的核壳结构。

图1 层层沉积法示意图[12]

两亲性共聚物自组装法虽然操作简单,但形成的胶束不稳定。 层层沉积法可以通过调整壳层的数量和种类制备多层多组分的壳层,该法反应条件温和、环境友好、适用范围广,不足之处是制备过程相对复杂,费时费力[12]。

1.2 表面胶束法

表面胶束法主要包括单体吸附在中心核表面后聚合法和溶胶凝胶法[9]。

单体吸附在中心核表面后聚合是一种聚合再包覆的常规方法。 Kilic等[14]在加入引发剂三正辛基氧膦(TOP)的条件下将溴化钯聚合在镍前驱体表面,加热处理后制备了一种单分散Ni@Pd核壳结构催化剂(图2)。

图2 Ni@Pd的HRTEM图像[14]

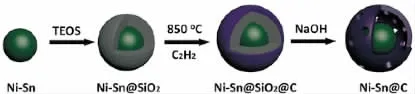

溶胶凝胶法是将所需包覆的颗粒分散于所制备的溶胶中, 在一定的反应条件下将溶液凝胶化,然后在核体表面包覆所需的壳层[9]。 Zheng等[15]采用溶胶凝胶法在LaNiO3纳米颗粒外包裹了厚度可控的二氧化硅层。 首先将硝酸镧和硝酸镍与乙二醇混合,在室温下加入凝胶剂柠檬酸搅拌,700℃下形成LaNiO3纳米颗粒。 然后将LaNiO3纳米颗粒转移到PVP和乙醇的混合溶液中, 加入正硅酸四乙酯(TEOS) 混合均匀, 煅烧得到LaNiO3@SiO2核壳催化剂。 Lang等[16]将SnCl2和PVP分散于三甘醇(TEG)中,加入NaBH4和NiCl2溶液形成Ni-Sn纳米粒子,将其分散在乙醇和TEOS混合液中, 氢氧化钠刻蚀制备了Ni-Sn@SiO2核壳结构。

图3 Ni-Sn@C的合成工艺[15]

1.3 电化学法

电化学法是指在电解液中,利用正负电荷的静电吸引力在金属纳米粒子表面沉积其他纳米粒子形成核壳结构的方法,具有反应条件温和、环境友好、经济、易操作等优点[16]。

Zhu等[17]将TiF4和NiCl2·6H2O溶于去离子水中形成电解质,在阳极氧化铝膜(AAO)上进行电沉积,制备了Ni@TiO2核壳纳米棒。 电化学方法中,壳层厚度可以通过改变粒子浓度进行调整。 董磊等[18]利用电沉积法制备NiO@ZnO核壳催化剂,此方法制备的催化剂具有尺寸均匀、重复性好的特点。 具体方法是以ZnCl2和六次甲基四胺混合溶液作为电解液,首先将ZnO沉积在碳布上;再用NiCl2·6H2O作为电解液,将NiO沉积在上一步的ZnO碳布上, 得到NiO@ZnO核壳催化剂。

1.4 微乳法

微乳法是将两种及两种以上不同性质的物质分阶段聚合,形成一种界面两侧成分不同的复合乳液,还原煅烧后得到核壳结构的方法。 最常用的制备方法是先将单体Ⅰ聚合得到乳液聚合物Ⅰ,然后按一定的方式加入单体Ⅱ、引发剂和乳化剂,得到具有特殊形态的复合乳液。 以聚合物Ⅰ为核、Ⅱ为壳的结构称为核壳结构;反之,以聚合物Ⅱ为核、Ⅰ为壳,则称为反核壳结构。 通过控制聚合反应条件和聚合物组成,可以得到各种形态的核壳结构[19,20]。

王发根[21,22]等利用油包水微乳液法合成了Ni@SiO2核壳催化剂。具体方法是将Ni(NO3)2加入聚氧乙烯十六烷基醚(PCE)和环己烷的混合物中,依次加入水合肼、氨水和TEOS,然后通过水解即可得到分布均匀的Ni@SiO2核壳催化剂。

图4 M‐Ni@SiO2结构的合成示意

图5 Ni-ZrO2@SiO2详细制备过程[26]

Peng等[23]利用反相微乳液法合成了Ni@SiO2核壳结构。合成过程如图4所示。Huang等[24]同样利用上述方法制备了12%Ni@Al2O3核壳型催化剂Zhao等[25]采用反微乳法制备了具有核壳结构的Ni@SiO2、Co@SiO2和Ni-Co@SiO2催化剂。 Wen等[26]同样利用反微乳法制备了Ni-ZrO2@SiO2核壳催化剂 (合成过程如图5)。

1.5 直接化学沉淀法

直接化学沉淀法是将核材料或壳材料的前躯体直接通过化学或物理的方法沉淀形成[9]。Li等[27]首先通过Stöber法合成SiO2球,然后在乙醇溶液中将硝酸镍和SiO2球充分混合, 并通过水热法合成镍硅酸盐微球(NiPhy HS),之后将前驱体转移到硝酸铈乙醇溶液中, 加入六亚甲基四胺使Ce3+沉淀在NiPhy HS微球上,反应20h后,干燥煅烧得到NiPhy@CeO2核壳催化剂(图6)。

图6 NiPhy@CeO2核壳HS的合成工艺方案[27]

1.6 其他方法

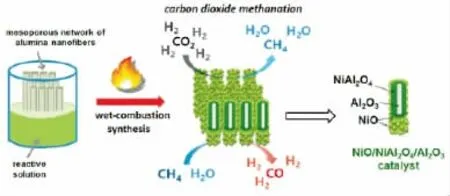

Aghayan等[28]通过溶液燃烧法合成了一种镍基核壳催化剂。 该法用模板制备了纳米氧化铝片,氧化铝表面利用浸渍[29]方法覆盖了一层NiO,然后利用溶液燃烧法制备了核壳结构催化剂, 如图7所示。

图7 溶液燃烧法流程图[28]

Tang等[30]通过以尿素为沉淀剂的水热法合成了Ni@CeO2核壳催化剂,且该方法具有操作简单、反应条件温和的优点。 研究发现在实验开始6h时形成核壳结构,12h时得到直径50~100nm且壳层厚度为12~17nm的球体,反应进行到18h时核壳结构的直径、厚度继续增加。 这说明随着反应时间的增加,CeO2壳与Ni核之间的相互作用力逐渐增强。

2 镍基核壳结构催化剂在DRM反应中的应用

2.1 不同种类催化剂的反应性

表1 不同种类镍基核壳催化剂活性

从表1可以看出由于核壳种类的不同, 甲烷转化率有很大差异。 当反应温度在600~800℃且甲烷与二氧化碳的比值为1:1时, 甲烷转化率能够达到70%~92%,表明核壳结构催化剂具有高温活性。 另外, 通过对比同样以SiO2为壳层的催化剂发现,以La、Co、Zr为双金属的核壳催化剂具有较高的活性,主要原因是其较强的碱性对CO2有更好的吸附能力; 且CeO2作为壳层的催化剂甲烷转化率更高,因为CeO2在反应中可以提供氧空位,氧空位释放的自由电子可增加Ni原子的电子密度,从而抑制甲烷裂解反应,提高甲烷转化率。

2.2 影响核壳结构反应性能的因素

2.2.1 核尺寸

Zhao等[25]研究表明,Ni@SiO2核壳催化剂在DRM反应中CH4和CO2的转化率随着Ni粒径的增大而减小。实验过程中,分别采用粒径为3nm、5nm、10nm的Ni颗粒制备Ni@SiO2核壳催化剂, 结果表明所有的催化剂都具有良好的稳定性,反应150h后未见明显失活。 催化剂活性顺序为Ni@SiO2-3>Ni@SiO2-5>Ni@SiO2-10; 另外Ni颗粒为60nm时活性极低,150h后CH4转化率从开始的58.8%下降到46.1%,CO2转化率由58.7%下降到55.7%。

2.2.2 壳层孔隙尺寸

王发根[21,22]等将Ni@SiO2核壳催化剂用于DRM反应,实验发现,壳层孔隙尺寸的大小能够影响反应物从壳层外部扩散到壳层内部的速率,进一步影响整个反应的催化速率。 一般来说,孔隙尺寸越小,扩散速率越慢,催化效率越低。

2.2.3 双金属作用

Zhao等[25]的研究表明Ni-Co@SiO2催化剂的活性远高于Ni@SiO2和Co@SiO2。 另外,核为双金属的催化剂在DRM反应中具有更好的热稳定性,50h后其转化率基本保持不变。 而在催化剂Ni@SiO2上当反应进行到30h时,转化率出现下降。

2.2.4 载体影响

以La2O3[10]、MgO[31]、Al2O3[24]、Ti2O[17]及活性炭等为载体的催化剂在DRM反应中表现出较高的活性和稳定性, 其主要原因是La、Mg、Al、Ti的碱性强于其他载体,对CO2具有较强的吸附能力。

3 展望

核壳型复合材料由于其特殊结构和物化性质在催化方面具有独特的意义,尽管镍基核壳催化剂在DRM反应中, 具有一定的抗烧结和抗积炭的优点,但还有一些不足仍未解决,研究工作可以从以下几方面进一步开展:

(1)从核壳催化剂结构来讲,目前已有的结构多为双层,而多层以及游离内核的核壳结构鲜有报道; 除此之外还可以探索核壳材料的新结构形式,如三明治结构。

(2)无法对核纳米颗粒和壳纳米颗粒的粒径尺寸进行精确控制, 这使得催化剂分散度普遍不好,因此探究均匀分散的催化剂制备方法是十分必要。

(3)催化剂的性能受制备方法、核壳材料、溶剂助剂等多种因素的影响,而高效催化剂兼顾较好的稳定性和高活性,如何平衡二者关系仍需要进一步研究。

(4)从核与壳之间的关系看,其强弱作用力相关机理并不明确,无法通过调整其相互作用力大小达到控制催化活性和稳定性的目的。