CAA系统在动车组装配过程中的应用

2020-05-22宋微

宋 微

(中国铁路济南局集团有限公司青岛机车车辆监造项目部 山东 青岛 266111)

0 引言

计算机辅助装配(Computer-Aided Assembling,以下简称“CAA”)作为信息化与工业化融合的一项典型技术在制造类企业中的应用已日趋广泛[1]。轨道车辆制造企业通常面临的难题是在交期紧张的情况下如何保证复杂产品装配过程中成百上千项关键零部件的装配质量。伴随智能制造工作向生产现场的逐步推进,对动车组产品各专业子系统的装配工艺按照“现场写实、数据建模、系统开发”的技术路线在总装分厂建设了能够满足不同零部件装配要求的CAA系统,目标是将装配质量控制由人员保证转变为系统保证,通过系统内置的标准化作业步骤和计算机识别技术来减少总组装过程中的装配问题,提高装配效率。

1 系统架构

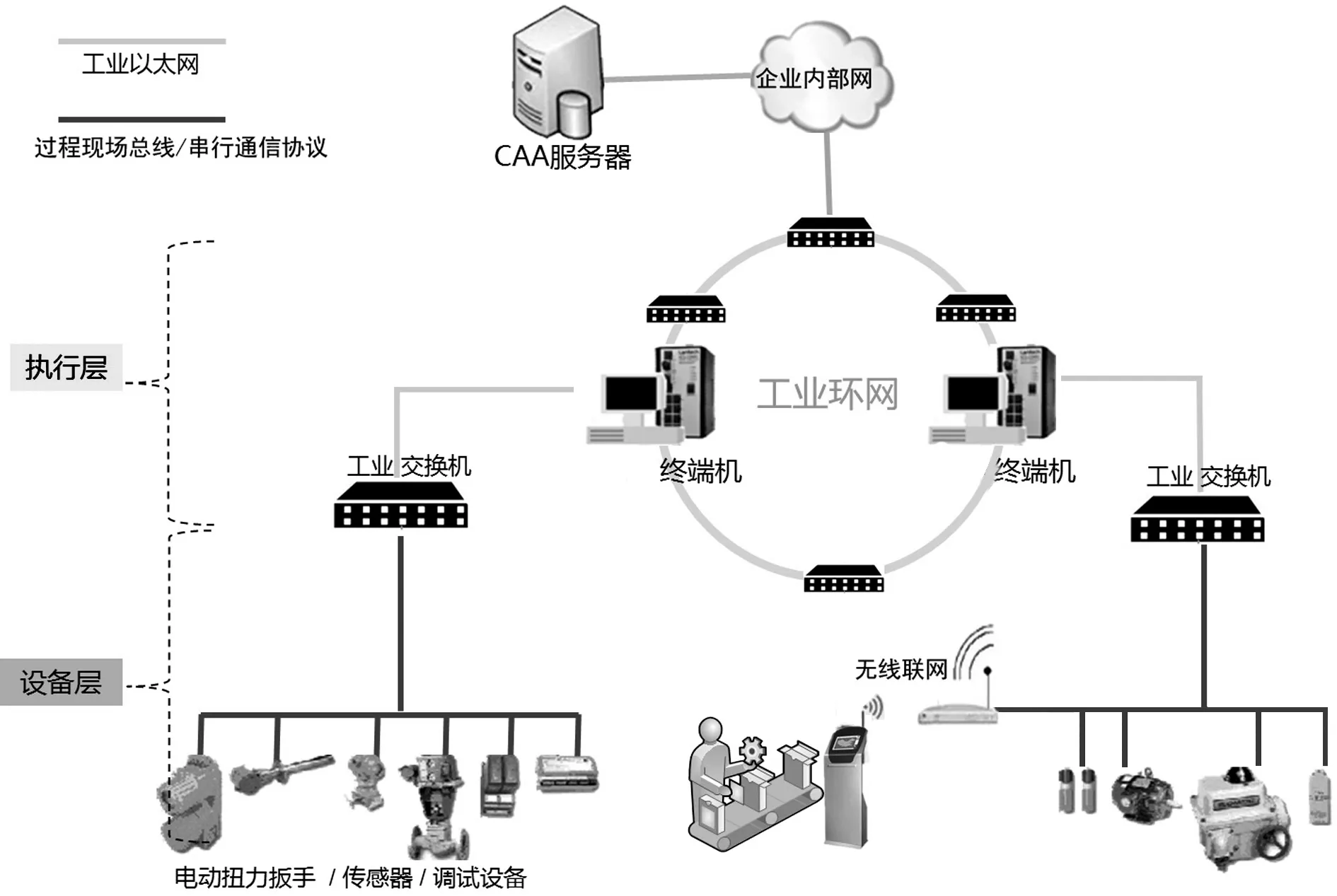

CAA系统以工业环网为基础,以电动扭力工具为数据采集终端,以标准化作业步骤为基准,构建了一个与现场作业设备紧密融合,实时集成,高可靠性的计算机辅助装配管理平台,系统架构示意图如图1所示。

图1 系统架构示意图

作为信息化整体架构中的一部分,CAA系统预留了与PDM、MES、QMS等系统的接口,可以从PDM源头获取工艺和过程检验策划数据,支持读取MES工单并回传执行结果,并将采集的质量记录上传QMS系统。

2 功能实现

2.1 工艺数据管理

CAA系统主要管理工艺路径和工艺文件两种数据,工艺路径定义好了班组在零部件装配过程中的作业步骤,包括工序/工步、班组、工位等信息。工艺文件进行版本控制,按流程审核、批准后方可推送到现场使用[2]。

2.2 质量数据管理

质检部门在CAA系统中基于工艺路径和工艺文件进行零部件装配作业的过程检验策划,维护检验标准、检验方法、检验工具等。

在现场作业过程中,CAA系统通过工位终端实时采集开工信息、完工信息、扭力信息、装配信息、设备数据信息等。

2.3 人员管理

CAA系统人员管理的内容包括人员资质管理和人员权限管理。对于资质管理,工艺人员按照工序施工要求设置人员资质要求;分厂管理人员则按照培训结果维护作业人员的资质;当操作人员在工位终端刷卡开工时,CAA系统自动进行资质校核,对于不符合资质要求的人员进行报警提示。对于权限管理,CAA系统支持按照工艺人员、操作人员、质检人员等不同专业的岗位需求进行权限设置。

2.4 工艺验证管理

在新产品试制过程中,公司工艺部门首先按车型、工序组织相关业务部门进行首件鉴定,并将作业步骤及参数、过程检验要求等鉴定内容维护到CAA系统;当发生设计或工艺变更时,工艺和质检部门分别对系统中的工艺路径、工艺文件以及过程检验要求进行变更。

3 业务变革点

CAA系统的应用对动车组装配业务带来的变化主要体现为零部件安装工序中关于质量控制模式的变革。

原先工人安装车下设备、端部设备以及设备舱等零部件时使用机械扳手进行扭矩紧固,可能存在扭矩值人工设定错误或漏打扭矩风险,主要依靠作业人员执行自检、互检然后提交现场质控人员专检的模式来进行质量控制[3]。

现在,随着电动扭力扳手在分厂班组的批量配备和CAA计算机辅助装配系统的投入使用,工人进行零部件安装作业时,一方面CAA系统将预先设计好的工艺装配步骤实时显示在工位终端屏幕上进行提示;另一方面,电动扭力工具产生的实际扭矩值通过工位终端实时回传给CAA后台数据库与系统设定的扭矩值自动比较,并通过系统的扭矩超差报警功能来避免扭矩值的错打和漏打,从而将互检、专检这种依靠事后人工检查的质控模式改为装配过程中基于系统的事中控制模式,简化了工序中对扭矩值的互检操作步骤,在保证装配质量的前提下提升了作业效率。系统装配作业步骤用序号排序,简单易懂,界面如图2所示。

图2 CAA装配作业步骤界面截图

4 应用效果

CAA系统的应用范围如图3所示。

总装分厂B2厂房CAA系统现场应用范围

系统已覆盖了E44、E32C等动车组产品车下设备、端部设备、设备舱等主要零部件的安装过程,在这些工位实现了装配质量控制由人员保证向系统保证,由事后检查向事中控制的转变。提高了零部件装配作业的一次性合格率,避免了事后检查发现问题可能带来的返工浪费,现场反馈良好。