不同错边量对6005-T6铝合金双轴肩搅拌摩擦焊接头疲劳性能的影响

2020-05-22刘春宁钮旭晶侯振国陈晓霞鲁二敬

刘春宁 钮旭晶 侯振国 陈晓霞 鲁二敬

(中车唐山机车车辆有限公司 河北 唐山 063035)

高速列车车体多采用整体组焊结构,而铝合金具有自重轻,比强度高,无磁性,成型加工性能好等特点,在高速列车交通运输等工业制造领域应用广泛[1]。但大部分的铝合金焊接接头都会面临重复性载荷带来的疲劳断裂问题[2]。搅拌摩擦焊是车体连接的高效焊接方法,在薄板铝合金焊接过程中,常采用新型双轴肩搅拌摩擦焊[3-4]。焊接时,适宜的装配工艺参数可有效提高工件焊接接头性能,保证生产质量[5]。因此,研究不同组装错边量对焊接头疲劳性能的影响对于完善双轴肩搅拌摩擦焊工艺有重要的意义。

下文结合6种不同的错边量装配参数,对双轴肩搅拌摩擦焊下6005-T6铝合金型材焊接接头疲劳性能进行了系统研究,通过对试件疲劳断口的扫描分析,确定了不同装配条件对6005-T6铝合金焊接接头疲劳性能的影响。

1 试验材料与试验方法

1.1 试验材料

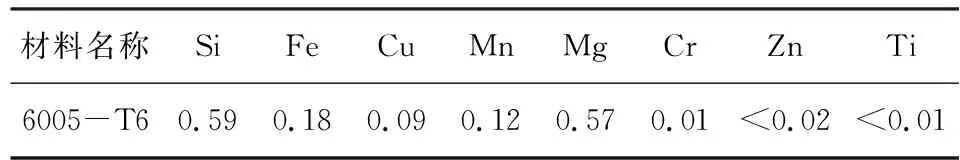

试验采用双轴肩搅拌摩擦焊(BT-FSW)对5 mm厚的6005-T6铝合金型材试板进行焊接,试验材料的化学成分(质量分数)和力学性能分别如表1和表2所示。

表1 6005-T6铝合金试验材料化学成分 /%

表2 6005-T6铝合金试验材料力学性能

1.2 试验方法

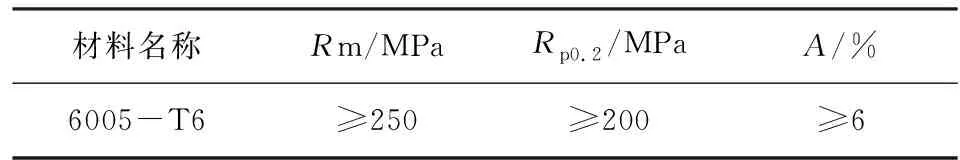

试板尺寸为500 mm×300 mm×5 mm的6005-T6铝合金型材,采用双轴肩搅拌摩擦焊,错边量装配图如图1所示。分别进行装配错边量为前进侧高0.5 mm、0.7 mm、1 mm和后退侧高0.5 mm、0.7 mm、1 mm的工艺试验,搅拌头转速取400 r/min,焊接速度取300 mm/min;对焊接完成的试件均进行了外观检测和渗透检测,结果全部合格。

试验设备采用PLG-100型微机控制高频疲劳试验机,参照GB/T 13816—1992《焊接接头脉动拉伸疲劳试验方法》标准进行疲劳试验。试验参数:静载负荷精度控制在±1%以内,动载负荷振幅波动度控制在±2%以内。试验采用的循环应力比R取0.1,应力增量取10 MPa,规定循环寿命为1×107次。在试验过程中采用断裂保护,当疲劳裂纹尺寸足够大,载荷加不上去时,以及振动频率自动下降超过10%时,试验机卸载停止试验,并记录最终循环次数。疲劳试件尺寸如图2所示。

图1 焊接错边量装配示意图

图2 疲劳试样形状和尺寸

2 试验结果及分析

2.1 疲劳试验结果及分析

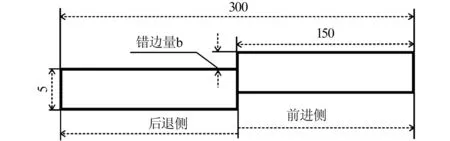

为确定6种不同装配错边量下的6005-T6铝合金双轴肩搅拌摩擦焊焊接接头指定循环寿命为1×107次下的疲劳极限,分别对装配错边量参数为前进侧高0.5 mm、0.7 mm、1.0 mm和后退侧高0.5 mm、0.7 mm、1.0 mm的焊接接头试件进行脉动拉伸疲劳试验,通过升降法绘制每种错边量下焊接接头的疲劳强度升降图,如图3所示。

注:×—断裂;Ο—未断裂。图3 不同错边量的疲劳极限升降图

由升降法确定的6种装配错边量下6005-T6铝合金双轴肩搅拌摩擦焊接头指定寿命为1×107次循环下的中值疲劳极限,可按以下公式计算:

由此可得:

(1)前进侧高0.5 mm的中值疲劳极限强度σ0.1=(75×1+85×3)/4=82.5 MPa;

(2)前进侧高0.7 mm的中值疲劳极限强度σ0.1=(55×1+65×3)/4=62.5 MPa;

(3)前进侧高1.0 mm的中值疲劳极限强度σ0.1=(65×2+55×2)/4=60 MPa;

(4)后退侧高0.5 mm的中值疲劳极限强度σ0.1=(85×1+75×2+65×1)/4=75 MPa;

(5)后退侧高0.7 mm的中值疲劳极限强度σ0.1=(65×2+55×2)/4=60 MPa;

(6)后退侧高1.0 mm的中值疲劳极限强度σ0.1=(75×1+65×3)/4=67.5 MPa。

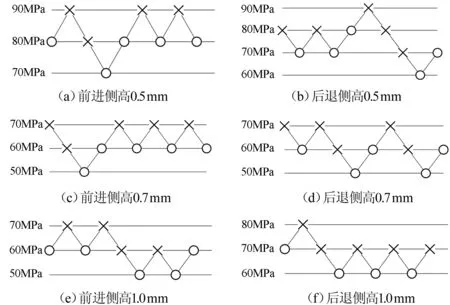

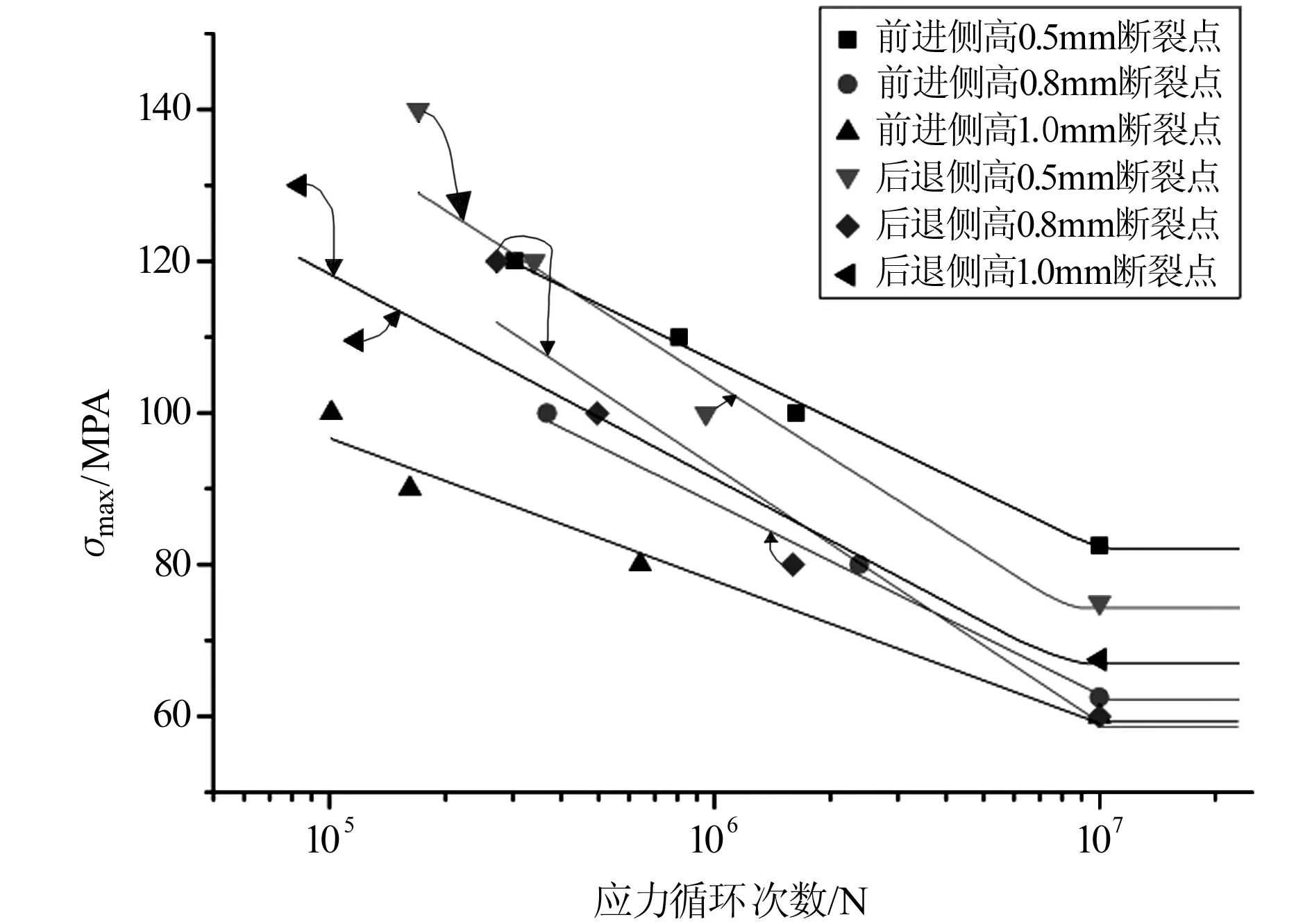

以上述6组数据为基础,绘制不同装配错边量6005-T6铝合金型材双轴肩搅拌摩擦焊焊接接头脉动拉伸疲劳(R取0.1)S-N曲线对比图,如图4所示。

图4 不同装配错边量疲劳S-N曲线对比图

从图4可知:焊接试件装配错边量为0.5 mm时,前进侧高0.5 mm焊接接头的疲劳强度较高,达到82.5 MPa,后退侧高0.5 mm接头的疲劳强度在75 MPa以上。随着装配错边量增加到0.7 mm,焊接接头的中值疲劳极限迅速下降,后退侧高0.7 mm时疲劳强度最低到60 MPa。当错边量达到1.0 mm时,焊接接头的中值疲劳极限继续降低,其中前进侧降至60 MPa,后退侧略有升高到67.5 MPa。这是因为随着装配错边量增大,导致焊接过程中补充焊核区的材料不足,达到塑性流动的材料不充分;搅拌头压入量不均匀,焊核一侧表面出现咬边;轴肩单边接触工件,摩擦产热不足,焊核区金属表面厚度下降是接头疲劳性能下降的主要原因。

2.2 疲劳断口扫描分析

6种不同装配错边量的6005-T6铝合金型材双轴肩搅拌摩擦焊疲劳试件断裂位置主要集中在高低不同的焊核边缘。如图5所示,从JSM-6360LV扫描图像中可以看出:宏观启裂区没有出现脆断缺陷,放大30倍可观察到典型的疲劳断裂特征(见图5-a、b),扩展区疲劳纹清晰(见图5-c),区域大小随疲劳循环次数的增加而扩展;终断区放大1 000倍可以观察到明显的深韧窝型韧性断口(如图5-d所示)。

图5 疲劳断口扫描照片

3 结论

(1)6005-T6铝合金型材双轴肩搅拌摩擦焊接头指定寿命为1×107次的中值疲劳极限强度σ0.1:前进侧高 0.5 mm 时为82.5 MPa,前进侧高 0.7 mm时为62.5 MPa,前进侧高 1.0 mm时为60 MPa;后退侧高0.5 mm时为75 MPa,后退侧高0.7 mm时为60 MPa,后退侧高1.0 mm时为67.5 MPa。

(2)装配错边量对5 mm 6005-T6铝合金型材双轴肩搅拌摩擦焊接头疲劳性能影响很大,随着错边量增大,焊缝容易出现咬边等缺陷,产生应力集中导致其疲劳性能下降,焊接过程应当严格控制装配错边量。