双啮合弦线转子泵的设计与受力分析

2020-05-22

(1.常州大学 机械工程学院, 江苏 常州 213164;2.常州大学 江苏省绿色过程装备重点实验室, 江苏 常州 213164;3.常州交通技师学院 工程车辆系, 江苏 常州 213147)

引言

转子泵转子泵具有体积小、结构简单、自吸能力强、可输送高黏度以及含有小颗粒的液体介质,广泛应用于石油化工、油脂、食品和医药等领域[1]。随着对新型转子泵型线的研究,余弦型线成为一种新的研究方向,胡华荣等[2]对外啮合余弦齿轮泵的特性进行了研究,为余弦作为转子型线提供了理论基础;孔德昂[3]对一对啮合转子的弦线转子泵进行了设计与分析,但存在着流量脉动较高的问题。为了降低流量脉动,减小振动和噪声,提出了一种双啮合弦线转子泵。

通过两对转子之间的差动角,使流量相互叠加以后,双啮合弦线转子泵的流量脉动率理论上可以降为0,有效地降低了振动和噪声;同时减小了转子径向力的突变值,降低了由径向力突变引起的振动,提高了转子泵的平稳性。直叶弦线转子结构简单、易于加工制造,转子径向之间留有一定的间隙,减少了转子磨损。

1 弦线转子的理论线型方程

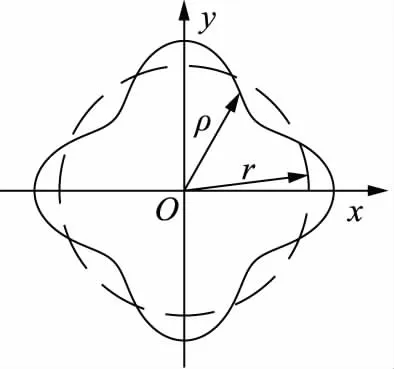

传统的转子泵线型主要有:渐开线型、摆线型和圆弧型,国内很多学者对转子泵型线进行了优化设计,主要偏向于提高转子利用系数,在降低流量脉动率方面较少[4-5]。余弦型线是一种新的转子型线,弦线转子泵的转子间留有一定的间隙,相比于与齿轮泵,转子的磨损较小且无困油现象[6]。转子在转动时,转子间的楔形间隙会在相对速度条件下形成动压油膜,起到隔离进油区和排油区的作用。转子轮廓型线如图1所示,由于转子泵在工作时,转子径向留有很小的间隙,在不考虑径向间隙的情况下,弦线转子理论线型的极坐标方程可表示为:

ρ=r+hcos(zθ)

(1)

式中,ρ—— 极径,mm

r—— 分度圆半径,mm

h—— 转子半齿高,mm

z—— 转子叶数

θ—— 转角

图1 转子轮廓的型线

2 双啮合弦线转子泵的工作原理

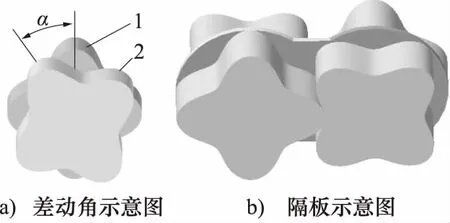

双啮合弦线转子泵主要由两对余弦转子、隔板、泵体和传动机构组成,余弦转子结构如图2a所示,其中α为转子1和转子2之间的差动角;如图2b所示,在2个转子间加1个隔板,防止液体介质通过转子缝隙联通,通过差动转子对流量的叠加,从而达到降低流量脉动的效果。两对转子通过传动轴带动作同步反向旋转运动,转子与泵体内壁在进油口组成的容腔,随着转子的转动逐渐变大,从而吸入液体;转子与泵体在出油口组成的容腔,体积逐渐变小,排出液体介质,实现吸入液体和排出液体。

图2 双啮合转子结构图

3 双啮合弦线转子泵的瞬时流量分析

转子泵的流量是转子泵的主要性能参数之一,流量脉动会引发压力脉动,是产生振动和噪声的主要原因,影响工作部件的平稳性。瞬时流量的波动幅度决定着流量脉动的大小,所以对双啮合弦线转子泵的瞬时流量进行计算分析[7]。

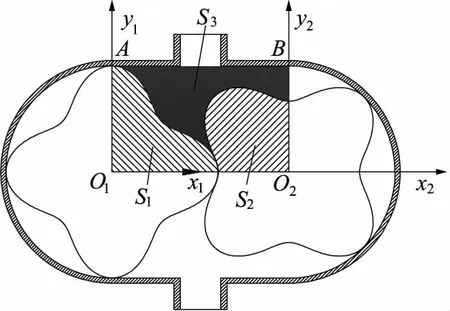

通过计算一对转子的单啮合弦线转子的瞬时流量,再结合两对转子之间的差动角,计算出双啮合弦线转子泵的瞬时流量表达式。建立如图3所示的坐标系,假设转子泵在工作时不存在内泄漏[8],以2个转子的回转中心连线为x轴,建立坐标系x1,y1和x2,y2。ρ1为泵体内圆壁面的极径长度;ρ2为左转子轮廓线的极径长度;ρ3为右转子的轮廓线的极径长度,则转子轮廓线型的极坐标系方程为:

(2)

图3 初始位置示意图

在图3中,矩形O1O2BA的面积由S1,S2和S3组成,S1为左转子的轮廓截面面积,S2为右转子的轮廓截面面积,S3为所求的液体截面面积,则S1,S2的面积为:

(3)

(4)

S4=2r(r+h)

(5)

根据式(3)~式(5),可以得出液体的截面面积S3为:

(6)

图4 转过ωt之后示意图

如图4所示,在转子转动ωt角度以后,左转子在进液口的液体截面面积变化为S5,右转子在进液口的液体截面面积变化为S6,则S5,S6的面积为:

(7)

(8)

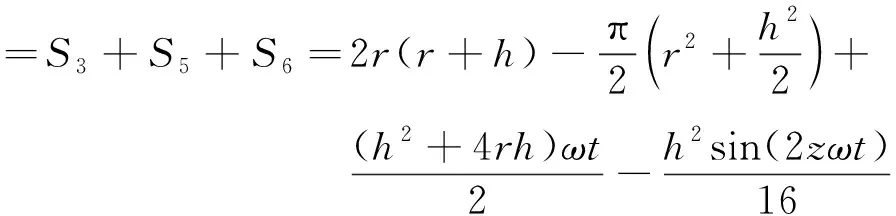

利用式(6)~式(8),求出总的面积为:

(9)

根据体积公式V=S·B,B为转子宽度,由式(9),可求得单啮合弦线转子泵的瞬时流量表达式为:

(10)

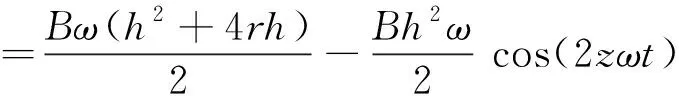

根据式(10),转子1从初始位置开始转动,转子1与转子2之间的差动角为α,相当于转子2提前转动了α,则转子1和转子2的瞬时流量表达式为:

(11)

(12)

由式(11)和式(12)可以得出双啮合弦线转子泵的瞬时流量表达式为:

(13)

式中,B1,B2分别为双啮合弦线转子泵两对转子的宽度。

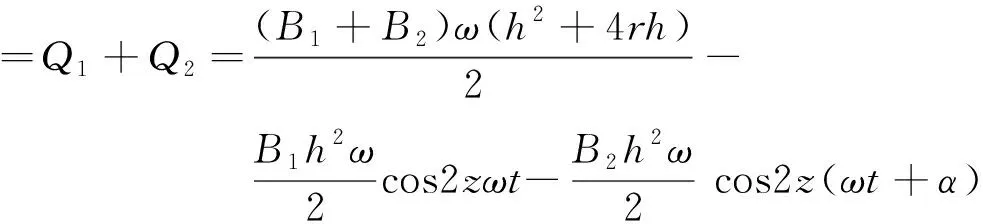

表1 余弦转子参数值

以表1数据为例,设角速度ω=2π rad/s,由式(10)可知,单啮合弦线转子泵瞬时流量周期为T=45°,将差动角α分别取值0°, 9°, 18°, 22.5°,利用式(13),对不同差动角的双啮合弦线转子泵进行对比分析,绘制出如图5所示的瞬时流量图。

图5 不同差动角的瞬时流量图

由图5瞬时流量可知,随着差动角的增大,瞬时流量的脉动率逐渐减小,根据流量脉动率方程[9]:

(14)

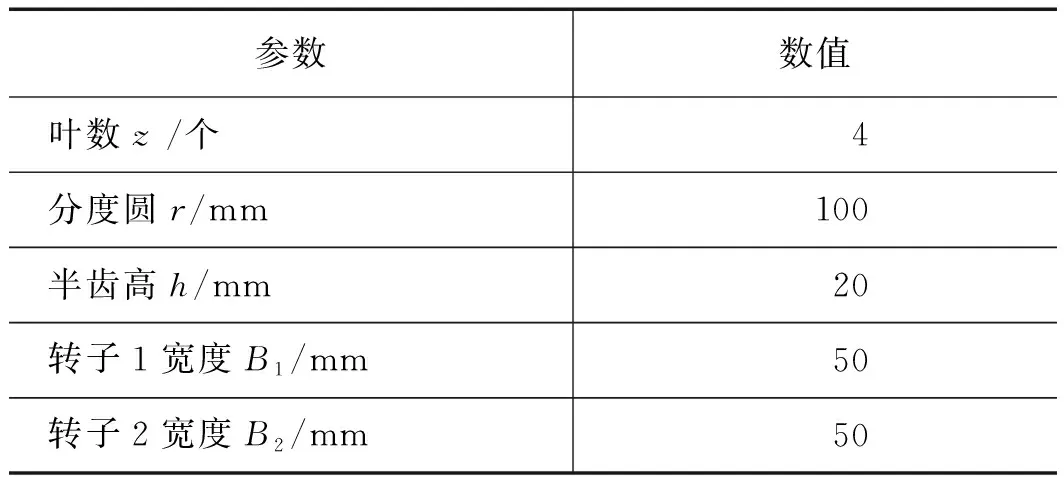

结合图5瞬时流量图,利用式(13)、式(14),求出不同差动角时的流量脉动率,绘制出差动角与流量脉动率的关系图,如图6所示。

图6 差动角与流量脉动率的关系图

由图6可知,双啮合弦线转子泵的流量脉动率随着差动角的增大先逐渐减小后逐渐增大,当差动角α=0°,双啮合弦线转子泵的瞬时流量相当于单啮合弦线转子泵,此时流量脉动率最大,δ=9.4 %,当差动角α=22.5°时,双啮合弦线转子泵的流量脉动率最小,理论上δ=0。即差动角α=π/2z时,双啮合弦线转子泵的流量脉动率为0,大大降低了弦线转子泵的流量脉动率,降低了振动和噪声。

4 弦线转子径向受力计算

转子泵的转子径向力是引起转轴振动和轴承磨损的主要原因之一,因此需要对转子径向力进行分析计算,减小振动和减少磨损[10]。

由于转子泵的转子径向之间留有一定的间隙,转子端面不接触,转子泵工作时,主要受液压力作用。转子面与内壁面的间隙很小,假设不存在内泄漏,设吸油腔和过渡区容腔压力值为p0,设压油腔压力值为p1,则转子受到的压力分布图如图7所示,β0为吸油区压力分布角,β1为压油区压力分布角,β2为过渡区压力分布角。

利用积分计算出作用在转子上的径向力F:

(15)

(16)

(17)

图7 转子液压力分布图

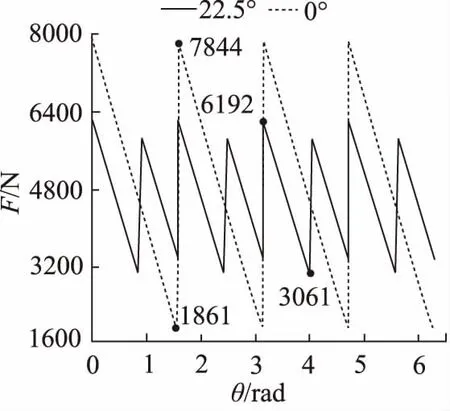

以表1中数据为例,取p0=0.1 MPa,p1=1 MPa,利用式(15)~式(17),计算出差动角α=0°,即单啮合弦线转子泵的转子径向力;α=22.5°时,优化后的双啮合弦线转子泵的转子径向力,绘制出如图8所示的转子径向力变化示意图[11]。

图8 转子径向力变化示意图

从图8转子径向力变化示意图可知,单啮合弦线转子泵的转子径向力在转动一周的过程中,径向力突变4次,双啮合弦线转子泵径向力突变8次,径向力突变发生在过渡区容腔与压油腔联通时刻,压油区的压力分布角突然增大,引起径向力突变。单啮合弦线转子泵的转子径向力突变值为5983 N,优化后的双啮合弦线转子泵的转子径向力突变值为3131 N,优化后的双啮合弦线转子泵转子径向力突变值减小了47.6 %,有效地减小了转子径向力突变引起的转子振动。

5 弦线转子受力仿真分析

5.1 弦线转子的网格划分

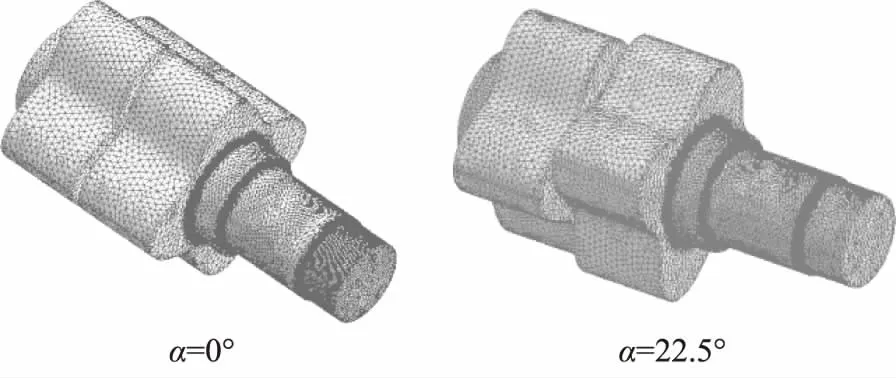

以表1数据为例,由瞬时流量分析可知,当差动角α=22.5°时,流量脉动率为0,流量性能最好;当差动角α=0时,相当于单啮合弦线转子泵。对这两种转子在径向力最大时刻的受力情况进行仿真分析,利用Creo对上述两种转子进行建模,完成建模以后导入到ANSYS Workbench中。转子材料取为20CrMnTi的渗碳钢,具有较高的低温冲击韧性和抗疲劳性能,网格设为四面体网格,大小为0.5 mm,网格数量为813657,并对转子受力应变较大的位置进行局部网格加密,网格划分结果如图9所示。

图9 网格划分示意图

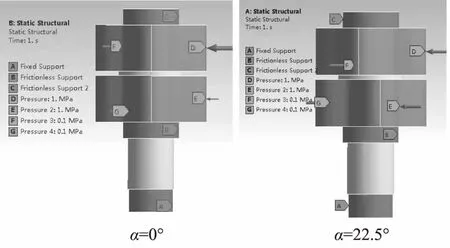

5.2 约束和载荷添加

转子在转动的过程中,由于转子间不直接接触,由转子轴一端的齿轮带动转动,所以无啮合力。转子轴带齿轮的一端提供扭矩,由于扭矩是变化的,不便于计算,且等于液压力在转子轴上产生的扭矩,所以分析液压力对转子产生的扭矩和径向力。转子轴的齿轮位置A相当于固定支承;转子两边的轴颈B和C为无摩擦支承;压油区D和E的压力值设为p1=1 MPa,吸油区F和G的压力值设为p0=0.1 MPa。约束和载荷添加效果如图10所示。

图10 约束与载荷添加效果图

5.3 分析结果及措施

对差动角α=0和α=22.5°,对转子径向力最大时刻的受力应变分析结果如图11所示,当α=0时,转子弯曲应力最大值为34.3 MPa;当α=22.5°时,转子弯曲应力最大值为27.0 MPa,优化后的双啮合弦线转子泵相比于单啮合转子泵转子弯曲应力减小了21.3%,降低了转子应力,有助于提高转子寿命[12]。

转子径向力过大不仅会增加转子轴的疲劳,降低使用寿命;而且会使转子变形加大,使转子与内壁产生磨损,增加内泄漏,降低排量。可以通过适当增加转子叶数,从而减小压油区最大分布角,降低转子径向力。

图11 弯曲应力分析云图

6 结论

提出了一种双啮合弦线转子泵,以四叶双啮合弦线转子泵为研究对象,通过理论计算和仿真分析,推导出了双啮合弦线转子泵的瞬时表达式,求出了转子差动角与流量脉动率之间的关系。

当差动角α=π/2z,双啮合弦线转子泵的流量脉动率理论上为0,大大降低了因流量脉动引起的噪声和振动。同时,转子的径向力突变值减小了47.6%,转子弯曲应力减小了21.3%,降低了转子径向力突变引起的振动和转轴疲劳应力。表明该泵具有良好的应用前景,为今后该泵的实用提供了理论基础。