广数系统GSK980TDc数控车床常用刀具的试切对刀方法研究

2020-05-19王辉

王辉

摘 要:在机械制造装备领域,数控车床已经得到了广泛应用,从事机械行业的工作人员必须了解或者会操作数控车床,以便于更好地进行零部件设计和加工工艺编制。用数控机床加工零件之前,必须先对刀,只有做到准确对刀,才能保证零件的尺寸精度。本文基于广数系统GSK980TDc数控车床,详细讲解和研究了对刀的原理和几种常用刀具的对刀过程,希望对研究数控加工技术的工作人员提供参考和借鉴。

关键词:数控车床;对刀;外圆车刀;外螺纹车刀;钻头

中图分类号:TG519.1文献标识码:A文章编号:1003-5168(2020)07-0050-03

Abstract: In the field of machinery manufacturing equipment field, CNC lathe has been widely used,people working in the mechanical industry must know or be able to operate CNC lathes,in order to better design parts and prepare processing craft .Before using CNC machine tools to process parts, workers must set the tool first. Only by setting the tool accurately can the dimensional accuracy of parts be guaranteed. Based on Guangzhou CNC system CNC lathe, the principle of tool setting and the process of tool setting were introduced and studied in detail,hoping to provide reference for the workers who study the numerical control processing technology.

Keywords: CNC Lathe;adjust tool;cylindrical turning tool;external thread turning tool;twist drill

1 數控车床对刀原理

所谓对刀是指使车刀的刀位点与工件坐标系的原点重合,然后系统自动计算出刀架的中心在机床坐标系中的坐标,并储存在刀补寄存器中。对刀的目的是建立工件坐标系(也称编程坐标系)[1-3]。工作人员在编制程序时,所用的工件轮廓坐标值都是相对于工件坐标系原点的,所以建立工件坐标系是编程和加工的第一步,尤为关键。工件坐标系是人为设定的,一般把原点设定在工件右端面的中心处,其是以机床坐标系为基础建立起来的。机床坐标系在机床出厂时就已经设定了,一般不允许改动,其是所有编程和操作的基础。工件坐标系和机床坐标系的位置关系如图1所示。

在实际生产加工中,对刀是最关键的一步,只有准确对刀,才能保证零件的加工质量。工作人员一般采用试切法对刀。因为采用这种方法不需要购买其他辅助工具,经济实惠,快捷方便。

2 数控车床外圆车刀的对刀过程

对1号刀,刀架远离工件换1号刀。

表面清零:按[刀补]→移动光标至1号刀偏置处→输入[X],然后按[输入]→输入[Z],然后按输入。这是表面清零,刀偏值没有清零。此步骤可以省略不做。

刀偏值清零:按[MDI]→按[程序]→输入T0100 U0 W0,然后按[输入]→按[循环启动]→按[RESET]。注意:如果发现刀架移动,必须立刻按下复位键[RESET],避免撞刀。

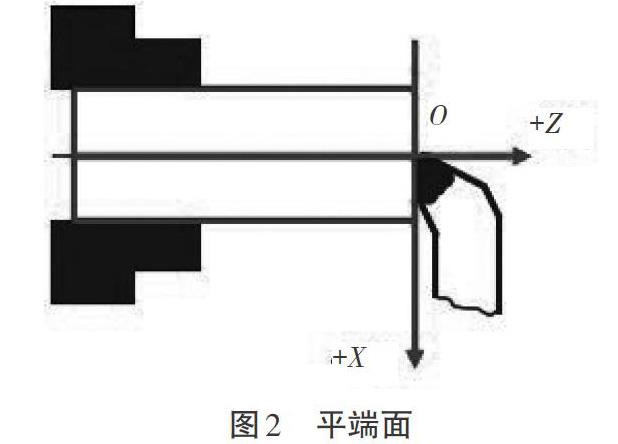

对[Z]坐标:按[MDI]→按[程序]→输入M03 S400,然后按[输入]→按[循环启动],使主轴正向转动(逆时针转动)。按[手脉]→按[←Z],摇动手轮使1号刀接近工件→按[↑X],手动试切工件右端面[(ap<0.5 mm)]→沿[X]轴方向退刀,[Z]轴方向不变,刀具移到安全位置→按[刀补]→移动光标至1号刀偏置处→输入Z0,然后按[输入]。系统将自动计算刀补值,并录入在[Z]对应的位置上,这样[Z]坐标对刀完成。平面端如图2所示。

对[X]坐标:按[手脉]→按[↑X],摇动手轮使1号刀接近工件→按[←Z],手动试切工件外圆,切出一个小台阶[(ap<0.5 mm)]→沿[Z]轴方向退刀,[X]轴方向不变,刀具移到安全位置→按[手动]→按[主轴停止]→用游标卡尺测量小台阶的直径值(mm)→移动光标至1号刀偏置处→输入[X]和直径值(mm),然后按[输入]。系统将自动计算刀补值,并录入在[X]对应的位置上,这样[X]坐标对刀完成。沿[Z]方向车外圆如图3所示。

验证对刀:快速倍率调至F25%→按[MDI]→按[程序]→输入G00 X0 Z50 T0101,然后按[输入]→按[循环启动]。观察刀尖与工件中心是否对齐,测量刀尖与工件右端面的距离是否为50 mm。

说明:数控车床切断车刀和内孔车刀的对刀过程与外圆车刀的对刀过程类似。

3 数控车床外螺纹车刀的对刀过程

对2号刀,刀架远离工件换2号刀。

刀偏值清零:按[MDI]→按[程序]→输入T0200 U0 W0,然后按[输入]→按[循环启动]→按[RESET]。

找正:用角度样板找正外螺纹车刀与工件右端面平行,如图4所示。

对[Z]坐标:按[手脉]→按[←Z],摇动手轮使2号刀接近工件,倍率调至F25%→用直尺保证刀尖与工件右端面对齐→按[↑X],摇动手轮沿[X]轴方向退刀,[Z]轴方向不变,刀具移到安全位置→按[刀补]→移动光标至2号刀偏置处→输入Z0,然后按[输入]。对齐端面如图5所示。

对[X]坐标:按[MDI]→按[程序]→输入M03 S400,然后按[输入]→按[循环启动],使主轴正向转动(逆时针转动)。按[手脉]→按[↑X],摇动手轮使2号刀接近工件外圆,倍率调至F25%→见有切屑飞出,立刻停止进刀(碰刀法)→按[←Z],沿[Z]轴方向退刀,[X]轴方向不变,刀具移到安全位置→按[手动]→按[主轴停止]→用游标卡尺测量工件的直径值(mm)→移动光标至2号刀偏置处→输入[X]和直径值(mm),然后按[输入]。沿[Z]方向车外圆如图6所示。

验证对刀:按[MDI]→按[程序]→输入G00 X0 Z50 T0202,然后按[输入]→按[循环启动]。据此检测刀具的位置。

说明:数控车床内螺纹车刀的对刀过程与外螺纹车刀的对刀过程类似。

4 数控车床钻头的对刀过程

对3号刀,刀架远离工件换3号刀。

刀偏值清零:按[MDI]→按[程序]→输入T0300 U0 W0,然后按[输入]→按[循环启动]→按[RESET]。

对[Z]坐标:按[手脉]→按[←Z]→摇动手轮使钻头的横刃接触工件的右端面(靠纸法),倍率调至F25%→按[刀补],移动光标至3号刀偏置处→输入Z0,然后按[输入]。碰端面如图7所示。

对[X]坐标:按[手脉]→按[↑X]→倍率調至F25%,摇动手轮使钻头的副切削刃接触工件的后侧(靠纸法)→按[位置],按三次,切换到相对坐标→输入U0,然后按[取消]。按[↑X],倍率调至F25%,摇动手轮使钻头的副切削刃接触工件的前侧(靠纸法)→按[←Z],沿[Z]轴方向退刀,[X]轴方向不动,刀具移到安全位置→计算出[U2]值→按[刀补],移动光标至3号刀偏置处→输入[U2](mm),然后按[输入]。碰后侧外圆如图8所示,碰前侧外圆如图9所示。

验证对刀:快速将倍率调至F25%→按[MDI]→按[程序]→输入G00 X0 Z50 T0303,然后按[输入]→按[循环启动]。据此检测刀具的位置。

5 结语

本文针对广数系统GSK980TDc数控车床,介绍了几种常用数控刀具的试切法对刀过程。只有熟练地掌握对刀过程,才能做到准确对刀,从而建立合适的工件坐标系,依据编写的数控加工程序,最后加工出合格的产品,提高生产率。因此,从事数控加工行业的工作人员要勤加练习,以快速地完成对刀。

参考文献:

[1]吴凤霞.数控车削加工中的实用对刀方法探讨[J].时代农机,2017(3):37-38.

[2]陈光明,吴洪彬.数控车床的对刀原理及对刀方法[J].机床与液压,2002(3):179-181.

[3]贾国平,嵇尚尚.金工实习中数控车床对刀方法研究[J].现代制造技术与装备,2017(11):165-166.