干式切削技术的影响因素研究

2020-05-19宋胄

宋胄

摘 要:干式切削技术作为一种新的加工方式,现已被许多工业部门所应用。本文首先介绍了干式切削技术的特点,然后分析了干式切削技术的形式,最后总结了影响干式切削实现的关键因素,以期为干式切削技术的应用提供理论借鉴。

关键词:干式切削;绿色制造;切削液

中图分类号:TG506文献标识码:A文章编号:1003-5168(2020)07-0047-03

Abstract: As a new processing method, dry cutting technology has been applied in many industrial departments. This paper first introduced the characteristics of dry cutting technology, then analyzed the form of dry cutting technology, and finally summarized the key factors affecting the realization of dry cutting, in order to provide theoretical reference for the application of dry cutting technology.

Keywords: dry cutting;green manufacturing;cutting fluid

加工制造业作为我国国民经济的支柱产业,在为我国经济创造巨大财富的同時,也对环境和能源带来了巨大压力。在机床加工过程中,不可避免地会用到切削液。这主要是因为切削液可以起到冷却、润滑、冲洗和防锈的作用。但是,切削液的主要成分为硫、苯、氯等,因此,在加工过程中,切削液挥发、飞溅及渗漏会造成工作现场环境恶化。随着人们生活水平的不断提高,低碳生活理念深入人心,绿色制造逐渐成为发展大方向。绿色制造技术是指在保证产品的功能、质量、成本的前提下,综合考虑环境影响和资源效率的现代制造模式。其是一个综合考虑环境影响和资源效益的现代化制造模式,目标是使产品从设计、制造、包装、运输、使用到报废处理的整个产品生命周期中,对环境的影响(副作用)最小,资源利用率最高,并使企业经济效益和社会效益协调优化。干式切削技术是可以满足绿色制造要求的一个重要加工技术。因此,本文主要探讨其在绿色制造中的作用。

1 干式切削技术的特点

干式切削技术是指在切削加工过程中,不使用任何液体润滑和冷却的加工方法,是实现清洁、安全、高效加工的一种新工艺。干式切削技术主要具有以下特点。

第一,有利环境保护。干式切削技术不使用切削液,加工中产生的切屑干净、清洁、无污染,易于回收和处理,不仅保护了环境,而且使加工者免受健康损害。

第二,节约生产成本。据有关调查结果可知,传统的切削加工成本中,有毒有害的切削液及含有切削液的切屑处理费用相当高,其综合处理费用已经达到零件制造成本的近16%。而干式切削加工技术由于不使用切削液,省去了与切削液有关的一切费用,因此,相对于传统加工技术,生产成本大为降低。

第三,提高生产效率。在干式切削加工中,可以采用较大的切削深度和较高的切削速度,加工效率高,降低了能源消耗。

2 干式切削技术的形式

2.1 全干式切削

全干式切削法也称高速干式切削法,其是在不使用切削液的情况下,采用高强度刀具、较小的吃刀量进行超高速切削,由于速度快,缩短了刀具与工件间的接触时间,90%以上的切削热被切屑带走,工作区域的升温幅度小。目前,全干式切削技术已经在国际上得到了广泛应用。

2.2 半干式切削

半干式切削是采用微量切削液,通过压缩空气雾化喷射至刀具与工件或切屑的接触界面,从而降低加工区域温度。与全干式切削方法相比,半干式切削对刀具的要求不高,且使用少量的切削液。据测算,半干式切削使用的切削液的量很低,仅为10~50 mL/h。由于使用切削液量少,因此,可采用环保型的切削液,也可使用植物油,对环境的影响极小。目前,半干式切削主要用于加工孔类零件。

2.3 低温冷风切削

低温冷风切削是一种用-30~-20 ℃的冷风和非常微量的植物油进行冷却和润滑的加工方法,由日本明治大学的横川和彦等最先提出。试验表明,低温冷风切削在性能方面比使用切削液切削提高了2倍以上。运用低温冷风切削时可使用微量植物油剂,不但降低了切削能耗,而且还消除了工件锈蚀现象,大大提高了切削性能。

2.4 强冷风切削

强冷风切削主要是将空气压缩并冷却至-110 ℃,喷射到加工区域,代替切削液,起到润滑和冷却作用。使用这种方法时,低温空气可以迅速带走热量,而用喷嘴喷射,又可以吹走切屑,因此,加工区域温度升高不明显,也未产生热量,工件变形小,加工精度高。目前,强冷风切削主要用于磨削。

3 干式切削技术的关键因素

由于在干式切削加工中不使用切削液,缺少了切削液的冷却和润滑,使刀具与加工材料之间的摩擦增大,温度升高,从而造成刀具寿命缩短、加工精度和切削效率下降,影响产品的加工质量。为了解决冷却、摩擦、排屑等问题,需要开发和应用耐热的刀具材料及涂层,设计合适的刀具几何形状,采用适合干式切削的机床,选择相应的切削参数。可见,影响干式切削技术的三个关键因素是刀具、机床和切削参数。

3.1 刀具

由于干式切削加工与传统使用切削液进行加工的条件不同,其面临着高温、磨损加剧的状况,因此要求刀具材料具有较高的耐热性和耐磨性,以及更高的强度和耐冲击性等。

3.1.1 新式刀具材料。目前,适用于干式切削的刀具材料主要有金属陶瓷、聚晶金刚石和立方氮化硼等材料。这些材料的主要特点是耐高温,而且高温下仍然具有较大的硬度。

金属陶瓷是硬质合金的一种形式,它含有坚硬的钛基化合物(碳化钛、碳氮化钛和氮化钛)、黏结剂是镍或镍钼。与常规硬质合金刀具相比,金属陶瓷刀具能承受更高的切削温度,加工的工件表面质量也比较好。

聚晶金刚石(Polycrystalline Diamond,PCD)是目前世界上人造物质中最硬的材料,也是最耐磨的,用其制作的刀具可以加工硬度非常高的材料。但是,由于PCD的主要化学成分为碳,其与铁元素的亲和力非常好,因此不能用于加工黑色金属。另外,PCD不耐高温,用其制作的刀具主要用来加工有色金属。

立方氮化硼(Cubic Boron Nitride,CBN)是一种非常硬的刀具材料,硬度僅次于金刚石。但是不同于聚晶金刚石,其非常耐高温,高温硬度高达2 000 ℃,而且具有较高的冲击强度和抗破碎性能,比较适合加工淬硬金属。

3.1.2 涂层技术。所谓涂层技术就是在刀具的刀体上涂上一层或多层不同性质的材料,从而具有对刀具整体性能的加强和提高作用。在金属切削加工过程中,刀具涂层技术应用非常广泛,常见的数控刀具几乎都有涂层。由于涂层材料具有一些特殊性能,如高温下化学稳定性好、耐高温,因此能降低加工时刀具与工件的所产生的摩擦力。涂层的材料种类繁多,但是常见的主要有两种,即PVD和CVD。PVD是指以氮化钛为主要材料的涂层,应用比较广泛,目前在所有涂层刀具中占有80%。PVD涂层比较薄,一般以硬质合金作为基体材料。CVD是指以氧化铝为主要材料的涂层,主要用于黑色金属的加工。

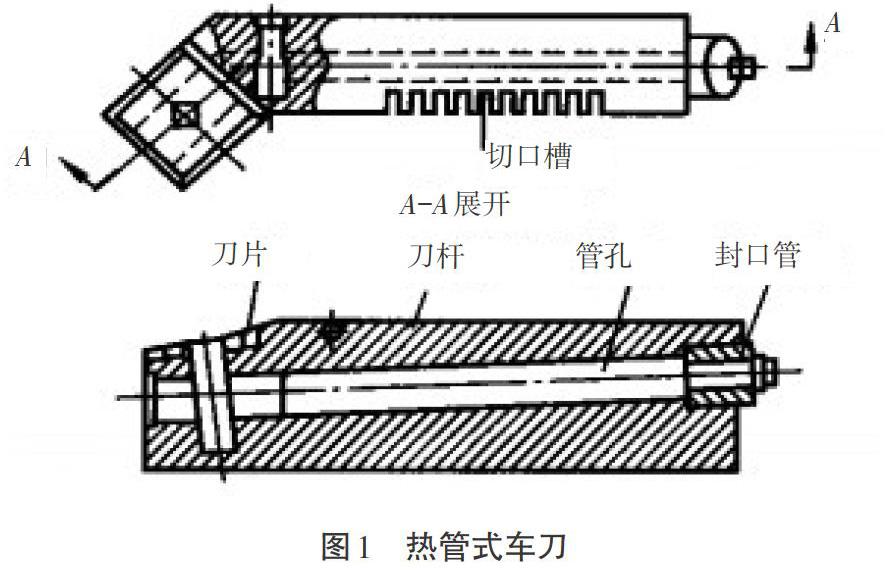

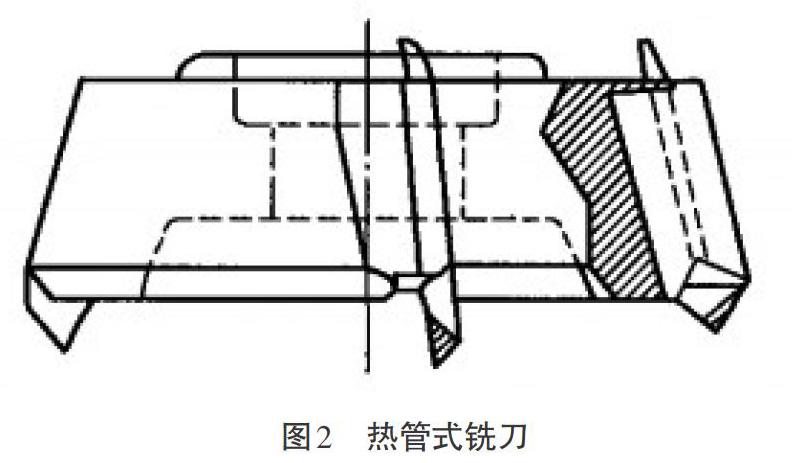

3.1.3 刀具的结构。除了刀具材料之外,由于加工环境发生了变化,干式切削刀具的结构也不同以往。干式切削刀具的正前角、后角刀尖圆弧半径数值比普通刀具要大,这样可以减小加工切削力,降低刀具的压力,从而保证在没有切削液的情况下迅速地排出切屑,降低加工中产生的热量。除此之外,刀具内部还可以设计成空心结构,如图1、图2所示,其结构特点是在车刀的刀体和铣刀的每个刀齿内部制成空心的热管并配以冷气系统,加工时可把大量的切削热量带走。

3.2 干式切削机床

干式切削加工中,切削速度快,没有切削液,而加工中产生的热量必须要及时排走,所以干式切削加工机床的结构布局肯定不同于传统机床。研究表明,干式切削机床的布局多采用立式布局,工件在上、刀具在下,这样设计可以尽可能地依靠重力排屑。机床的底座采用热对称结构并由热膨胀系数小的材料制成,同时配备高速主轴和循环冷却系统。除此之外,干式切削机床还有一些特殊的设计,如机床床身的盖板采用双层壁结构,这样可以避免切屑的温度影响机床的本体等。

3.2.1 电主轴。高速主轴是干式切削机床的重要组成部分,一般采用电主轴的形式。电主轴的主要结构特点是机床的主轴即为内部的电动机主轴,电动机直接驱动主轴。其主要由无壳电机、主轴单元壳体、轴承、驱动模块及冷却装置和主轴等部件组成,工作原理与电动机的工作原理相同,即通过调节电动机中的定子绕组加载的电流或者电压的变化来驱动转子,从而获得不同的转速。这种主轴设计不仅简化了机床的传动与结构,而且还提高了机床的动态灵敏度、加工精度和工作可靠性。目前的电主轴转速一般在10 000~20 000 r/min。

3.2.2 循环冷却系统。循环冷却系统是干式切削机床的重要组成部分。通过循环冷却系统,可以降低加工区的温度,提高机床工艺系统的热稳定性。循环冷却系统的工作原理是通过温度传感器,监控加工区域温度的变化情况,适时启动,降低机床整体温度。

3.2.3 机床的床身。干式切削加工机床对床身性能要求非常高,床身材料应具有较高的刚度、强度,同时具有良好的抗振性。传统的机床床身所使用的铸铁材料已经不能适应干式切削加工。近年来,出现了很多新型材料,其中使用较广泛的是人造花岗岩。这种材料的阻尼特性比铸铁高7~10倍,而比重只有铸铁的1/33.4。

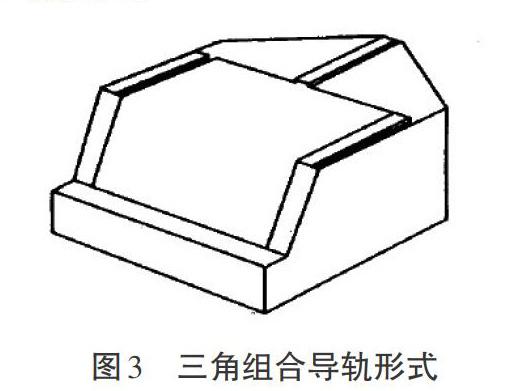

3.2.4 机床的导轨。干式切削机床的导轨与传统的数控机床一样,多采用直线滚动导轨,同时进给电机与丝杠直接相连,简化了传动链;另外,还安装消隙装置,消除间隙。除此之外,干式切削机床的导轨还采用一些特有形式,如三角组合导轨形式,如图3所示,通过在两根导轨中间安装第三根导轨来消除运动部件在床身上的翘起和扭曲,并采用三个导轨滑块,提高导轨的承载能力和刚性,确保加工稳定性。

3.3 切削参数

由于干式切削加工无切削液,且加工环境温度高,因此,切削参数选择的一般原则是:较高的切削速度、中等的进给量和较大的切削深度。但需要注意的是,仍需要根据刀具材料、加工材料特点及工艺环境等多重因素结合来考虑。

4 结语

随着人们环保意识的增强,以及干式切削加工中技术问题(如机床、刀具等)不断得以解决,其应用范围越来越广。实践证明,干式切削技术在节省资源和能源、减少对环境的污染、降低制造成本等方面具有明显的优势,是一种清洁制造技术,符合绿色制造的要求。但是干式切削加工技术对刀具和机床的要求较高,增加了加工成本,推广受到了限制。因此,当前出现了一些改良的干切削式加工技术,比如,采用绿色切削液的加工技术、使用微量切削液的准干式加工技术、低温气体冷却加工技术等。相信随着技术的进一步发展,以干式切削加工技术为代表的绿色制造必将会有更大范围的应用,必将展现出广阔而美好的发展前景。

参考文献:

[1]裴宏杰,张春晔,王贵成.绿色机械加工中切削液优选的基本途径[J].组合机床与自动化加工技术,2003(7):32-33.

[2]汪哲能,刘彬.干式切削的关键技术[J].邯郸职业技术学院学报,2009(1):35-37.

[3]叶伟昌.干切削刀具及其应用[J].机械工程师,2000(6):5-7.

[4]孙奎洲.干式切削中刀具选用试验[J].机床与液压,2007(1):100-102.

[5]朱从容,王魄.干式切削技术在铣削加工中的应用[J].机械工程师,2002(6):6-8.

[6]曹杰.绿色产品制造工艺评价与决策支持系统的研究[D].南京:东南大学,2002.