定模动辊变截面辊弯成形有限元仿真与应用

2020-05-19陈晓宇阳振峰

陈晓宇 阳振峰

摘 要:通过理论分析定模动辊变截面辊弯成形装备结构组成、受力情况和运动过程,构建装备等效简化模型,选用有限元动力学显示算法,通过ABAQUS有限元仿真软件对淬火延性钢QP980五道次变高度定模动辊辊弯成形过程展开仿真分析,获得辊弯成形的基本工艺参数,分析等效应力应变规律以及轧辊成形力与成形力矩的大小及方向变化,提取五道次轧辊成形力矩代入装备机电耦联系统动力学微分方程组进行求解分析,为优化装备提供可靠的性能参数。

关键词:高强钢;定模动辊;变截面辊弯成形;有限元仿真

中图分类号:TG306文献标识码:A文章编号:1003-5168(2020)07-0041-06

Abstract: The equivalent simplified model of the equipment was established by analyzing the structure composition,stress condition and moving process of static mould and kinetic roll equipment. Based on dynamic implicit algorithm, the static mould and kinetic roll process with five variable height part of quenched ductile steel QP980 was conducted by FEM software ABAQUS. The basic parameters of roll forming were obtained, the regularities of equivalent stress and equivalent plastic strain were analyzed, the change laws of reacting force and restoring torques of rolls with time were analyzed. The reaction torque of the five rolls were extracted as the value of the forming torque in the dynamic equations of electromechanical coupling system to solve and analysis. The research provides reliable performance parameters for optimizing equipment.

Keywords: high strength steel;static mould and kinetic roll;variable cross-section roll forming;finite element simulation

1 研究背景

将高强钢横截面按照一定规律变化成形,生产的零件具有优秀的力学性能,且具有轻质、高刚度、稳定性好的特点,可以有效节约金属板料。随着工程应用的逐步开展,针对不同构件和各种先进高强钢的成形方式逐步显现,定模动辊变截面辊模成形装备设计的理论研究成为主要的研究主题。获得在综合考虑工件(不同种类先进高强钢板材)、不同成形速度下动态载荷、定模及动辊组机构设计参数和系统控制参数,实现系统综合性能最优,决定工程应用开发的快捷与成功率[1]。

变截面辊弯成形过程属于弹塑性大变形,对此过程进行分析一般采用基于有限元弹塑性变形理论和有限元弹塑性变分原理的数值分析方法,即大变形弹塑性有限元法[2]。目前,有限元仿真在辊弯成形过程中的应用主要是对板料的成形过程进行模拟,分析预测成形缺陷并提出成形优化方法,但在研究辊弯成形装备整体机电设计中的应用较少。王世鹏[3]等通过有限元仿真对高强钢变截面辊弯成形过程的回弹现象进行分析优化;赵溦[4]等通过对DP980高强钢单轴变截面辊弯成形过程进行有限元仿真模拟,分析了高强钢板材成形缺陷及改进方法;KANG[5]等采用ABAQUS软件,对MS980圆成方冷弯成形全过程进行模拟仿真,得到不同材料强度对成形矩形管参数的要求;贾宝华[6]等采用ABAQUS软件,基于修正后的J-C本构模型重新定义材料子程序UMAT,得到高应变速率下高强钢变形数值模拟,优化板料结构设计。

本文通过ABAQUS软件对QP980钢板轧辊成形过程进行定性研究与分析,通过细化网格密度、调整轧辊转速、增加分析步时间,得到较为精准、接近实际的计算结果,并将板料成形仿真过程的反作用力矩作为轧辊成形过程中受到的摩擦阻力矩,代入建立好的系统动力学微分方程组中[7],为成形机的结构设计与电机选型提供可靠性能参数,进而为实现先进高强钢变截面辊弯工况匹配设计与精确成形控制提供可靠的理论依据。

2 有限元模型建立

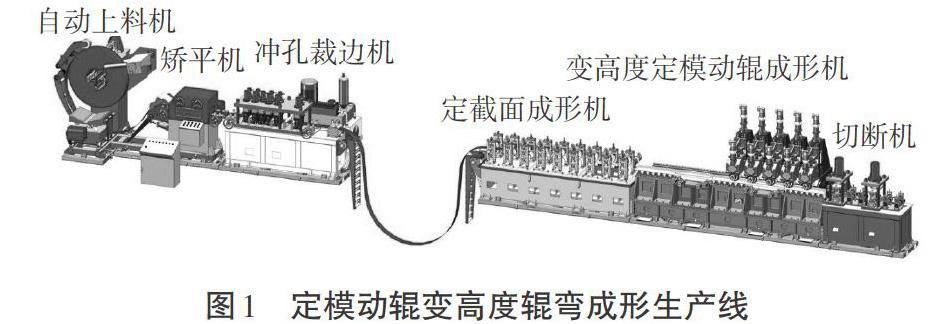

北方工业大学变截面辊弯成形工程技术研究中心自主研发的定模动辊变高度辊弯成形生产线如图1所示,可在控制系统指令下进行机电液一体化协同工作[8]。装备结构非常复杂,单就机械结构而言,包含成千上万个零件,主要由开卷装置、送料装置、定截面辊弯成形单元、变高度成形单元和切断装置组成。

2.1 确定简化三维模型图

本文主要模拟QP980板材经过变高度成形單元时的成形过程,变截面单元三维模型如图2所示,包括底座、模具、X向移动大机架、Z向移动小机架、可在X向和Z向平动并可绕Y向轧辊转动的5个轧辊等结构。若将此模型导入ABAQUS中进行有限元仿真,会造成有限元计算量明显增大,不仅计算时间长,还有可能因其高度复杂性而造成分析出错,得到错误数值模拟结果。因此,需要将此变截面单元进行适当合理的简化,建立合适的仿真模型,提高有限元分析的效率及准确性。

在变高度定模动辊辊弯成形过程中,通过模具和成形轧辊组之间的压力实现板料成形,其中模具与底座固定不动,故在有限元分析中可忽略底座、X向移动机架等机构,只保留模具、板料和五道次成形轧辊。其中,成形轧辊组处于同一条直线上以确保加工面相同,成形角度依次为30°、50°、70°、84°、84°,后两个道次成形角度相同,使板材充分塑性变形。五道次除轧辊角度不同外,其结构、运动及受力情况相似,轧辊半径为130 mm,轴间距为440 mm。

五道次成形轧辊运动可分解为沿板材运动方向的平动、垂直于板材方向的运动及绕各自主轴的转动,其中,各道次沿板材方向的移动速度相同,均通过X向电机驱动X向运动大机架完成,其运动可在ABAQUS中依靠运动轨迹来设置,将相应位移与时间的幅值曲线作为有限元模型的边界条件。为使仿真结果更加真实有效,设置五道次轧辊速度接近实际成形速度,分别为1.538、1.538、1.55、2、2 rad/s。

板材经变形加工成如图3所示的“几”字形构件,厚度为1 mm,长为1 748 mm。成形过程中,先通过等截面成形单元将立边折完成90°,再经五道次变高度辊弯成形单元将立边扩至84°,最后冲裁去除矮截面翼面区域的多余材料。

由于成形部分为对称结构,因此,部分仿真会提高仿真效率。在模拟时取轧辊、板料和模具的其中一侧对成形过程进行仿真,成形完成后采用镜像的方法来完善仿真结果。但是,这种方法会产生不必要的误差,因此本文选择整体来进行模拟。综上,化简后的三维模型如图4所示。将其导入ABAQUS软件中,创建有限元装配体实例,基于ABAQUS/Explicit分析模塊对辊弯过程进行模拟仿真。

2.2 网格划分

将三维模型导入ABAQUS后需要进行网格划分。为了减少存储空间、降低软件的计算量、缩短模拟时间,需要合理进行三维模型网格划分,使其既能准确反映成形效果,又可极大提高仿真效率。ABAQUS中包含了实体单元、壳单元、梁单元及桁架单元等多个常用单元族[9]。本文主要选用R3D4(三维四边形壳单元)对模型进行划分,部分使用R3D3(三维三角形壳单元)作为变截面区域尺寸过渡。在板料成形过程中,主要变形区为折弯区,变形量大且横向尺寸小,故需要对折弯区网格进行细化。考虑到板料腹板和两边非折弯区变形量相对较少,研究人员采用略微稀疏的网格。而U型板材两侧外边缘切口尺寸大,有可能会在仿真过程中出现应力集中、边波、板料堆积与断裂等问题,因此,需要对这部分网格进行细化,并在板材边缘设置对称缺口。网格划分完成后的板材部分图形如图5所示。

2.3 定义材料属性

根据实际生产项目的要求,本课题研究板材为QP980高强度钢,在ABAQUS中的Property模块中定义QP980高强钢材料属性,其真实应力与塑性应变关系如图6所示,材料性能参数如表1所示。

定模动辊变高度辊弯成形过程是高度非线性的复杂问题,假设板材为各向异性,强化过程采用等向同性强化准则,屈服过程采用Mises屈服准则。板材与轧辊及上模的接触区域和状态随时间的变化而变化,且均采用“面对面”接触方式,接触条件为非线性,采用罚接触方法。板材与模具之间为滑动摩擦,与轧辊之间为滚动摩擦。实际成形过程中,板料与模具及轧辊之间的摩擦系数是随时间变化的,为方便计算,设摩擦系数为0.15。

由于本文所研究的板料变形包含纵向拉压弯曲、横向弯曲与剪切等多种形式,轧辊运动距离长,因此,使用ABAQUS动力显示算法,需要在仿真的每个时间增量内求解动力学平衡方程。

由上述分析可知,动力显示算法[10]的求解收敛性问题比较简单,求解速度快,占用内存少,易于实现非线性接触的大规模仿真计算,适用于对多道次辊弯成形全流程进行数值模拟。对于本研究对象,增长步将高达上百万甚至上千万,稳定时间增量的数量级通常为10-8~10-7,设置接近成形速度会使模拟时间较长。

3 仿真结果分析

有限元计算完成后,打开生成的ODB文件进行结果分析,调出仿真生成的应力和应变云图,将反作用力矩和轧辊成形力等数据导入Excel中进行单位换算,生成与时间相对应的图进行分析。

3.1 等效应力应变结果分析

成形板料变截面区域的等效应力云图如图7所示。由图7可知,板材立边未出现较大边波,板材中间非变形区域较平整,未出现弯曲、翘曲等缺陷,成形质量较好。等效应力主要集中在变截面部分的缺口区域和板材折弯

的弯角区域,特别是缺口处个别节点位置存在大残余应力,最大值为985 MPa,低于材料的强度极限1 068.40 MPa,不会出现断裂现象。板材腹板区应力值非常小,远小于材料屈服极限,在其弹性变形范围内,成形效果不受影响。

成形板料变截面区域的等效应变云图如图8所示。从图8可知,等效塑性应变主要集中在折弯区域,特别是侧板两个纵深截面区域,应变值较大,最大值为0.278 5,板材腹板区等效塑性应变值几乎为0,整体在安全范围内。

3.2 轧辊成形力矩分析

从图9可以看出,随着成形角度的增大,成形力矩也逐渐增大,但前三道次增幅较小,说明板料在第一道次成形时已经处于塑性变形阶段,同时验证了第一道次角度选区正确;第四道次为最终成形道次,成形力矩最大,约为250N·m;第五道次轧辊成形力矩略低于第四道次,这主要是因为第五道次为熨平道次,板料并没有进一步成形;第四、五道次轧辊成形力矩与前三道次方向相反,其原因为后两个道次轧辊过程中,向电机做功大于轧辊电机做功,这与轧辊速度设定有关,可通过调整速度大小,减小向电机功率。

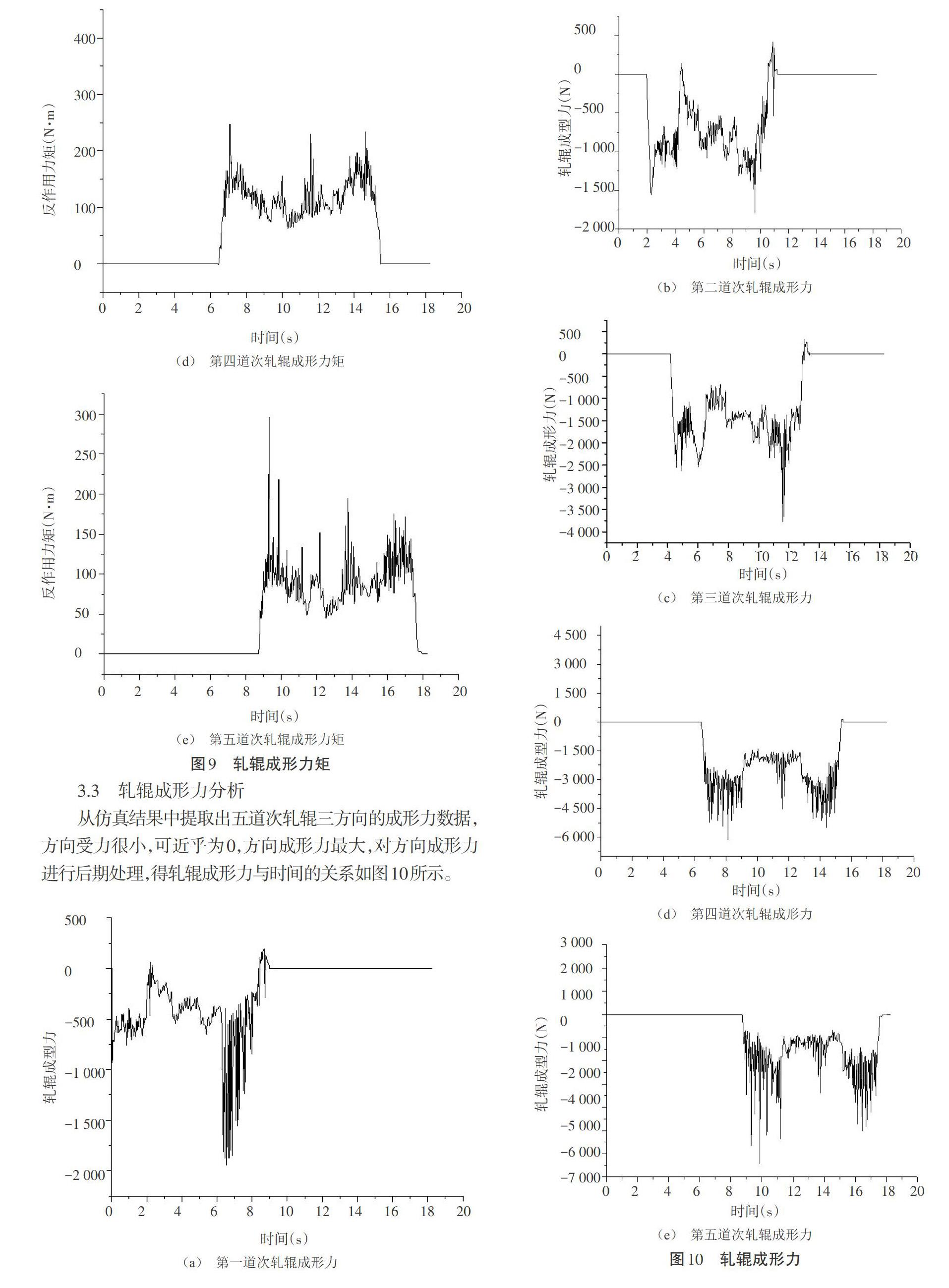

3.3 轧辊成形力分析

从仿真结果中提取出五道次轧辊三方向的成形力数据,方向受力很小,可近乎为0,方向成形力最大,对方向成形力进行后期处理,得轧辊成形力与时间的关系如图10所示。

从图10可以看出,前四个道次轧辊成形力随着板料成形角度的增加逐渐增加,但前两道次增幅不明显,说明板料处于塑性变形阶段;第四道次成形力最大,约为6kN,仿真结果远小于变高度定模动辊辊弯成形生产线中设定成形力30kN。

4 仿真结果应用

将有限元仿真得到的反作用力矩导入Excel中,以固定时间间隔提取各道次轧辊所受反作用力矩,代入基于能量原理建立的机电系统动力学微分方程组中进行求解,得到与该成形力对应的装备机构运动及电机参数。其中,[X]向移动的速度、加速度和位移图像三者之间符合运动规律,且移动速度随成形力矩的增大而减慢,在0.010~0.025 m/s范围内变化;[X]向电机电流随成形力矩的增大而增大,在19~30 A内变化,轧辊电机电流稳定在8.5 A左右,[Z]向电机电流稳定在7.5 A左右。对照各伺服电机的额定参数可知,所得电流参数均在额定范围内。通过本文方法,可针对不同构件的成形要求进行伺服电机的选型,利用研制的世界首条定模动辊生产线,针对1.0 mm厚DP980板材進行某型乘用车前纵梁变高度构件制造,所成形构件成形精度为±0.497 mm/100 mm,达到设计要求。

5 结语

①采用ABAQUS有限元仿真软件对QP980高强钢变截面定模动辊辊弯成形过程进行仿真模拟,设定接近实际成形速度,花费时间较长(25 d),但具有更高的精度,实验结果精确。

②分析仿真结果,获得QP980高强钢在变截面定模动辊辊弯成形过程成形规律,仿真结果中材料成形质量良好,说明边界条件等参数设置合理,建立仿真模型具有实用性。

③将获得的五道次轧辊反作用力矩作为轧辊过程中受到的摩擦阻力矩,相比理论计算更加精确,代入机电系统动力学微分方程组中求解分析,验证轧辊成形机机构设计与电机选型的合理性,并为其他不同材料的高强钢成形装备研发设计提供理论支持。

参考文献:

[1]闫军,李强,武建新.变截面辊弯成型装备的机电动力学分析及其系统控制仿真[J].机械设计与制造,2014(4):79-81,84.

[2]王海波,桑贺.航空发动机用W型截面封严环新型成形工艺及有限元仿真[J].北方工业大学学报,2018(5):83-89.

[3]王世鹏,韩飞.变截面辊弯回弹机理研究[J].锻压技术,2013(5):79-86.

[4]阎昱,王海波,赵溦.与应变速率相关的DP980高强度钢板辊弯成形的本构模型建立[J].上海交通大学学报(自然版),2015(1):7-11.

[5]KANG Wen,ZHAO Yixi,YU Wangwei,et al. Numerical simulation and parameters analysis for roll forming of martensitic steel MS980[J]. Procedia Engineering,2014(81):251-256.

[6]贾宝华,王丹丹,李革.冲击载荷下TC18钛合金力学性能模拟研究[J].内蒙古科技大学,2019(6):13-18.

[7]朱越坤.考虑成形力的定模动辊机电系统动力学分析[D].北京:北方工业大学,2019.

[8]阳振峰.高强钢三维辊弯成形生产线样机机械系统动力学分析[D].北京:北方工业大学,2013.

[9]高一鑫,李强,管延智.定模动辊变截面辊弯成形有限元分析[J].塑性工程学报,2015(8):44-48.

[10]刘帅辰.先进高强钢冲压精确CAE分析及回弹补偿研究[D].长沙:湖南大学,2014.