基于激光增材再制造技术的MMD 625 齿板修复方法

2020-05-19龙永祥

龙永祥,王 闯

(国家电投内蒙古公司 霍林河北露天煤矿,内蒙古 霍林郭勒 029200)

霍林河北露天煤矿拥有2 大输煤系统,主要承担火力发电厂发电机组燃煤的破碎、储存和输运任务。MMD 双齿辊破碎机具有诸多优点:占用空间小,结构紧凑,对基础要求小,生产能力高,节能环保,能够适应各种物料的破碎,因此在输煤系统中选用了MMD 625 型双齿辊破碎机进行煤炭破碎的任务。

齿板是MMD625 破碎机中的关键部件之一,也是最易磨损失效的部件,在齿板破损到一定程度之后就需要及时地更换齿板以保证破碎机工作效率。然而,齿板昂贵的更换费用以及有限空间的恶劣工作环境使得企业的维修经费和人工成本大大增加。

MMD 625 双齿辊破碎机一般采用齿板结构形式的截齿,通过齿板间齿冠的相互啮合剪切、挤压对煤炭进行破碎。通过大量的实践证明,齿板磨损严重的主要因素有2 种:①齿板自身耐磨性和强度不够,齿板在进行连续破碎过程中由于与煤块的冲击和摩擦,会产生磨损,若齿板强度和耐磨性不足,则会加快齿板磨损速度;②煤炭中含有夹矸石和铁结核,由于夹矸石和铁结核抗压强度高、硬度大,铁结核和夹矸石不能被破碎机破碎,因此会长期滞留在破碎机内与齿板长期冲击,不但会使齿板磨损迅速,还容易导致齿冠崩断,使得齿板失效。

齿板磨损到一定程度后,破碎机的破碎能力会迅速下降,进料速度大于出料速度,从而发生返料故障,破碎后的煤料块度也不能满足电厂需要,这时就需要及时更换齿板。然而,由于MMD 破碎机为进口破碎设备,包括齿板等大量零部件都依赖进口,采购和运输也比较困难,价格非常昂贵,因此每次更换齿板都会花费巨大维修费用;另外,由于MMD 破碎机齿板与齿辊之间采用螺栓固定联接,在每次更换齿板时都要在狭小空间中采用气动扳手和气铲对螺栓孔中的煤粉和污泥进行清理,才能完成齿板拆卸和更换工作,粉尘污染大,作业环境恶劣,劳动强度大,齿板更换困难,同时也存在着物体打击、挤伤等安全隐患。

1 齿板修复技术现状

为了减缓齿板破损速度,尽可能减少齿板更换频率,有效降低维修经费和人工成本,国内诸多MMD 双齿辊破碎机设备用户采取措施来降低齿板磨损速度,其中胡友情等[1]总结出一套破碎机齿板磨损后的处理方法,采用多种不同材料的耐磨焊条分2 次对齿板齿尖进行补焊,结果表明,通过此方法有效减缓了齿板磨损速度,延长了齿板更换周期,降低了工人的劳动强度,产生了较大的经济效益。对于磨损严重的齿板修复,徐昆鹏等[2]引进耐磨堆焊新材料,采用堆焊方式对齿板进行了修复,将齿冠堆焊至原有形状,通过实践发现,修复效果显著,齿板耐磨性得到显著增强,大大延长了齿板使用时间,有效保证了破碎机出料块度,实现了节能降耗,经济效益显著。

尽管采用上述方式可以减缓齿板磨损速度和重新修复齿板,但无论是对齿板齿冠进行补焊还是通过堆焊形式对齿板进行修复,基本都是采用手工电弧焊的作业方式,人的因素对手工电弧焊的焊接成形质量有很大影响,不能保证齿板修复后的强度和精度达到标准,另外,手工电弧焊产生的热影响区较大,还会使齿板基体材质发生改变,强度及耐磨性下降,发生齿冠断裂现象,齿板基体磨损加剧,进而导致齿板失效[3-4]。针对现有齿板修复技术存在的问题,为减小因补焊和堆焊修复齿冠对齿板产生的不良影响,提出了一种新的齿板修复方法——基于激光熔覆技术的激光增材再制造技术。

2 激光熔覆及激光增材再制造技术

激光熔覆技术早在20 世纪70 年代就开始有人进行研究,它是激光制造技术一个核心的应用领域,在金属材料表面性能改进、摩擦学、应用激光以及零件再制造方面有着广泛的应用,激光熔覆技术的优异表现受到了国内外学者的追捧和研究[5-7]。激光熔覆的工作原理是将提前预置在加工位置的或以不同输送方法输运过来的熔覆粉末流送入激光束高能量区域,与零件表面同时熔化,冷却后形成极低稀释率的熔层,能够提高零件的表面抗腐蚀性、抗磨性、抗高温等性能[8-10]。激光熔覆技术可以明显提高零件表面性能,也可面向损伤部件实行再制造修复,它拥有节能、对环境污染小、自动化程度高等优点,该技术正成为高附加值零件生产行业的热门话题,它引入全新的制造理念,例如零件的激光直接制造、增材制造与激光再制造,它避免了传统制造模式下存在的材料过多浪费问题。

再制造就是一个机械零件在到达本身的使用寿命后,通过一些专业技术手段与方法重新对零件损伤的部位进行修复重造,它是基于零件本身的重新制造的过程。激光增材再制造技术摒弃了传统模式上的再制造过程,引入了全新再制造理念,它是基于金属3D 打印技术,结合高柔性的智能控制系统,对零件的受损或失效部位进行反向三维建模,通过分层切片、修复线路编程等规程,采用合适的送粉和修复工艺,使用逐点、线、面、层的方法对损伤部位修复成形再造,修复后的零件在强度、硬度、形状等方面都能达到理想的要求[8-10]。激光增材再制造系统原理示意图如图1。

图1 激光增材再制造技术原理示意图

激光增材再制造技术是近几年一种新兴的零部件修复再造技术,由于其高精度、高智能化、热损伤小、成本低等诸多特点,在国内诸多领域有着相当广泛的应用,例如在航空领域飞机发动机叶片的修复,航海轮船发动机曲轴的修复再造,矿山刮板输送机链轮、液压支架液压缸体的修复,农业领域农耕刀具的修复、镀层等。中国科学院金属研究所王茂才等[11]利用粉末冶金修复再制造技术成功解决了大空隙缺陷近强度修复以及难焊接铸造高温叶片焊接难题。王浩,王立文等[12]针对航空发动机叶片修复困难与维修价格昂贵等问题,采用了基于激光熔覆技术的再制造修复方法,叶片修复取得良好的效果。封慧,李剑锋等[13]利用激光熔覆再制造技术对损伤曲轴进行了修复,通过试验,熔层与基体冶金结合良好,熔层硬度显著优于基体硬度[14]。齐海波,徐全盖等[15]利用激光增材再制造技术对铁轨损伤部位进行再制造修复,修复后的熔层表面强度和硬度均超过了原有基材力学性能。由于其优秀的表现,激光增材再制造技术获得了广泛的认可和肯定。

2.1 激光增材再制造熔覆试件细观形貌

激光增材再制造熔覆试件截面在超景深显微镜下细观形貌特征,熔覆试件上层为合金粉末熔融产生的熔覆层,中层为熔融金属粉末与基材相融结合的冶金层,下方为试件基体,中部区域为激光熔覆后产生的热影响区。与手工电弧焊产生的热影响区相比,采用此技术能够大大减小热影响区的范围,对修复件基体材质的影响能够降到最低。

2.2 硬度测试

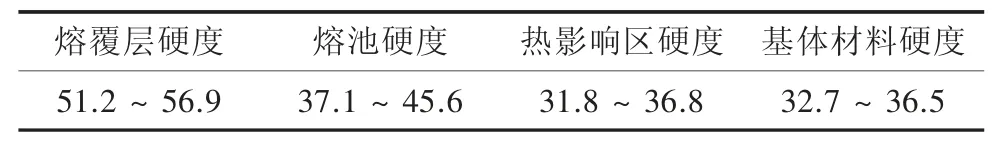

利用洛氏硬度检测仪器对激光增材再制造熔覆试件进行硬度测试,在试件截面熔覆层、熔池、热影响区、基材4 个区域分别选取5 个样本点进行硬度表1 测试。实际测量路开硬度数据见表1。

表1 实际测量洛氏硬度数据HRC

测试结果表明,从熔覆层到基体材料,硬度在逐渐下降,热影响区和基体材料硬度基本无差别,由此可以看出,采用激光增材再制造技术对试件进行熔覆,不但能够强化试件表面强度和硬度,熔覆产生的热影响对基体材料的材质几乎没有影响。相信使用该技术对齿板进行修复再制造,不但能够获得理想的形状和尺寸精度,还能使齿板基体的热损伤降到最低,达到甚至超过原有齿板强度。

4 结语

对齿板磨损原因和更换过程中产生的问题进行了分析,阐述了现有齿板修复技术研究现状,指出了现有齿板修复技术存在的一些问题,引出了激光增材再制造技术,介绍了激光增材再制造技术的原理和研究现状,观察了激光增材再制造熔覆试件截面在超景深显微镜下细观形貌特征,并对熔覆件进行了硬度测试,发现熔覆试件表面强度和硬度达到并超过了原基体强度和硬度,对基体材质的热损伤几乎可以忽略不计。在MMD 625 双齿辊破碎机齿板修复再制造方面,若是采用激光增材再制造技术修复齿板,能够克服手工电弧焊所产生的不良影响,提高修复精度,极大降低齿板热损伤,修复部位能够达到甚至超过齿板基体强度和硬度,这将会为企业降低维修成本,提高破碎机工作效率,降低人工劳动强度,因此激光增材再制造技术在齿板修复方面具有很高的应用前景。