基于有限元的轮边减速器行星轮轴承失效分析

2020-05-19张再利

徐 莎,张再利,汪 义

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213000)

随着全球各资源大国对矿山开采规模不断扩大,为了满足对运载工具需求,吨位越来越大的矿用电动轮自卸车陆续被生产商设计生产出来[1-4]。电动轮自卸车作为矿产资源开采和运输中的核心设备,其大吨位和极高的运输效率使矿业开采的成本大幅下降,得到了广泛的应用[5-6]。轮边减速器是自卸车的关键传动部件,电机通过轮边减速器降低转速、增大扭矩以带动轮胎运动。滚动轴承作为轮边减速器内部支承和传递载荷的基础部件,一旦失效会造成其它零部件损伤,往往会造成巨大的经济损失。

滚动轴承的制造、装配工艺等诸多因素,均影响轴承的性能[7]。针对轴承的失效分析的方法,学者做了较多的研究。孙兆森[8]等人提出宏观观察和微观分析的方法对轴承进行失效分析。于志强[9]等人从微观角度分析了轴承润滑脂对于轴承失效的影响。上述研究多为轴承本体失效分析,但轴承的某一部位或零件发生破坏时,由于轴承组合件的所有相关部件均会发生严重碰撞使失效特征或形貌发生严重破坏[10],给理化检测工作带来困难,需要借助有限元手段共同进行分析。

某型号自卸车轮边减速器服役时行星轮轴承失效导致轮边减速器卡滞无法运转,为此对失效轴承损伤区域进行宏观检查,使用扫描电子显微镜、光学显微镜和显微硬度计对损伤区域及其附近基体不同位置进行显微组织检测、硬度检测以及表面形貌观察,并结合有限元分析软件对轴承装配过程进行数值模拟,对外圈接触应力和游隙进行计算,并分析轴承失效原因。

1 试验过程与结果

1.1 宏观观察

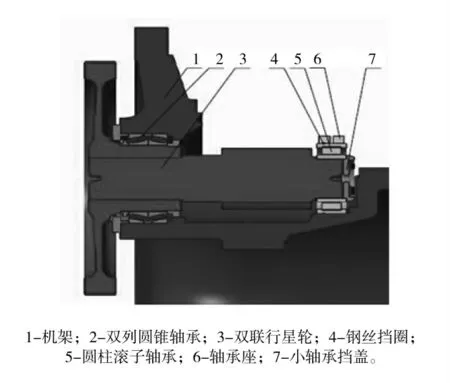

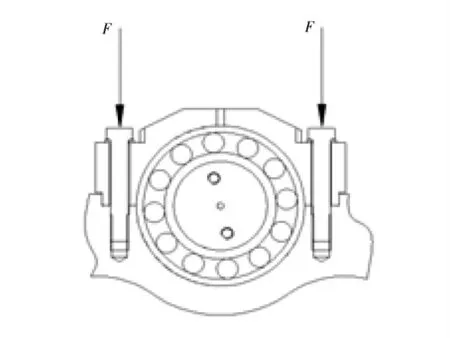

该结构轮边减速器有3 组双联行星轮系组成,动力由太阳轮输入后经由行星轮系减速,最终驱动扭力管带动轮毂输出。双联行星轮两端由轴承支撑,固定于机架上,轴承安装结构如图1。

图1 轴承安装结构

失效轴承为图1 中圆柱滚子轴承,由分体式轴承座径向固定于机架上,内外圈均为过盈配合,轴承外圈和轴承座上均设计有圆弧形沟槽,其中安装有钢丝挡圈实现轴承外圈的轴向固定。轴承座通过2个螺栓固定于机架上。

减速器拆解过程中,行星轮系的轴承外圈和保持架均已经破碎,滚子脱落,安装于双联行星轮上的轴承内圈完好,轴承内圈A 滚道面颜色较黑,且存在轴向凹坑,凹坑底部圆滑,初步推测应为非正常工作游隙造成滚柱压痕。

1.2 化学成分及金相和硬度

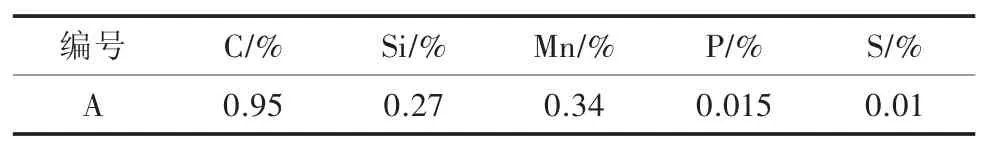

1)在失效轴承内圈上取样进行化学成份检查,轴承内圈化学成分见表1,轴承内圈符合GB/T 18254—2016 标准[11]中关于GCr15 的相关要求。

表1 轴承内圈化学成分

2)对轴承内圈进行解剖,基体组织为索氏体+粒状碳化物。

3)距滚道面150~1500 μm 处进行维氏硬度测试,内圈硬度仅为292~353 HV,转换成洛氏硬度为30.5~37.0 HRC,硬度较低,较轴承内圈原始硬度700 HV 出现了明显的降低。

1.3 轴承内圈滚道面损伤层组织

经成分检查,失效轴承内圈均符合GB/T 18254—2016 标准中关于GCr15 的相关要求。经硬度检查,内圈A 硬度仅为292~353 HV,转换成洛氏硬度为30.5~37.0 HRC,硬度较低。经金相检查,轴承内圈A 凹坑处截面金相组织,凹坑深约0.7 mm,表层存在塑性变形层,未见形变马氏体白亮层。据此可知,轴承的失效原因为工作过程中出现了负游隙,轴承旋转产生异常高温,致使内圈硬度降低,内圈滚道出现塑性变形。

2 分析与讨论

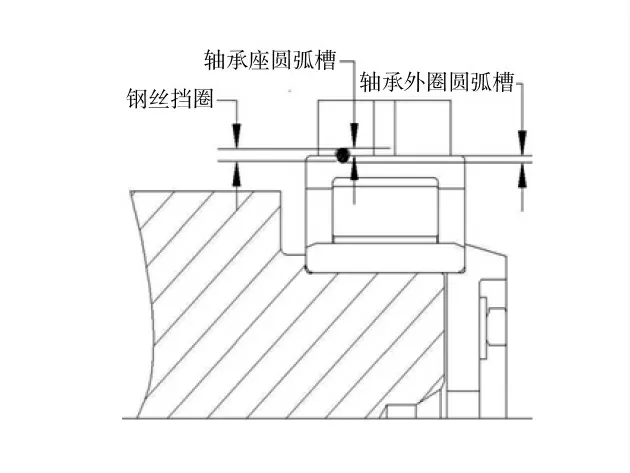

如图1 轴承安装结构,轴承外圈和分体式轴承座上均设计有圆弧形沟槽,通过安装钢丝挡圈实现轴承外圈的轴向固定,钢丝挡圈设计直径为4.5 mm钢丝制成,轴承座圆弧槽深度为2.54 mm,轴承外圈圆弧槽深度为2.48 mm,轴承外圈固定结构如图2,钢丝挡圈为间隙装配。经对失效轴承外圈深度检测,沿圆周方向为1.6~1.8 mm 不等,现设置1.6、1.8、2.54 mm 不同深度轴承外圈圆弧深度对轴承进行受力分析,其中仅有2.54 mm 尺寸符合原始设计要求。

图2 轴承外圈固定结构

2.1 有限元模型

1)网格模型。计算模型由轴承、钢丝挡圈、轴承座和双联行星轮组成。整个有限元模型均采用六面体结构化网格划分,在关键区域过渡圆弧处进行网格细化,保证了该区域的计算精度。

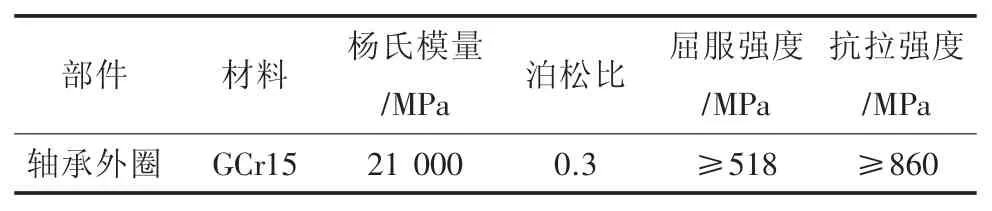

2)材料性能。轴承外圈材料为GCr15[11],轴承外圈材料性能见表2。

表2 轴承外圈材料性能

3)有限元计算过程。

在计算过称中,在联接轴承外圈与机架的螺栓位置,在竖直方向加载相等的预紧力实现计算,同时在3 种计算模型中均正常设置轴承外圈与轴承座的过盈量,并且与实际情况一致。轴承受力示意如图3。

图3 轴承受力示意

2.2 有限元计算结果

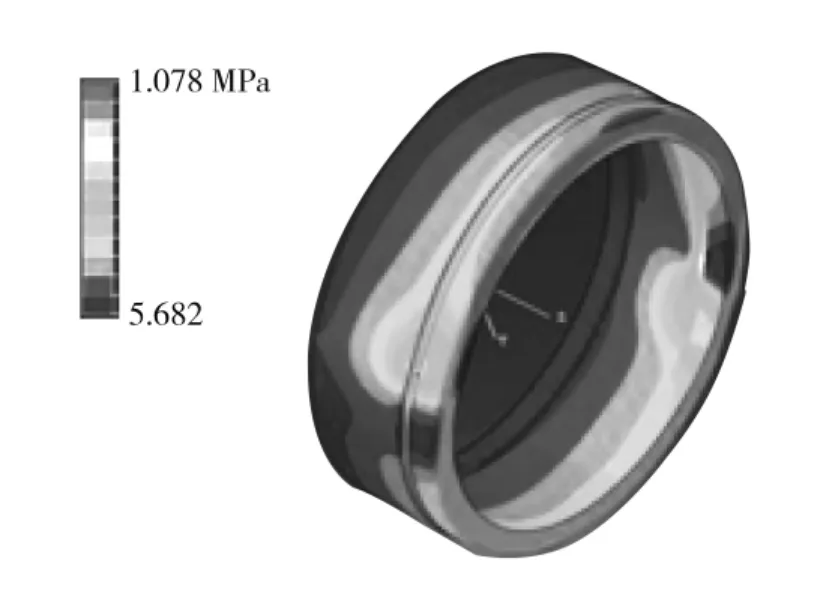

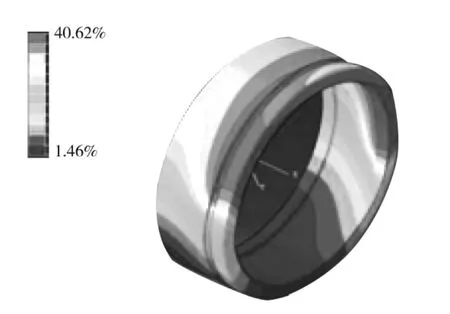

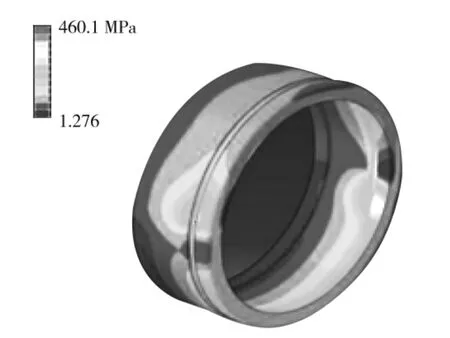

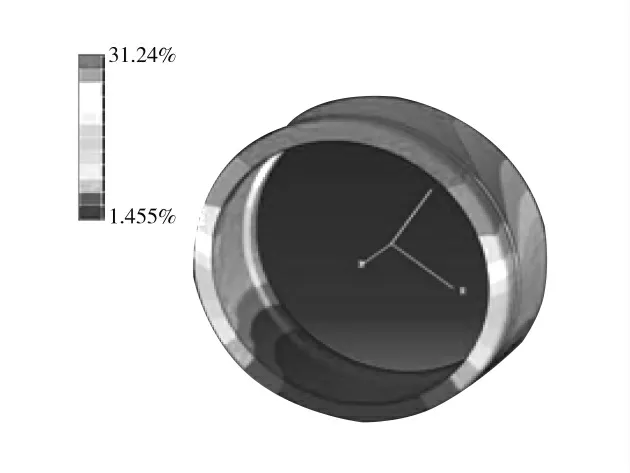

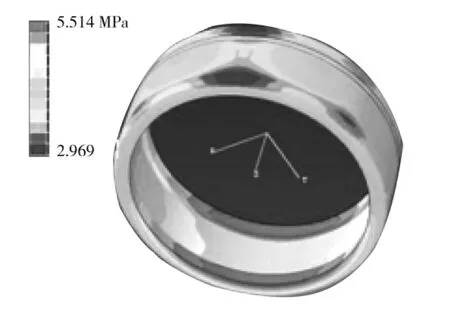

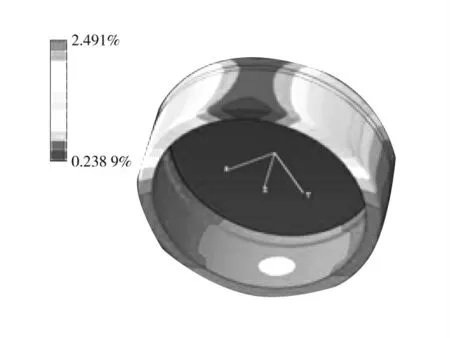

1.6、1.8、2.54 mm 3 种不同轴承座沟槽深度的加载后对应的应力和应变云图如图4~图9。

图4 轴承座沟槽深1.6 mm 应力云图

图5 轴承座沟槽深1.6 mm 应变云图

图6 轴承座沟槽深1.8 mm 应力云图

图7 轴承座沟槽深1.8 mm 应变云图

图8 轴承座沟槽深2.54 mm 应力云图

图9 轴承座沟槽深2.54 mm 应变云图

从设计结构可知,在轴承座沟槽深度为1.6 mm和1.8 mm 时,钢丝挡圈在轴承座与轴承外圈之间为过盈装配,轴承外圈结构较薄,产生的应力和应变较大。根据计算结果可知,在深度只有1.6 mm 时,轴承外圈的最大应力为1 078 MPa,超过了轴承外圈的抗拉强度,对应轴承外圈的最大形变为0.406 mm,超过了轴承的工作游隙,且为非均匀分布;在深度为1.8 mm 时,轴承外圈的最大应力为460 MPa,小于轴承外圈的屈服强度,对应外圈的最大形变为0.312 mm;在正常设计深度2.54 mm 的情况下,轴承外圈的最大应力为5 MPa,对应的形变为0.02 mm。

因此,在轴承座深度为1.6 mm 的情况下,轴承外圈抗拉强度不满足受力需求,外圈形变远超轴承0.1 mm 工作游隙,会造成轴承在工作过程中出现负游隙和外圈断裂失效,与失效分析中轴承内圈局部出现塑性变形相吻合;在1.8 mm 的情况下,外圈受力满足要求,但变形量超过轴承工作游隙,导致局部负游隙产生,与失效分析中轴承内圈局部出现塑性变形相吻合;在正常设计深度2.54 mm 的情况下轴承外圈受力与形变均满足设计和工作要求。

3 结论

失效分析显示轴承出现失效原因为工作中出现负游隙导致;根据失效分析原因,有限元软件对不同深度轴承座沟槽深度受力分析,显示沟槽深度为1.6 mm 和1.8 mm 时,轴承工作将出现负游隙;结合失效分析原因和计算结果明确轴承失效原因为轴承座沟槽尺寸不满足设计需要导致。