深井钻机自动钻进系统设计

2020-05-19潘洪涛

潘洪涛,邹 伟,姜 鹏

(辽宁瀚石机械制造有限公司,辽宁 阜新 123000)

深井钻机使用广泛,可用于地质勘探或矿产资源的开发。钻井设备通常有以下7 种:常规陆地钻机、沙漠钻机、车装钻机、连续管作业机、斜井钻机、海上钻井平台、钻井船。结构主要包括平台、钻井支架、动力系统、控制系统、辅助部分等,主要工作原理就是利用动力系统驱动钻杆将钻头钻入大地,根据接钻杆的数量可以实现不同深度的钻井作业。

主要针对1 000 m 深井钻机实现自动钻进过程的设计。钻机总质量40 t,钻孔直径216 mm,钻孔角度与地面垂直成90°,岩石硬度系数f =6,钻杆长度6 m,总共170 根,每根钻杆质量200 kg,钻杆总质量34 t。动力部分采用上部动力头的驱动方式,动力头驱动总成总质量3 t,采用30 kW 变频电机驱动。动力头的升降采用滑轮组结构,采用卷扬驱动,静滑轮与动滑轮各5 组。由于钻杆接卸杆时的正常升降速度和工作时钻进速度不一样,为了提高工作效率,采用双电机驱动的卷扬系统。大电机采用普通三相异步电机,小电机采用2.2 kW 三相异步变频电机,可实现工作时自动钻进的速度控制。大电机工作时动力头快速升降,小电机工作时动力头慢速升降,并且速度可调。控制系统采用基于PLC 自动控制的人机交互界面,7.0 寸触摸屏可触摸控制,操作简单,界面简洁,主要数据显示在屏幕上,观看方便[1]。

1 深井钻机的自动钻进功能与逻辑控制

1.1 深井钻机自动钻进系统的主要结构

1)送杆机构。深井钻机的送杆机构可以将170根钻杆进行接杆与卸杆时的运输功能。接杆作业时人工将钻杆逐一放到送杆平台装置上,通过液压油缸控制将钻杆运输到位,机械钳锁定钻杆,通过大臂摆动将钻杆传动到位,传感器检测到位后动力头下行运动锁住钻杆进行接杆作业,接杆完成后输送杆机构的机械钳打开,大臂复位完成这根杆的送杆作业,油缸收回进行下一根杆的送杆作业,如此反复将170 根钻杆全部输送至动力头下方进行接杆。卸杆时空的大臂摆动至动力头下方,传感器检测到位后机械钳锁定将动力头下方即将拆卸的钻杆固定,大臂摆回将钻杆卸载下来,机械钳打开运输油缸收回将钻杆收回运输机构,人工将钻杆进行吊装放到指定位置,如此反复进行卸杆作业。

2)接卸杆机构。接杆作业时送杆机构将钻杆送至动力头下方后,传感器检测到位,动力头下移锁住钻杆,送杆机构收回后动力头旋转进行接杆作业,接杆完成后下方接卸杆扳手座打开,接杆动作完成,可以进行钻进作业。卸杆时动力头将钻杆拔出到达指定位置后上方限位传感器动作,此时进行卸杆作业,下方接卸杆扳手座动作固定下方钻杆,送杆机构大臂摆出,机械钳锁定钻杆,此时动力头逆向选择将钻杆扣打开,卸杆完成。

3)动力系统总成。动力系统采用动力头的驱动方式,动力头由1 台30 kW 三相异步变频电机连接减速机的方式驱动钻杆旋转切削作业,三相异步变频电机可以无极调节钻头的转速,接卸杆作业时可以人工控制慢速旋转,使扳手口可以很好的控制在扳手座对应的位置进行接卸杆作业。钻进作业时通过控制器控制变频器来控制钻杆的转速,使钻杆钻头的转速达到钻井作业时最佳的速度。

4)滑轮组。滑轮组由5 片静滑轮与5 片动滑轮组成,定滑轮可以改变力的方向,但不能很省力地拉动物体。动滑轮不可以改变力的方向,但能很省力地拉动动力头与钻杆。滑轮组结合了定滑轮和动滑轮,这样既可以改变力的方向,又能很省力地拉动动力头与钻杆。若不计滑轮组使用中所做的额外功,动滑轮用的越多越省力。动力头与钻杆总质量37 t,滑轮组钢丝绳10 根,考虑安全系数卷扬采用5 t 的卷扬机连接钢丝绳进行动力头的升降作业。

5)卷扬系统。5 t 卷扬机,考虑到接卸杆时动力头的上升下降速度快,钻进作业时动力头下移的速度慢并且速度可根据地质条件自动控制,所有采用双电机驱动卷扬系统。小电机为钻进作业时需要工作的电机,电机采用2.2 kW 三相异步变频电机,可以慢速控制动力头的钻进作业,通过控制器控制变频器使钻进作业时钻头的钻进速度达到最佳状态。可人工控制慢速与快速的切换和上下移动,钻井作业时也可切换到自动模式,进行钻井作业,控制简单方便,自动钻井作业高效。

1.2 钻进作业时的动作流程与逻辑控制

钻杆接杆完成后进行自动钻杆作业,动力头通过卷扬机大电机通电工作,快速下移,达到1 号传感器的位置后切换卷扬机小电机通电工作,动力头慢速时以最大的速度移动,到达2 号传感器位置时动力头的下放速度进入自动控制系统控制,根据钢丝绳上的拉力传感器检测钻头是否进入钻进作业状态,自动控制的钻进系统可以根据不同的地质条件自动控制钻进速度,同时根据逻辑关系控制钻头的转速,达到最佳工作状态,减少故障率的产生。

1.3 自动钻进作业的相关参数与计算

1.3.1 轴压的确定

根据公式:

式中:f 为岩石的硬度系数;D 为钻头的直径,mm;p 为钻头的轴压。

计算得当岩石硬度系数f=6 时钻头的轴压保持在90 kN 最合理。

1.3.2 钻进的速度

钻进的速度根据拉力传感器反馈数据与计算轴压对比根据控制器的逻辑控制关系自动执行,当拉力传感器计算反馈的轴压不到90 kN 时,卷扬机以慢速时最大的速度运行,为保持钢丝绳一直拉紧,当拉力传感器反馈计算所得的动力头的质量小于10 kN 时动力头减速,每隔1 min 计数1 次,当还小于10 kN 时继续减速,当拉力显示为0 时动力头下放速度停止,拉力传感器超过10 kN 不到90 kN 时动力头速度提升,到90 kN 时保持钻进速度运行,大于90 kN 时动力头下放加速,每隔1 min 计数1 次,达到90 kN 时保持。如此反复保持在最佳钻进速度。

1.3.3 钻进速度与钻头转速的关系

根据经验公式:

式中:p 为轴压;n 为钻具的转速,cm/min;D 为钻头的直径,cm;f 为岩石的硬度系数;v 为钻头的钻进速度,cm/min。

计算得v=0.26 n,可以知道钻进速度与钻头转速的倍数关系。

钻进的速度根据控制器自动控制,根据公式可以对应输出控制需要的钻头转速。但当动力头下放速度为0 时钻头的转速不能停止,所以限定动力头转速最低值。动力头三相异步变频电机最低转速到计算所得的速度由控制器自动控制。

2 控制系统电气部分

2.1 变频调速电机控制系统

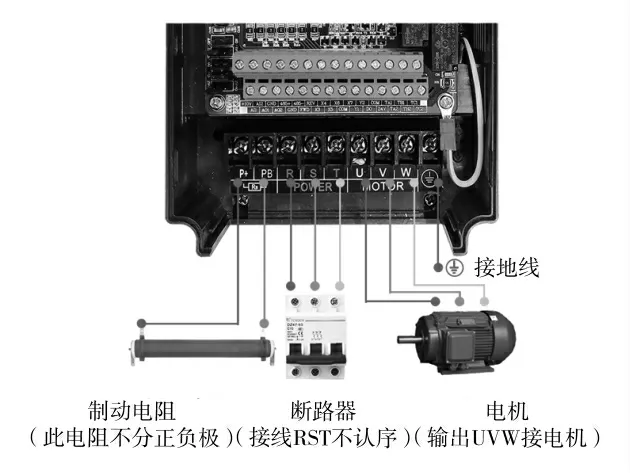

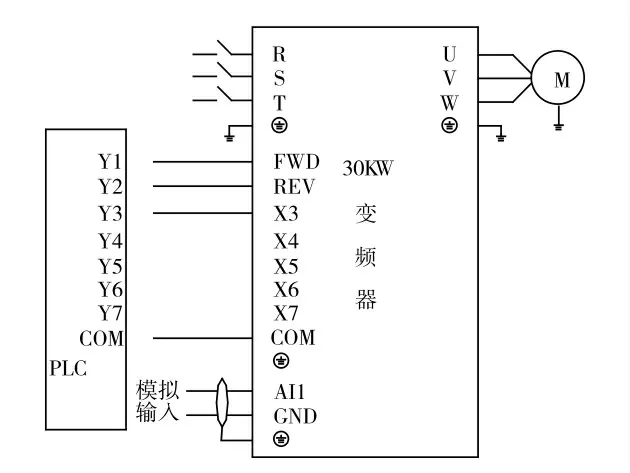

1)动力头三相异步变频电机变频器。采用SKI600系列变频器,电压380 V,功率30 kW。该变频器价格低廉,性能稳定,低噪音,载波频率1.0~16.0 kHz连续可调,最大限度降低电机噪音,具有自动稳压功能,根据需要可以选择动态稳压、静态稳压、不稳压3 种方式,低频大扭矩,启动扭矩达到2 倍的额定转矩50 Hz 以内恒转矩输出。该变频器具有6 大功能,可多段数运行,16 段可编程多段速控制多种运行模式可选,简易PLC 运行,可设置多达16 段速度自动运行每段的运行时间均可设置,具有RS485 通讯,多种通信协议可选具备联动同步控制功能,输出频率范围广,低频模式:0~300 Hz,高频模式:0~3 000 Hz,具有PID 控制,广泛用于恒压供水,风压恒压控制等场合。内置控制单元,及其内置制动单元无需另购。具有9 大保护功能:过载保护、过热保护、过压保护、欠压保护、过流保护、缺相保护、接地保护、短路保护、失速保护。具有经典布局的操作面板,可用于与PLC 连接时调节相关参数或者单独使用[2]。外部电气系统接线图如图1,30 kW 变频器与PLC连接接线图如图2。

图1 外部电气系统接线图

2)卷扬三相异步变频电机变频器。采用SKI600系列变频器,电压380 V,功率2.2 kW,具体功能与上述动力头三相异步变频电机变频器相同。

图2 30 kW 变频器与PLC 接线图

2.2 拉力传感器

选用板环式NTJL-7 高精度拉力传感器,具有测量精度高,稳定性能好,抗过载能力强,密封防潮的特点,广泛应用于各种吊钩秤、港口、码头、起重超载保护设备等。采用板环式结构,40Cr 合金钢材质,抗机械疲劳性强,具有双向承载,成熟产品,多年改进生产经验,高精度,稳定输出,测量方便,2 个板环孔径,安装简便,可配卸扣使用,出现接头带有六角接头,防止导线拉扯断裂。搭配变送器使用,输出4~20 mA 的电流模拟信号至PLC 控制器,通过测试编程将模拟信号转换成数字显示在触摸屏上,可直观显示拉力信息,并且用于自动控制系统的编程设计。

2.3 控制器

PLC 与触摸屏结合能更高效更智能的显示重要信息到屏幕上,主要信息一目了然,也可以将部分按钮放进屏幕操作,操作方便,也使操作台更加美观简洁。控制器选择EX2N-38MR -70H(-2AD2DA)型号,触摸屏尺寸7.0 英寸,EX2N-43H/70H/系列触摸屏PLC 一体机是集触摸屏显示和PLC 控制于一体的高度集成的产品。它可以大大节约用户的安装维护成本,是触摸屏和PLC 的升级换代产品[3]。该控制器具有20 个DI 和18 个DO,2 个模拟输入与2 个模拟输出,全部采用可插拔端子,方便客户安装维护,触摸屏和PLC 都可特殊加密,保护使用者的劳动成果。常规有触摸屏USB 编程口和PLC 编程口(232),另有485 通讯口和网络接口可选。触摸屏支持WINCE 系统,方便客户操作。PLC 可以支持MODBU 通信协议,包括主机/从机模式,可组网多个PLC 或其它设备。LED 背光显示:EX2N-70H,800×480 分辨率,65535 色数字真彩,丰富的动画效果,外观时尚大方。宽屏显示、超轻、超薄机身设计,节约空间,方便安装,结构紧凑。编程软件兼容三菱PLC编程软件,工作电源DC24 V,电压波动范围±10%,隔离电压(电源-外部端子)1 500 VAC。输出指标(模拟),输出信号范围0~10 V,模拟量A 款最多8入4 出,B 款最多12 入8 出,精度10 位。环境条件:工作温度0~45 ℃,工作湿度5%~90%,储存温度-10~60 ℃,振动频率10~57 Hz、57~150 Hz,振动加速度0.075~9.8 m/s2,振动扫频速率不大于1 otc/min。额定功率5 W。外部接口串口1 ×232,另有1 × 232、1 × RS485 可选。USB 有1 主1从,无以太网,可选装[4]。

3 PLC 控制系统

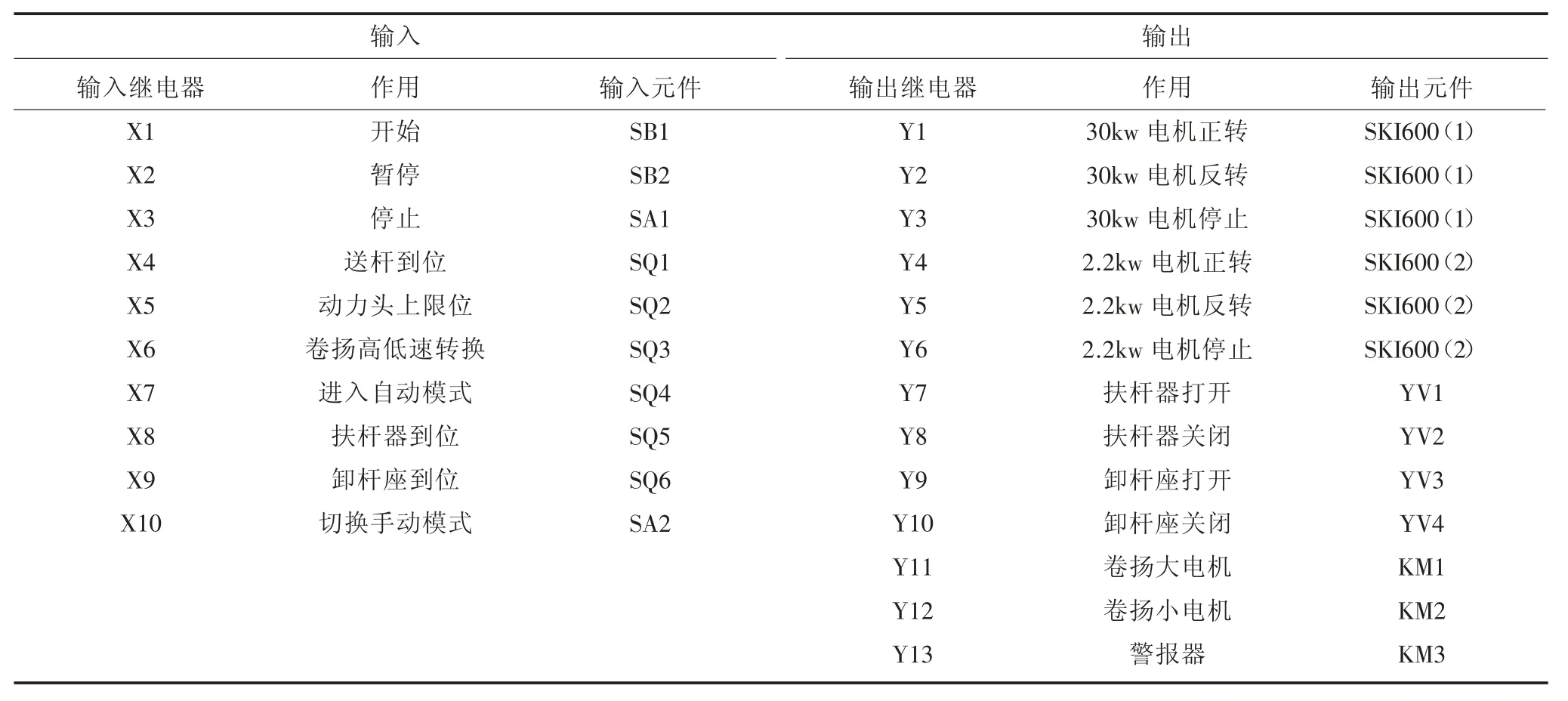

3.1 I/O 分配表

I/O 分配表PLC 可编程控制器输入与输出继电器对应元器件与作用见表1。

表1 I/O 分配表

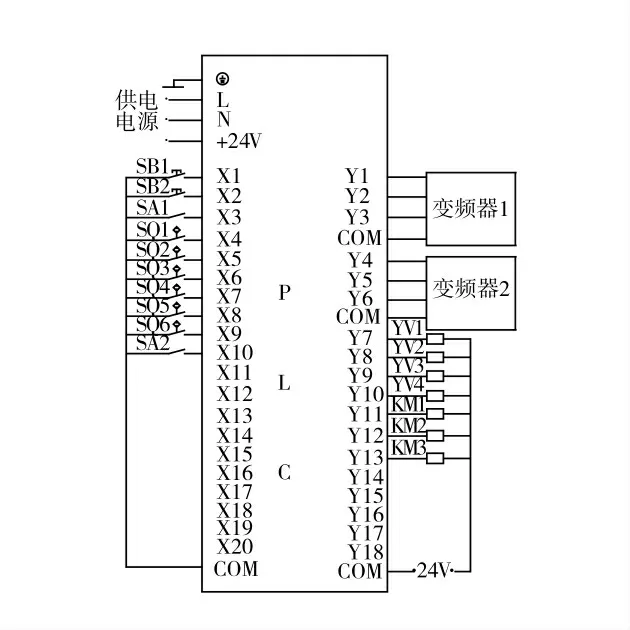

3.2 PLC 外部接线图

根据各输入输出点的作用及设计要求设计PLC外部接线图,PLC 外部接线图如图3。

图3 PLC 外部接线图

3.3 PLC 梯形图与触摸屏

触摸屏使用CoolMayHMI 触摸屏编程软件进行编程设计,将需要显示的数据与图形和按钮设计到屏幕上。使用GX Developer 软件设计PLC 梯形图[5],将所编写的梯形图程序进行编译,通过上下位机的连接电缆把程序下载到PLC 中。为了及时发现和消除程序中的错误,减少系统现场调试的工作量,确保系统在各种正常和异常情况时都能作出正确的响应,需要进行离线测试,既不将PLC 的输出接到设备上[6]。按照控制要求在指定输入端输入信号,观察输出指示灯的状态,若输出不符合要求,则查找原因,并排除[7-9]。

4 结语

设计采用机电一体化设计理念,将机械与微电子技术有机的结合,实现通过PLC 自动控制系统控制钻进的过程。传统的人工控制只能根据钢丝绳反馈的拉力或者观看钢丝绳的伸缩程度与泥浆压力等靠经验操控钻进速度,而钻井不同深度不同地层岩石硬度不一样,钻头需要的轴压与转速也就随之变化,单一靠人工操作很难实现需要的钻进速度与钻头转速,配合的不好会使钻井效率低下,且容易产生故障。采用PLC 自动控制系统控制的钻井过程,不但能根据拉力传感器的数值反馈得到计算所需的轴压,而且能通过计算所得的逻辑关系控制钻井过程中钻头的转速,高效的配合使得钻井效率大大提高,减少故障率的发生。控制器采用人机交互界面的设计,可将钻机重要的参数直接显示到屏幕上,钻机工作过程中参数直观,钻头的转速与轴压可以直接在屏幕上修改,可适应不同场地不同岩性工作的需求,使用范围广。