某格构式铝合金振动台体结构力学性能分析★

2020-05-19卢文胜杨上清袁苗苗

银 鹏 卢文胜 杨上清 袁苗苗

(同济大学土木工程学院,上海 200092)

0 引言

模拟地震振动台系统可以真实再现地震作用动态历程,是目前结构抗震试验研究中最直接有效的手段之一[1]。振动台系统一般由控制系统、液压源系统、激振及支撑导向系统和振动台体系统等四部分组成。其中,振动台体是承载试验模型并与各作动器连接的具有一定刚度的台体,常见的有钢或铝合金等结构形式,其力学性能直接影响地震波形再现的精度、系统使用寿命、振动台系统性能等[2]。

格构式铝合金振动台体因其质量轻、刚度大且外形美观等优点,常被小尺度高性能振动台系统所采用。在进行地震模拟振动台试验时,试件常通过刚性基座及预应力螺栓固定于台体上,因此系统再现地震波形精度与台体刚度及频率相关;台体承受预应力螺栓施加的紧固力和试件地震反力,以及激振作动器的模拟地震作用等,其受力性能值得分析研究;此外,振动台长期振动运行,铝合金台体材料的疲劳性能也亟需进行评估。

以某小尺度高性能模拟地震振动台系统的铝合金台体为例,建立ANSYS有限元模型[3],对其进行结构动力特性分析、最不利工况等效静力性能分析,以及基于铝合金材料评估台体疲劳性能,给出了该台体结构安全评价和使用建议。

1 概述

某小尺度高性能模拟地震振动台为三向六自由度振动系统[4],采用铝合金台体尺寸为2.58 m×2.58 m×0.66 m,如图1所示。该台体材料为5A06型铝合金板材,通过焊接形成格构式结构形式,内部采用十字肋支撑,在与作动器的连接部位进行局部加强;台体上、下面板的厚度分别为20 mm和15 mm,肋板的厚度为12 mm。该系统有八个电液伺服作动器驱动:竖直方向(Z向)通过台体下方连接板与四个作动器相连,水平方向(X向和Y向)通过台体周边牛腿与四个作动器相连。每个作动器自身质量约为400 kg,最大动态出力为210 kN,其中水平向作动器轴向与X,Y方向呈45°角布置。台面锚固螺栓孔为M16@250/500,螺栓极限拉力设计值为130 kN。

2 有限元建模及其模态分析

采用ANSYS软件对振动台体进行建模及受力分析[5,6],选用具有弯曲及薄膜特性的Shell63弹性壳单元,使用Mass21质量分布单元模拟作动器的质量贡献,5A06铝合金材料参数和台体工作参数如表1,表2所示。在进行模态分析时,台体底部连接板采用简支约束,台体侧面牛腿采用四角方形线约束,有限元模型如图2所示,其中水平方向为X向和Y向,垂直方向为Z方向。

表1 台体材料参数

材料类别弹性模量104 MPa密度103 kg/m3泊松比抗拉强度MPa屈服强度MPa5A06铝合金7.02.70.33341178

表2 台体工作参数

利用ANSYS分析软件命令流,得到振动台体前2阶自振频率如表3所示,相应的振型如图3所示。

表3 台体模型前2阶自振频率

地震模拟振动台体自振频率一般需达到系统工作频率2倍~3倍以上,此振动台工作频段为0 Hz~100 Hz,其自振频率为321 Hz及以上,满足振动台工作频率的性能要求。

3 等效静力分析

模拟地震作用时振动台体上固定试件,其周边及底面由多个作动器驱动。采用等效静力法模拟试件及作动器的作用效应,对振动台体进行应力分析。

3.1 考虑试件反力的台体等效静力作用

1)荷载工况的选取。

通常在振动台系统工作时,试件与台体通过刚性底座及预应力高强度螺栓连接,两者之间不发生相对位移,其交界面可等效为荷载作用区域。由于试件质量惯性的锚固反力作用,台体承受的最不利荷载工况有两种(如图1c)所示):

工况1:试件沿着Z向振动,台体受到Z向荷载的作用;

工况2:试件沿着X,Y方向振动,其惯性力对台体产生受到倾覆力矩作用。

因此,台体所受到的Z向荷载作用,来自于作用区域螺栓的紧固力以及试件倾覆力,其最大静力作用应小于螺栓群的极限拉力值。在对台体进行等效静力分析时,通过不同工况的作用区域及其螺栓分布,分别将螺栓设计拉力值等效施加在台体相应位置。

2)工况1:Z向荷载作用。

台体最大试件质量为6 t,三向最大加速度均为7g,考虑竖向动力放大系数1.5,则竖向最大荷载作用为630 kN。采用的单个预应力螺栓抗拉设计强度为130 kN,竖向荷载所需螺栓数目为630 kN/130 kN=4.85,即至少需布置5个螺栓共同工作才能满足要求。考虑到刚性基座与所需要的螺栓数目,将荷载施加于图1c)中工况1所示的区域(跨中最不利位置),竖向作动器则简化为边界支承,计算图如图4所示。通过设置节点耦合,将图1c)中工况1所示的基座范围设置为荷载作用区域,施加等效均布荷载如式(1)所示。

q1=F/A=630×103/0.52=2.52 N/m2

(1)

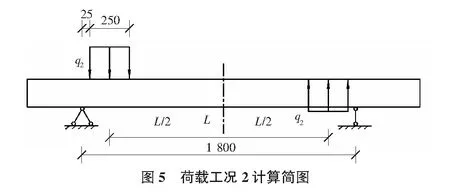

3)工况2:倾覆力矩作用评估。

台体承受的最大倾覆力矩为300 kN·m,工况2采用如图1c)所示的试件基座形式,只覆盖2排~3排锚固螺栓(以X向为倾覆力作用方向);分析可知台体所受的弯矩不仅仅与刚性基座下螺栓的数目有关,而且与刚性基座下螺栓的间距L有关,计算图如图5所示。不同螺栓间距下螺栓所能提供的弯矩如表4所示。从表中可知,当螺栓间距L为1.5 m时,螺栓所能提供的弯矩为585 kN·m。针对这一情况进行ANSYS模拟,在荷载作用区域施加的均布荷载如式(2)所示:

(2)

表4 不同刚性基座间距下螺栓所能提供的弯矩

间距L/m0.51.01.52.02.5单个刚性基础下螺栓数目32332单边荷载/kN390260390390260两边螺栓所能提供的弯矩/kN·m195260585780650

3.2 考虑作动器的台体等效静力作用

水平作动器与台体X向和Y向呈45°角布置,通过伺服控制对台体周边牛腿施加推拉力,并通过矢量合成完成水平运动。

水平作动器的最大出力为210 kN,将其施加于台体牛腿处。将四个作动器进行编号A1~A4,如图1c)所示。在系统实际模拟地震运行时,台体承受的最不利荷载工况分为两种:水平作动器的最大出力为210 kN,将其施加于台体牛腿处。将四个作动器进行编号A1~A4,如图1c)所示。在系统实际模拟地震运行时,台体承受的最不利荷载工况分为两种:

工况3:A1及A3作动器同时对台体施加推力,将A2及A4简化为支承边界。

工况4:A1及A3作动器同时对台体施加拉力,将A2及A4简化为支承边界。

在牛腿处对台体施加作动器额定最大荷载,然后通过ANSYS分析,求得台体所承受的应力。竖向地震作用通常会比水平向地震作用小,模拟竖向地震作用的不利情况,可被工况1和工况2所包络。

3.3 有限元模拟静力分析及力学性能评估

分析结果显示:工况1下较大的应力值分布于台体的上平面板与试件连接处,为42.6 MPa;工况2下较大应力值主要分布于台体底部与作动器连接处,为26.2 MPa;工况3~工况4下,台体最大应力分布于牛腿及其与台体的连接处,且应力大小数值大致相当,达47.6 MPa。

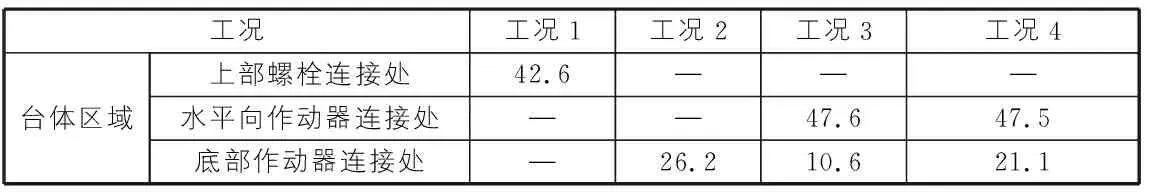

将各不利工况的有限元分析结果汇总于表5,工况1及工况4台体应力分布图如图6所示。

表5 不同工况下台体应力最大值 MPa

该台体材料采用的5A06型铝合金板材,根据相关规范[7,8],此铝合金板材属于非承压、非紧固件(Ⅰ类支撑结构),其许用应力取值按ZⅢ211的规定,应为Sm=min(2Sy/3,Su/3)。从表1可得,5A06型铝合金的许用应力为113 MPa。由此可得,铝合金台体在各最不利工况下的最大应力均小于许用应力,满足静力承载力要求。

4 台体疲劳性能分析

振动台体承受长期动力作用,其关键截面在反复应力下的疲劳性能值得重视[9]。

4.1 5A06铝合金S—N曲线[10]

S—N曲线可反映材料疲劳强度和疲劳寿命的关系,曲线的纵坐标可取为应力范围σa,横坐标表示疲劳寿命,通过台体的应力—循环次数曲线和S—N曲线可得到其疲劳性能。为确定5A06铝合金的疲劳性能,采用常规的疲劳试验方法,得到疲劳强度S与循环次数N之间的关系,如表6所示。将此试验结果进行拟合,即得到普通5A06铝合金的疲劳S—N曲线,如图7所示。

表6 5A06铝合金疲劳试验结果[10]

4.2 台体疲劳寿命预测[11]

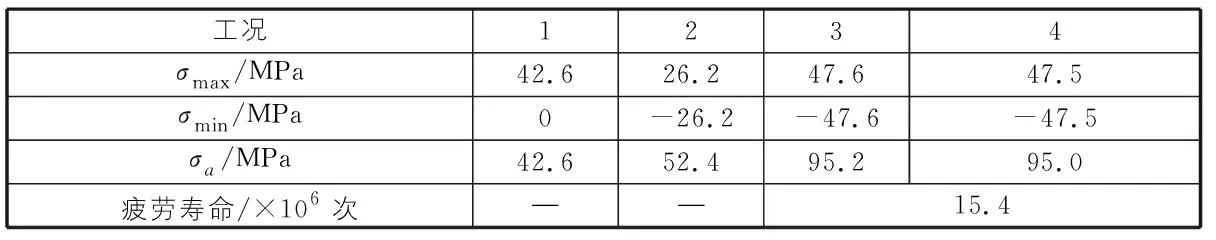

由等效静力分析结果得到台体最不利工况下的最大应力(见表5),按台体各工况受力模式,各等效静力下的应力可以采用式(3)转换为台体相应位置的最大应力幅,参见表7。

σa=σmax-σmin

(3)

其中,σa为应力幅;σmax为最大应力;σmin为最小应力。

由图7知,当5A06铝合金应力幅值大于80 MPa时就可能出现疲劳问题。因此根据上述最不利工况下的应力幅,对铝合金台体进行ANSYS疲劳分析[12,13],得到相关疲劳寿命分析结果见表7。

表7 各工况台体应力幅及疲劳寿命

4.3 台体疲劳现象与改进建议

由表7可见,台体在工况1和工况4时最大应力幅值出现在与作动器连接牛腿处,该处的应力幅为95.2 MPa,相应的疲劳寿命为1.54×107次。在振动台系统实际使用过程中,台体与水平作动器连接牛腿焊接铝板处出现裂纹,如图8所示。通过现场检测可知,连接部位断口平直,贯穿整个牛腿支撑板,经分析属于反复荷载作用下的疲劳破坏。

针对前述分析可知,铝合金台体在高应力反复作用下易出现疲劳破坏,提出改进疲劳性能的建议:

1)适当增大与作动器连接的连接板尺寸,并采用全部焊透的工艺;2)将用于连接作动器和工作台体的牛腿支撑板设计成整体,采用螺栓连接方式与台体主体进行有效连接。

5 结语

建立某小尺度模拟地震振动台系统的5A06型铝合金台体ANSYS有限元模型,对其进行结构动力特性分析、最不利工况等效静力性能分析,以及疲劳性能分析,得到如下结论:

1)此台体一阶自振振型为水平向平动,频率为321 Hz及以上,满足振动台工作频率的性能要求。2)台体在试件锚固反力作用下的最大应力分别为42.6 MPa和26.2 MPa,在作动器反力作用下的最大应力为47.6 MPa,均小于振动台铝合金许用应力113 MPa,满足静力安全性的要求。3)在模拟地震反复工况作用下,最不利位置位于水平作用器与台体连接牛腿处,其理论疲劳寿命仅为1.54 ×107次。4)可采用增大连接牛腿截面或者螺栓连接方式改善振动台体的疲劳性能。