含金全泥质氧化矿堆浸喷淋技术的改进

2020-05-18王立新王青才

王立新,王青才,邹 琳

(山东恒邦冶炼股份有限公司, 山东 烟台 264109)

0 前言

堆浸工艺是一种古老的选矿方法,最先用于处理铜、铀等矿石,从20世纪70年代初开始用此法处理金矿石,随着对堆浸金技术的研究和推广,堆浸金技术得到迅速提高。堆浸法具有工艺简单、设备少、投资少、见效快、生产成本低等优点,易建成大规模选场,这对于处理低品位矿石有很大的优势。目前堆浸规模从年处理几千吨、几万吨扩大到上百万吨,单堆规模从几百吨扩大到几十万吨。堆浸技术指标也达到国际先进水平。

某矿业公司堆浸车间为含金全泥质氧化矿,矿石泥化严重,渗透性较差,一直以来采用滴淋管喷淋,矿堆顶面积水严重,喷淋不均匀,喷淋强度无法提高,从而导致矿石的金浸出率低,堆浸周期长。因此改善喷淋效果,缩短堆浸的喷淋周期,提高金的浸出率成为该公司的主要难题。

1 滴淋管喷淋生产现状及存在问题

(1)滴淋管喷淋工作程序复杂,工人工作量大,劳动强度高;

(2)滴淋管喷淋顶面渗透性差,矿堆顶面积水严重,影响喷淋周期;

(3)滴淋管喷淋顶面经常需要人工调平水管,矿堆顶面矿石被人工经常踩踏压实,渗透性变差,影响浸出率;

(4)滴淋管喷淋布液不均匀,存在较多的滴淋盲区,影响矿堆的堆浸周期和金的浸出率;

(5)在10 000 m2堆场中,使用滴淋管约6 000 m,单价为9.5元/m,滴淋管成本约为5.7万元,成本较高。

2 堆浸技术原理及喷淋技术生产改进措施

2.1 堆浸技术原理

含金全泥质氧化矿堆浸,氰化浸出原理:

金的溶解机理:(1)扩散反应;(2)氧化还原反应。

堆浸作业是利用配制好一定浓度的碱性氰化钠溶液均匀喷淋于堆场矿石表面,浸出液通过自然渗透,将黄金通过氰化反应生成金氰络离子溶于浸出液中,形成贵液透过矿堆,从矿堆底部集中收集,将其引流到贵液池,然后采用活性炭吸附提取黄金形成载金炭,运送到下一步进行精炼提纯。

影响堆浸的因素有:

矿石的结构、构造、粒度、氰根的浓度、喷淋强度、喷淋液透水率、PH值、溶解氧的浓度、矿石中粘土含量、浸出时间、温度、堆高、金粒大小形状、伴生矿物等。其中喷淋强度和喷淋液透水率是影响喷淋效果的主要操作指标。喷淋强度太小,会引起参与反应的 CN-供应不足,影响金的浸出速度;喷淋强度太大,会导致 CN-过剩,加剧 NaCN损失挥发。因此,通过试验确定合理的喷淋强度是必要的。一般在喷淋前期采用25 L/(m·h)的喷淋强度,喷淋中期采用20 L/(m·h)的喷淋强度,喷淋后期采用12 L/(m·h)的喷淋强度。而喷淋液透水率会影响喷淋液是否全部到达堆场内的矿石并与之反应从而浸出黄金。

每次堆场筑堆完毕后,应根据堆场的形状和表面积的大小,制作堆场管道布置平面图,根据该图,架设喷淋管道,架管完毕,试喷调整为最佳工作状态,开始喷淋。

为了确保喷淋达到最佳效果,堆浸喷淋过程中,需要经常调整喷淋管路的阀门,保证整堆矿石在湿润的环境中进行,还要根据矿石含金量的递减率和浸出液金量的变化率,调整最佳药剂的配比和喷淋强度及其喷淋量,缩短堆浸周期,提高浸出率。

2.2 喷淋技术生产改进措施

原生产为滴淋管路滴淋,经过改造为橡胶水带喷淋,提高了喷淋强度,堆浸布液均匀,从而有效改善了含金全泥质土氧化矿的堆浸周期和金的浸出率。

2.2.1滴淋管喷淋原理与水带喷淋技术原理对比

(1)滴淋管喷淋技术原理

堆场原来使用的滴淋管为Φ20 mm的塑料管,安装间距为300 mm,在每根塑料管路的下部每间隔15 mm制作Φ2 mm钻孔一排,作为喷淋孔。调节每根滴淋管的进液阀门,使其中的碱性氰化钠溶液均匀地滴落在矿堆上(如图1所示)。

滴淋管喷淋的缺点:①滴淋管喷淋每个滴淋管的滴淋孔是一个固定的点,在连续的滴淋作业中始终滴淋堆场顶部的一个点,会造成该点局部积水、不透水,而在其下部的矿石很难被浸出到。②两根滴淋管间隔300 mm,中间间隔处为喷淋盲区,且矿堆顶部大部分是滴淋盲区,这些盲区只能靠滴淋液的自然扩散下水,进展缓慢,影响了浸出效果和浸出率。

(2)水带喷淋技术原理

堆场改进后的喷淋管为Φ65 mm的软皮橡胶管,安装间距为1 000 mm,在每根软皮橡胶管路的周围每间隔100 mm钻小孔一排,孔径为Φ1 mm,一排孔的数量为6个,作为喷淋孔。调节每根滴淋管的进液阀门,使其中的碱性氰化钠溶液喷出呈雾状,均匀地喷落在矿堆上。由于水带喷淋呈现均匀的雾状,在风力的带动下,雾滴轻轻的来回摆动,间接起到均匀喷淋作用(如图2所示)。

水带喷淋很好地解决了滴淋管喷淋出现的盲区问题,喷洒均匀、无死角、就像是润物细无声,堆场的矿石全部得以反应,浸出率和浸出速率大为提高。

2.2.2改善前后喷淋效果对比

原生产采用滴淋管,堆场表面积水严重,因为在滴淋管上每个滴淋点的位置是固定的,并且滴下来是一个点,布液不均匀,由于矿石透水性差,造成表面积水,堆浸效果不好。采用滴淋管喷淋约20天左右开始积水并越积越严重;滴淋管喷淋很难实现全面积堆场喷淋,易造成喷淋盲区,且滴淋孔易堵塞,导致局部浸出液难以渗透,表面积水严重。

经过生产改造,采用水带喷淋,上面钻的是小孔,喷淋的是一条雾状线,这条线也随着水压的变化而变化,在整个喷淋周期顶面不积水,在堆场内几乎没有死角或者喷淋盲区,布液非常均匀,水带的喷淋孔在整个喷淋周期内基本无堵塞现象,且使用水带可以改善堆场环境,使各堆场更加清爽干净。

两种喷淋方式对比效果图如图1、图2所示。

图1 采用滴淋管喷淋的堆场

图2 水带喷淋堆场的现场

图1为采用滴淋管喷淋20天喷淋情况。堆场顶面积水严重,不透水,因而堆浸时间延长,堆浸效果差。喷淋周期为193天。

图2为水带喷淋20天的堆场喷淋情况,堆场顶面无积水,水带喷淋平均喷淋周期为122天。减少喷淋时间71天。

2.2.3技术改进实施

原来的滴淋管喷淋,改为水带喷淋。

架设水带:堆场顶面居中位置架设直径为Φ120 mm的主水带,主水带两侧相距1 m分别架设直径为Φ65 mm副水带,主水带通过管道连接至贫液池内的水泵。

3 技术改进前后生产数据对比

3.1 浸出率对比

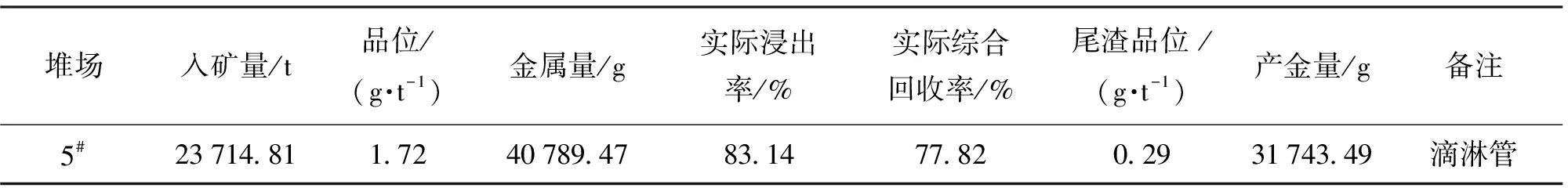

(1)滴淋管喷淋

表1 采用滴淋管喷淋的堆场生产技术指标

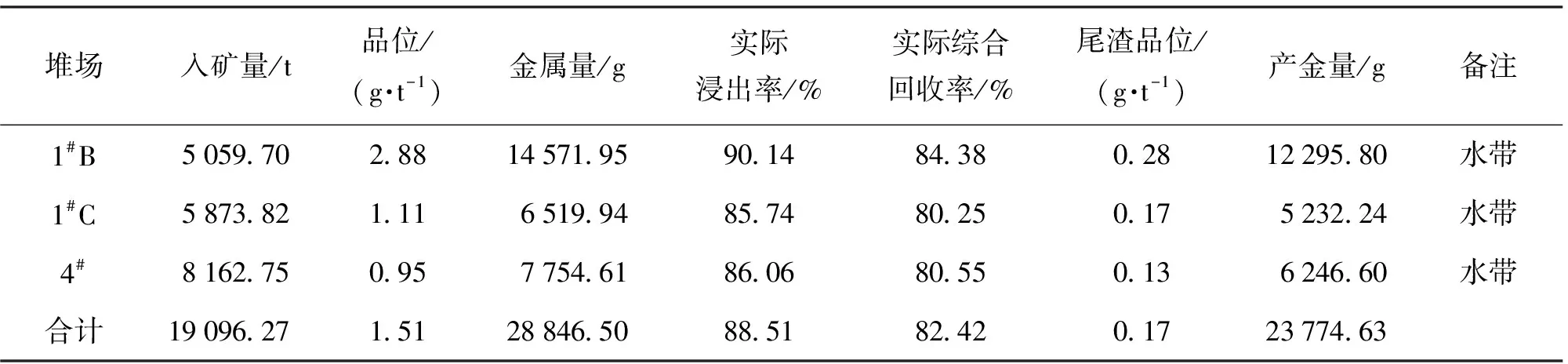

(2)水带喷淋

表2 采用水带喷淋的堆场生产技术指标

图3 采用滴淋管喷淋和水带喷淋的 堆场综合回收率对比图

由表1、表2和图3可知:水带喷淋比滴淋管喷淋在原矿品位低0.21 g/t的条件下,浸出率提高5.37%,综合回收率提高4.60%,尾渣品位降低0.12 g/t。

3.2 喷淋周期对比

由表3可知,滴淋管喷淋周期为193天,水带喷淋平均喷淋周期为122天。水带喷淋比滴淋管喷淋周期缩短71天。

3.3 两种喷淋方式安装时间对比

在相同条件下,架设一个堆场的水带管路需要1天时间、调节水带需要1天时间;架设滴淋管需要3天时间,调节滴淋管需要15天左右。前者比后者节约16天时间,同时可以提前加药16天,每个堆场节省人工费1.28万元,缩短喷淋周期16天。

表3 喷淋周期对比表

3.4 生产成本对比

对于一个10 000 m2堆场,原来使用滴淋管成本为5.7万元,改善后使用水带管路约3 000 m,单价为3.8元/m,水带管路成本为1.14万元,成本降低4.56万元。

由于喷淋周期的缩短74天,按一个堆场一天节省耗电量50 kW·h,每千瓦时电按0.5元计算。每个堆场节约电费=74天×50 kW·h×0.5元=1 850元=0.185万元。

加上节省的人力成本1.28万元,每个堆场可以节省成本6.025万元。每年按照12个堆场计算,每年降低成本72.3万元。

4 结论

该矿业公司堆浸车间每年处理含金全泥质氧化矿12万t,原矿品位1.71 g/t左右,通过采用水带喷淋取代滴淋管喷淋,大大改善喷淋周期和金的浸出率,喷淋周期缩短71天,金浸出率提高5.37%,金综合回收率提高4.60%,尾渣金品位降低0.12 g/t,每年可以多回收黄金9 439克,价值283.17万元,堆场成本下降72.3万元。合计通过喷淋技术的改善,每年可为矿业公司创造效益355.47万元。技术改进效果显著。