4D炭/炭复合材料的微观热结构特性分析

2020-05-18朱昭君强洪夫王学仁王哲君

朱昭君,强洪夫,王学仁,王哲君

(火箭军工程大学 a.研究生院; b.导弹工程学院, 西安 710025)

轴编C/C复合材料是固体火箭发动机喉衬的首选材料,其服役温度高于3 000 ℃,同时工作过程中高温高速燃气流冲刷和粒子侵蚀共同作用,将对复合材料的热结构性能产生影响[1-3],复合材料内部产生复杂的应力应变将加速使喉衬结构失效。复合材料的热导率和热膨胀系数是成为喉衬热结构特性的重要考核指标,因此,如何设计出具有高热导率、低热膨胀系数的复合材料已成为当前的研究热点。轴编C/C复合材料轴向分布和径向分布相互成120°的炭纤维束按特定方式编织结构为增强体的碳基材料。在材料制造过程中,需经高温处理等工艺,这将使组分材料纤维棒、纤维束、基体和界面发生极为复杂的物理化学变化,因此材料内部存在各向异性的结构特征,这将严重影响材料的宏观热结构性能[4-6]。

目前,针对轴编C/C复合材料热学特性的研究主要从实验方法、仪器观测、数值分析方法等方面进行。在仪器观测方面,扫描电镜(SEM)分析技术较为普遍,重点研究轴编C/C复合材料表面形态以及基体及界面中的气孔和裂纹等缺陷[7-12]。由于结构的特殊性和加工工艺的复杂,单独完成组分材料基体和界面性能的测量非常困难。通常在复合材料数值分析过程中使用的是组分材料的原始性能,但组分材料在经制备和加工处理后,性能发生变化,使用它们去预测复合材料不同方向热导率和热膨胀系数将导致明显误差。

国内外学者进行了大量轴编C/C复合材料常温条件以及高温条件下热结构性能研究。吴小军[13-14]完成了轴编C/C复合材料高温弯曲实验,纤维棒方向的弯曲强度随着温度的升高先增大后减小,弹性模量呈现减小的趋势。史宏斌[15]研究了轴编C/C复合材料的RVE,结合有限元方法,获得了材料在不同石墨化温度处理后的热结构特性参数。X.Aubard[16]考察了轴编C/C复合材料试件边缘位置的组分材料对拉伸实验的影响,同时数值模拟过程中界面分析采用非线性损伤模型。高亚奇[17]采用常压和高压相结合的工艺预处理复合材料,测试了材料处在2 800 ℃的拉伸强度,高温预处理提高了纤维棒与基体之间界面的强度,基体的裂纹穿透纤维扩展,没有引起界面的脱粘。

同时也有一些学者针对轴编C/C复合材料的等效热结构参数进行了研究。Shameel Farhan[18-19]和刘亚琴[20]预测了复合材料不同方向的热膨胀系数的数值以及分析了试件厚度值对材料比热容的影响。曹翠微等[21]测定轴编C/C复合材料热结构参数时发现,随着温度升高,轴向热扩散率降低,但热膨胀系数增大。Luo R Y等[22]研究发现材料中裂纹和孔隙的存在将对复合材料热膨胀系数产生影响,在温度升高条件下,裂纹和孔隙能够吸收一部分热量。

目前关于轴编C/C复合材料的研究多集中在热学性能(如热膨胀系数、热导率等)和力学性能(高温拉伸、压缩、剪切等)方面。但数值模拟方面,针对微观层次组分对热结构性能的预测及其对基体/界面性能的模拟分析未见报道。本文尝试在复合材料微观结构进行表征基础上,运用Python语言编写算法来优化组分材料基体/界面的RVE模型.。并基于在均匀化理论,来推导出周期性的边界条件,获得热应力热应变分布的RVE模型,进而分析不同孔隙率对界面和基体热结构参数的影响作用。

1 基体和界面表征和算法验证

运用COXEM扫描电镜对轴编C/C复合材料的基体和界面进行分析。

图1(a)是基体以及基体中孔隙和裂纹的形貌,孔隙和裂纹在基体内是随机分布。图1(b)为孔隙和界面的微观形貌,其中a是基体中的孔隙,形状是椭球型;b是纤维棒与基体之间的界面;从观测结果可知,界面是存在于组分材料之间具有一定厚度的单元,其中含有孔隙和裂纹。研究发现,轴编C/C复合材料的界面和基体单元中存在孔隙以及裂纹,并且随机分布。

图1 轴编C/C复合材料界面和基体示意图

1.1 温度周期性边界条件

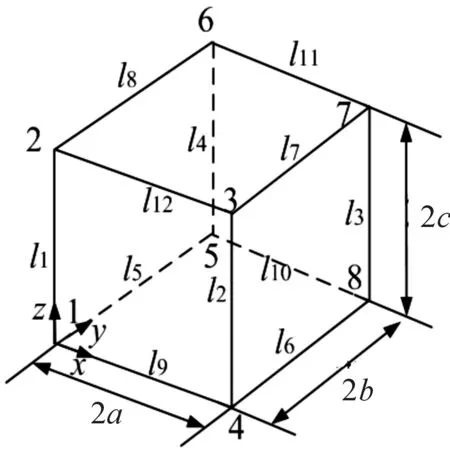

轴编C/C复合材料在热载荷作用下的热应变是组分材料综合作用的结果。组分材料的微观尺度分析以均匀化理论为基础,Xia Zi-hui[27]提出了周期性边界条件,同时结合均匀性理论以及一定的数学变换,可以得到复合材料的等效热结构参数。现推导六面体单胞的温度周期性边界条件的表达式,图2所示为常见的六面体单胞模型,长度为2a,宽度为2b,高度为2c。

图2 六面体单胞模型

施加在单胞的温度梯度表示为:

(1)

(2)

由于六面体的棱边被两个面的共享,角点被三条棱边共享,所以对于棱边和角点应建立各自不同的温度周期性边界条件,棱边按照平行于x、y、z三个坐标轴分为三组来建立相应的温度约束条件,分别为平行于z轴的组合(l1,l2,l3,l4),平行于y轴的组合(l5,l6,l7,l8),平行于x轴的组合(l9,l10,l11,l12)。因此,建立棱边的温度周期性边界条件为式(3):

(3)

同理,以角点1为参考点,建立角点的温度周期性边界条件为式(4):

(4)

1.2 复合材料等效热结构特性计算方法

轴编C/C复合材料是一种各向异性材料,导热定律为:

(5)

边界的平均热流为:

(6)

(7)

式中:∂T/∂xi为单胞不同方向的温度梯度;Qi为单胞不同方向的平均热流;Si单胞模型热流输出面的面积。在热载荷作用下,复合材料内的温度场是周期性分布的,引入宏观热通量作为一个自由度,可以用参考点上的集中热流来表示宏观热通量,同时把施加的温度载荷用RVE有限元模型内部自由度替换。根据单胞模型施加的边界条件可知,利用上述公式可以求出热传导系数:

(8)

同理,对单胞模型进行稳态热分析时,在初始温度应变的作用下,应力的更新为:

(9)

式中,Iklmn为温度变化引起的温度应变,计算式为:

Iklmn=ΔT[αx,αy,αz,0,0,0]T

(10)

式中,αx、αy、αz为复合材料的不同方向的热膨胀系数,可见在ΔT取1的条件下,三个方向的热膨胀系数的值等于相应的等效应变值。因此,按照上述均匀化理论以及周期性边界条件的施加,对于单胞模型等效热膨胀系数的获取,认为ΔT是获取单胞的等效热膨胀系数而施加在单胞上的温度梯度,那么不同方向的热膨胀系数可以从式(11)计算:

(11)

在求解单胞模型等效热膨胀系数的过程中,单胞的其余力的载荷需要满足(Fx=Fy=Fz=Fyz=Fzx=Fxy=0)的条件。在本文的分析过程中,对于周期性边界条件的施加,通过在单胞模型的平行相对面的相应网格节点实现。因此,对于上述过程的实现,需利用Python语言编写程序实现算法的应用,在软件ABAQUS软件中调用运行。

1.3 算法验证

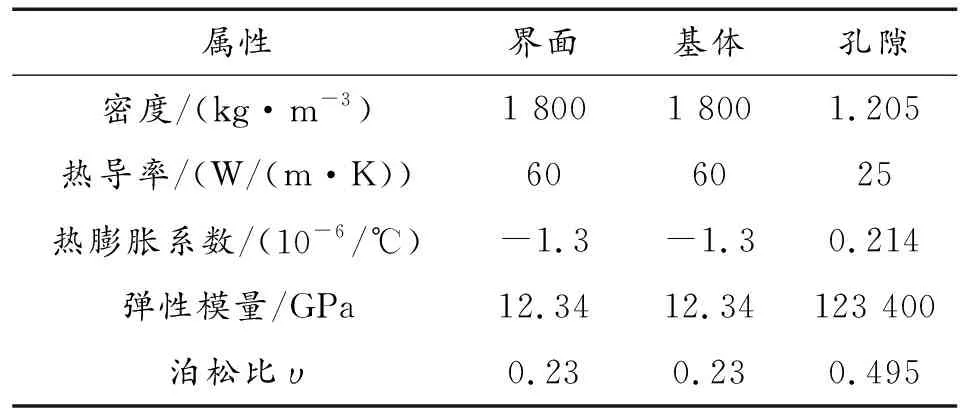

为了验证本文提出算法的准确性,以表1中基体材料参数为基础,建立不含有孔隙和裂纹的具有各项同性基体的RVE模型进行计算,计算结果如图3所示。

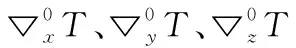

表1 基体和界面材料参数

图3(a)为利用Python语言实现算法生成的RVE模型的等效热结构参数值。从图4(a)计算的结果值可见,弹性模量E1=E2=E3,泊松比υ12=υ13=υ23,弹性模量和泊松比分别等于表1中基体材料输入的参数值。图3(b)的应变值等于材料的热膨胀系数,同时从公式(11)也可以得到验证。这是由于在施加周期性边界条件后,温度升高1 ℃的条件下,应变值等于输入的热膨胀系数值,进一步验证了算法的正确性。

图3 均匀体RVE模型计算结果

2 基体/界面微观尺度热结构性能计算

基体和界面结构中存在的裂纹以及孔隙对基体和界面的热结构特性将产生一定的影响,而且孔隙及裂纹在基体和界面内是随机分布的。因此,在开展对基体和界面的热结构性能分析时,必须引入孔隙及裂纹的微结构特征。

2.1 计算模型

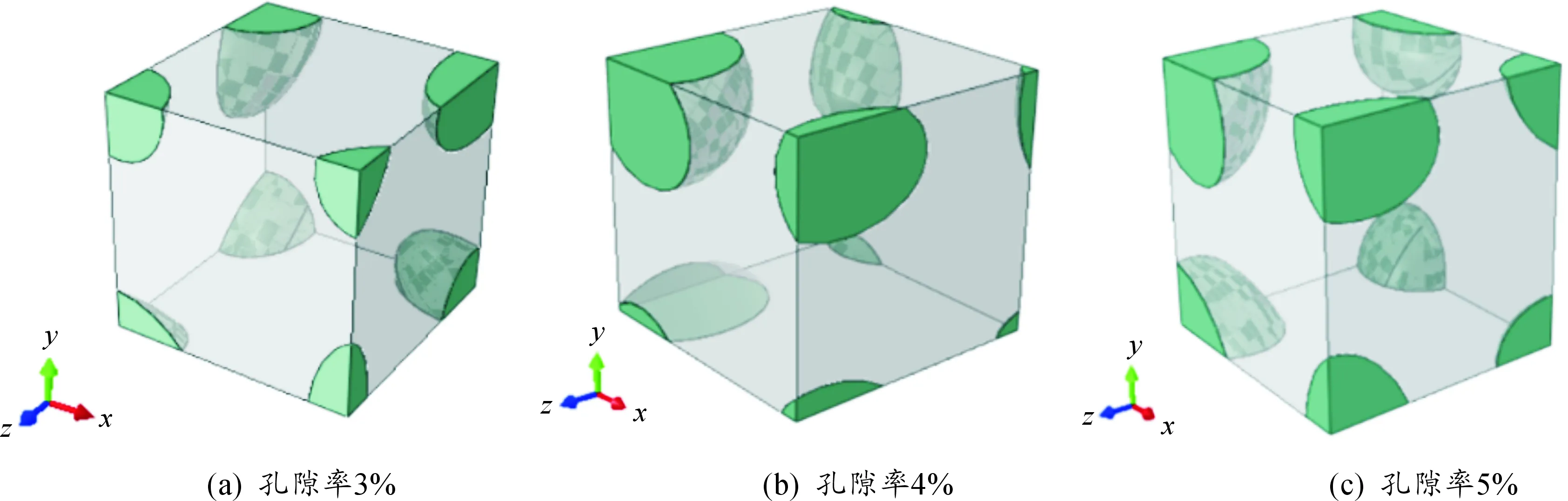

现有商业软件来建立基体/界面关系的有限元模型,无法处理孔隙和裂纹分布的随机性问题。因此,有必要运用Python语言编程实现算法建立满足基体和界面微结构特征客观分布规律的几何模型。为了既简化计算量并且包括足够的裂纹和孔隙的特征,基体的RVE为0.2 mm的正方体,界面的RVE为0.02 mm的正方体,孔隙率分别为3%、4%、5%,算法流程图如图4所示。在基体和界面RVE模型中孔隙以椭球型生成,长短轴比值较大时,形成裂纹。生成的计算模型如图5和图6所示。

图4 算法流程框图

图5 不同孔隙率基体RVE计算模型

图6 不同孔隙率界面RVE计算模型

2.2 计算结果及分析

2.2.1应力应变及热流温度分布

选取无孔隙的理想材料的性能参数作为基体性能参数,泊松比计算以石墨为基体;界面看成类似于基体结构,为各向同性弹性体,使用弹性模量和泊松比表征。孔隙的材料参数选取25 ℃下空气的参数,基体和界面计算模型的性能参数如表1所示。

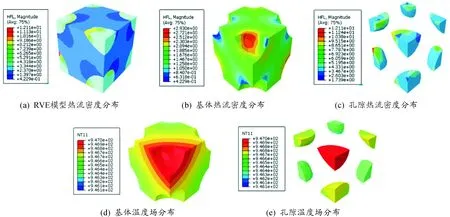

现以孔隙率为5%的界面RVE模型为例说明界面RVE的热结构性能计算结果。图7所示为界面RVE的计算结果,从图7(a)、(d)和(g)可知,最大热应力值为3.461 MPa,同时孔隙最大热应力数值与RVE模型的最大热应力值相同;图7(c)和图7(i)可知最大应变出现在孔隙和界面接触的界面处,值为4.415×10-6mm。从结果分析可知,在施加热载荷的过程中,孔隙容易产生应力集中,在与基体接触的地方产生应变较大值,影响结构的热应力热应变分布。从图8(a)~(c)可知,RVE模型的最大热流密度值为12.11 W/m2,孔隙处的最大热流密度值与RVE模型的值相同,表明在孔隙处的热导率大于RVE模型的剩余部分。图8(d)和图8(e)是温度场分布(NT11)可知,孔隙和剩余材料基体部分的温度分布规律相同,可知温度在RVE模型内实现了周期性分布,进一步验证了算法的准确性。

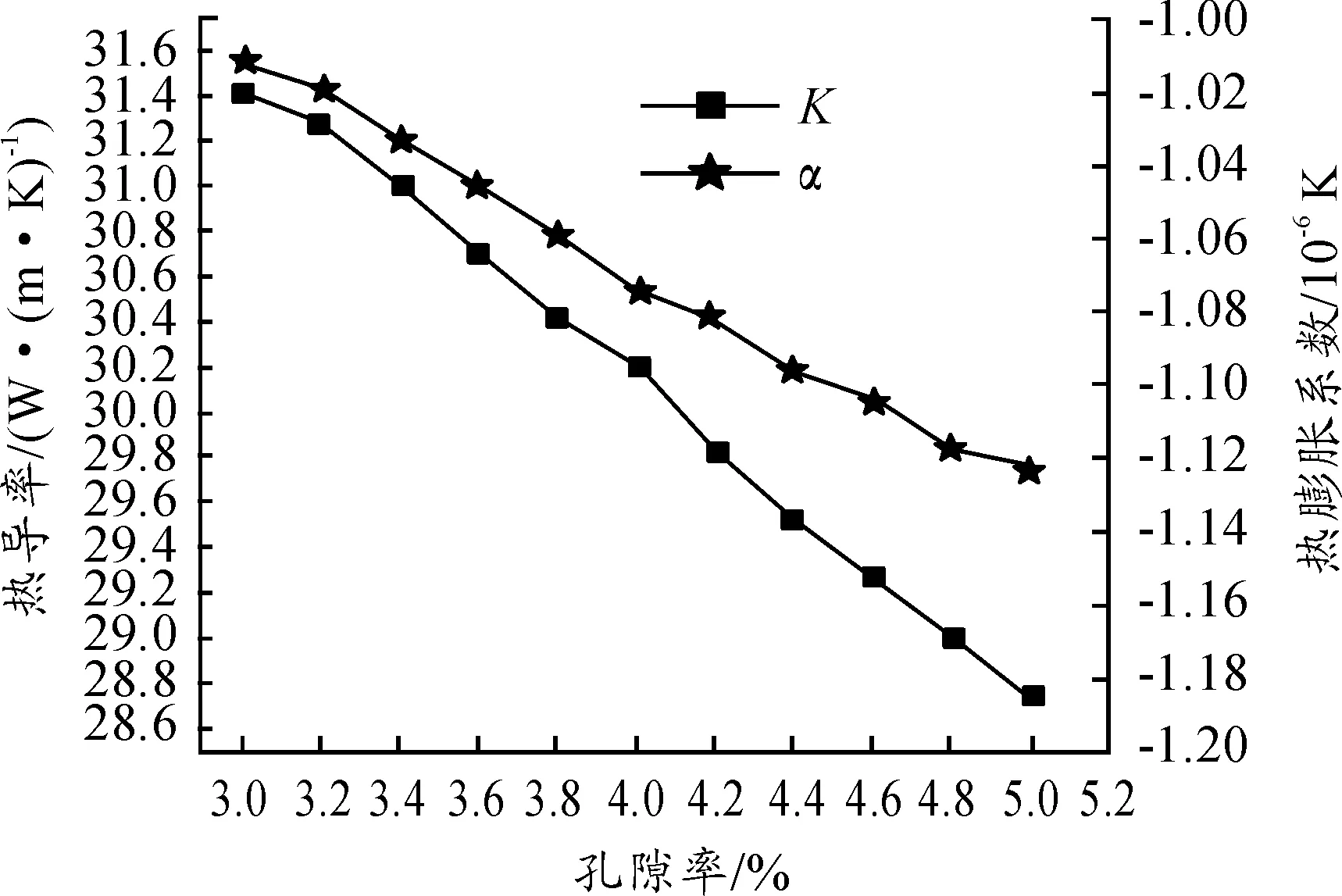

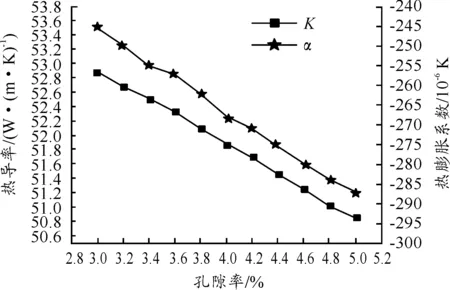

2.2.2孔隙率对热结构性能影响分析

为了研究孔隙和裂纹微结构特征参数对基体和界面热结构性能的影响,重点考察孔隙率对基体和界面等效热导率和等效热膨胀系数的影响作用。从图9和图10可知,基体RVE和界面RVE的等效热导率和等效热膨胀系数随孔隙率的增加而逐渐减小。对于界面RVE模型,2%的孔隙率变化导致等效热导率变化8.5%,等效热膨胀系数变化9.8%;对于基体RVE模型,2%孔隙率的变化导致等效热导率变化3.8%,等效热膨胀系数变化6.7%。

图7 孔隙率5%界面RVE分析结果

图8 孔隙率5%界面RVE模型热流密度和温度场分布图

图9 界面RVE等效热结构参数随孔隙率变化

图10 基体RVE等效热结构参数随孔隙率变化

可知孔隙率变化对等效热膨胀系数的影响比较明显,主要原因是在施加热载荷的过程中,孔隙和裂纹在受热载荷的过程中吸收能量,而基体的热膨胀系数远大于孔隙的热膨胀系数,随着孔隙率的增大,孔隙对RVE等效热膨胀系数的增加的贡献小于基体对等效热膨胀系数的减小的贡献,所以RVE等效热膨胀系数是减小的。

3 结论

1) 轴编C/C复合材料微细观形貌分析发现,组分材料界面和基体内存在孔隙以及裂纹满足随机分布的特征。

2) 推导出六面体单胞的温度周期性边界条件计算公式,同时在各向同性材料RVE模型上验证算法的准确性。

3) 结合基体和界面的微观结构特征,通过算法建立了基体和界面的RVE模型,利用椭球体来模拟孔隙和裂纹,获得一种轴编C/C复合材料组元材料界面/基体微细观多尺度分析的方法。

4) 考察了孔隙率对RVE模型等效热结构参数的影响规律,基体RVE和界面RVE的等效热导率和等效热膨胀系数随孔隙率的增加而逐渐减小,其中孔隙率变化对等效热膨胀系数的影响较为显著。