30NiCrMoV12金属轴承锻件热处理过程数值模拟研究

2020-05-16谢景洋施静敏

刘 婷,王 巍,2,谢景洋,施静敏

(1.国合通用(青岛)测试评价有限公司,山东 青岛 266000;2.国合通用测试评价认证股份公司,北京 101407;3.有研工程技术研究院有限公司,北京 101407)

超大型机械金属轴承为阶梯状轴,其最大直径超过200mm,长度可达2200mm,它与机械设备相互连接组成整个运行轴承,承受机械设备的全部重量,是机械加工设备的三大关键零部件之一[1,2]。

随着现代工业的发展,轴承受的交变载荷加大,对轴承的性能及使用寿命提出了更高要求。轴承用金属材料、轴承热处理加工工艺等都是影响其性能和使用寿命的重要因素。受各国国情和技术发展方向的影响,选用的机械轴承金属材料牌号各不相同[3]。

热处理工序作为热加工后的一道工序,是保证产品质量及性能要求,避免产生较大的残余应力,热处理工艺普遍采用保守的方法,耗时较长。各国选用的金属类不同,热处理工艺也差别较大。热处理过程中温度、时间、加热冷却方式等参数设置,对轴承锻件组织结构、强度、韧性、疲劳等性能有很大影响。

数值模拟技术已成为热处理工艺研究的有效手段[4,5]。檀雯等[6]应用Simufact软件对Ti3111钛合金厚板热轧工艺进行模拟计算,分析了在轧制阶段压下量、速度对轧制工艺的影响。刘劼等[7]通过JMatPro软件对含硅合金进行相转变和力学性能计算,得到了合金材料的平衡相组成、连续转变曲线等参数。

本文选取具有代表性的30NiCrMoV12金属轴承锻件热处理过程数值模拟为研究对象,利用DEFORM-HT软件,模拟金属轴承锻件在热处理工艺中温度场、组织场及应力场的变化过程,为实际的金属轴承锻件热处理工艺提供科学指导。

1 有限元仿真模型建立

1.1 计算理论

热处理过程包括工件的加热和冷却阶段,温度对金属材料内部组织的转变以及应力应变产生影响,温度场、组织场和应力场之间相互耦合。另外,金属工件内部温度场和外部加热或冷却介质的流场及温度场之间也存在热量传递。这些过程涉及热传导模型建立、边界条件选择、相变潜热处理等。

温度场模拟基于傅里叶定律和能量守恒定律建立的三维传热偏微分方程:

式中,ρ为金属材料密度;cP为工件材料定压比热;

分别为x、y、z方向的温度梯度;λ为材料导热系数;Ql为相变潜热。

图1 30NiCrMoV12轴承金属锻件模型

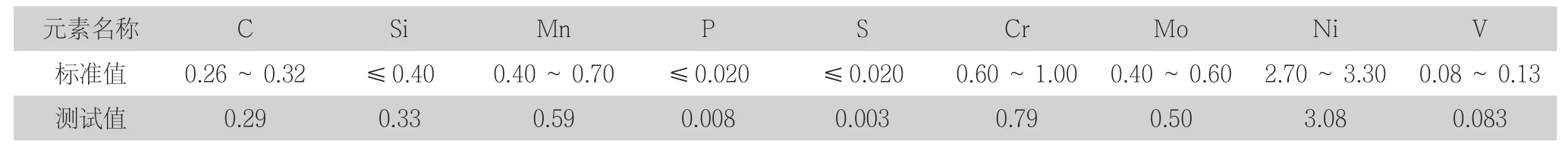

表1 30NiCrMoV12轴承的主要化学成分(质量分数,%)

初始条件设置为工件的边界温度为常量:

T=T0

边界条件采用第三类边界条件,即工件边界上辐射和对流换热条件已知:

式中,H为综合换热系数;HK为对流换热系数;Tw和TC分别为工件表面和介质流体的温度;s为工件边界范围,σ 为Stefan-Boltzmann常 数,5.768×10-8W/(m2·K4);为工件表面辐射率。

30NiCrMoV12轴承金属材料中含有4种以上合金元素,在淬火和高温回火等阶段,固态相变复杂,并伴随中间组织的生成。

1.2 研究对象

本文选用的研究对象为30NiCrMoV12金属坯试样,见图1,锻件模拟机械轴承的空心车轴轻量化结构,便于使用过程中采用超声波探伤,提高轴承的使用安全性能。空心直径为φ65mm,轴身直径为φ166mm,轴长2070mm。根据轴承的对称性,选取沿中心轴线切下1/4模型作为有限元仿真对象进行求解分析,采用四面体网格类型,网格数32000,节点数3057。

采用CS744型分析仪和S3 MinLab型直读光谱仪测试化学成分,其主要化学成分见表1。

2 结果与分析

2.1 热处理工艺

模拟采用的热处理工艺过程为:将空心轴承试样加热至860℃,保温3小时,油淬至100℃;再次升温至650℃,保温2小时,空冷至室温,如图2所示。

图2 金属轴承锻件热处理工艺

2.2 温度场模拟

在热处理过程中,淬火阶段温度场随时间变化的云图分布结果见图3。

由于包含预热、保温、冷却等多个过程,传热条件、工件尺寸及工件结构的差异造成各区域的温度变化情况不同。在加热及冷却过程中,外表面比内部会较早升温或降温,两端比中间部位也会较早升温或降温。这是由于外表面和端部可以与淬火介质直接接触,热对流系数高,换热剧烈。并且,外部组织开始相变后,产生的相变潜热会吸收内部组织的热量,进一步降低工件内部的冷却速度。油淬过程中,工件芯部与外表面的温度差小,而与轴内部的温差大,这是因为模拟锻件为空心化设计,芯部可以快速的升温或降温,因而淬透性更好。

2.3 组织场模拟结果

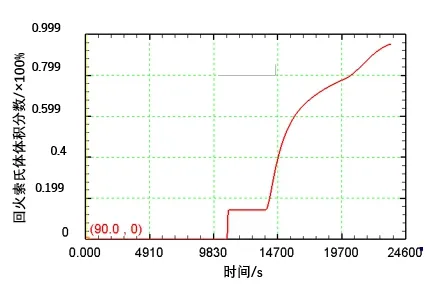

采用质点追踪的方法,研究工件热处理过程组织场的变化。

由于工件的空心化设计,选取轴承中心与外表面等距处,即心部降温缓慢区域,进行分析。热处理时,新的金属组织形成,如图4,即回火索氏体体积分数变化。淬火后工件组织由奥氏体转化为马氏体,马氏体在回火升温过程中,将过饱和碳原子以亚稳态η碳化物的形式析出在工件基体上。随温度升高,η碳化物逐步转变为稳定的渗碳体,α固溶体转变为铁素体,最终得到体积含量为96%的回火索氏体。

图4 热处理过程中金属组织变化

3 结论

(1)由于30NiCrMoV12金属轴承采用空心化设计,锻件在油淬过程中,芯部与外表面温度差小,与轴内部温差大,芯部可以快速的升温或降温,淬透性更好。

(2)淬火后锻件组织在回火升温过程中,将过饱和碳原子以亚稳态η碳化物的形式析出,随温度升高,η碳化物逐步转变为稳定的渗碳体,α固溶体转变为淬火形态的铁素体,最终可得到体积含量为96%的碳素体与渗碳体混合物。