基于波传播法的钢-UHPC组合结构脱粘损伤识别研究

2020-05-15强1吴海平2邹褀祺晏班夫

李 强1,吴海平2,邹褀祺,晏班夫

(1.广东省高恩高速公路公司,广东 开平 529300; 2.广东省交通规划设计研究院股份有限公司,广东 广州 510000; 3.湖南大学 土木工程学院,湖南 长沙 410000)

0 引言

钢—UHPC轻型组合桥面结构,是将高强度、高韧性的超高性能混凝土层通过剪力连接件(栓钉)与钢桥面联合成一个整体,并在超高性能混凝土层上铺设沥青磨耗层。这种结构能有效消除正交异性钢桥面铺装层易损和钢桥面板疲劳开裂等病害。与钢-混组合结构类似,钢-UHPC交界面通过栓钉紧密结合,可以保证二者协同受力。实际工程中,UHPC层厚度通常只有35~50 mm,施工要求高,由于钢纤维体积含量比达到3.5%,施工中容易结团,再就是高温蒸汽养护过程不可避免产生施工误差,钢与UHPC层可能剥离;运营期在超载及温变荷载作用下,钢—UHPC接触界面可能发生界面剥离,流水渗入,影响结构使用性能和寿命。因此有必要对钢—UHPC接触面剥离与否进行识别。

压电陶瓷作为一种新型的智能材料,具有正、逆压电效应等特性,在土木工程检测领域内得到了广泛应用。PZT传感器质量轻,可粘贴于既有结构表面或埋入新建结构内部对结构进行损伤识别与健康监测,并表现出主动传感、灵敏度高、低费用、快速响应等突出优点。

波传播法(Wave Propagation Method)是在结构表面或者内部埋置压电陶瓷驱动器,对驱动器施加激励在结构中产生应力波,并由压电陶瓷传感器接收信号,通过分析接收应力波信号幅值、频谱、能量等振动参数信息来对结构损伤进行识别和监测。朱劲松等[1]为了有效监测钢筋混凝土结构内部钢筋的锈蚀,提出了基于压电陶瓷(PZT)波传播法的钢筋锈蚀监测方法,通过相关的试验研究以及数值模拟,最后表明该方法在钢筋锈蚀监测方面具有较好的适用性。文玉梅等[2-3]将PZT埋入混凝土构件中,形成敏感网络,实现了结构的在线、不间断、主动及无源监测,解决了土木工程结构监测中的空间大、时效性以及能耗的要求。WANG等[4]将压电陶瓷埋入复合材料和混凝土中,构建了一种主动监测系统来监测复合材料的脱层错位以及混凝土的钢筋屈服和脱粘,通过比较传感器接收信号的幅值来对结构状态进行评估。SONG等[5]将压电陶瓷片封装进水泥块并埋置于混凝土T梁中,对构件施加竖向荷载,试验表明,埋置的压电陶瓷可以很好地识别T梁在荷载作用下裂缝的产生和发展。XU等[6]将压电陶瓷粘贴在模拟界面剥离的钢管混凝土表面,并在内部埋置功能元,建立实验系统对界面剥离进行识别研究。徐颖娣等[7-8]利用PZT的传感驱动特性,将Lamb波主动检测技术应用于复合材料损伤检测中,对二维结构损伤进行了定位研究。逯彦秋[9]采用试验与有限元相结合的方法,利用波传播法对钢筋锈蚀进行了主动导波监测,对钢筋锈蚀具体情况进行了精确识别以及精确定位。何立坤等[10]对基于压电陶瓷片(PZT)波传播法进行混凝土结构损伤识别的方法进行了数值模拟,为更有效地利用压电陶瓷传感器进行混凝土结构局部损伤提供了一定的理论指导。

本文设计并制作了钢—UHPC组合梁模型,运用波传播法对模型负弯矩加载历程中的界面脱粘损伤情况进行了监测,提取了对钢-UHPC界面脱粘损伤敏感的特征值。

2 实验设置

2.1 模型设计及加载方案

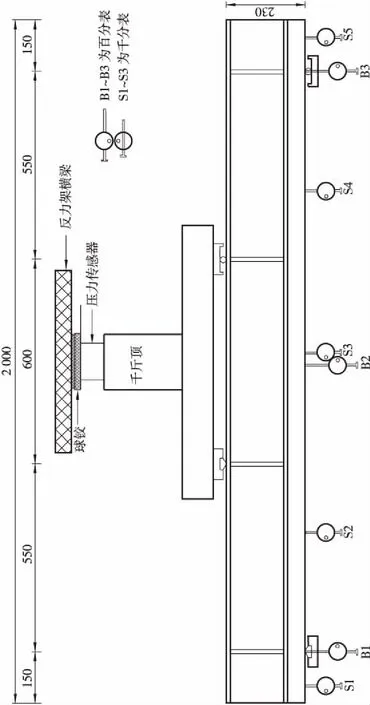

设计并制作钢—UHPC组合梁模型,梁长2000 mm(计算跨径1 700 mm),高230 mm;其中UHPC层高50 mm,层内布置纵下横上钢筋网,钢筋直径8 mm,横、纵钢筋间距均为50 mm;钢工字梁高180 mm,钢材型号Q345,厚度12 mm;采用长35 mm,直径13 mm的标准规格圆柱栓钉。本实验过程中采用4点弯曲加载以及简支边界条件。在梁底,沿梁长布设百分表(B1~B3)以测量挠度。沿梁长布设千分表(S1~S5)以测量界面脱粘厚度(J1~J5)。具体的加载方案见图1。

图1 加载方案图(尺寸单位:mm)Figure 1 Loading scheme (Unit:mm)

2.2 损伤测试系统

PZT、任意波形函数发生器(泰克AFG3210)、HBMMX410动态信号发生器、试验模型和计算机组成如图2所示的波动法测试系统。压电陶瓷片(PZT)选取上海联能科技有限公司PZT-5,具体性能参数见表1。

图2 波传播法实验系统Figure 2 Measurement system for wave propagation method

表1 PZT-5主要性能参数Table1 performanceparametersforPZT-5压电应变常数相对介电常数机电耦合系数机械品质因数居里温度/℃介电损耗/%密度/g·cm-3()45018000.71653101.57.6

2.3 PZT测点布置

将焊好的压电片粘贴于实验梁的表面,沿梁长均匀分布,其中P1~P5号PZT测点布置在UHPC底面,P6~P10号PZT测点布置在钢梁底板顶面,与UHPC底面的测点(P1~P5)一一对应。具体布置见图3。

2.4 工况设置

在实验梁加载历程中,选取0、50、100、150、200、250、300、400、470、520、650、800 kN共12个持荷状态。运用波传播法对5个脱粘测点(J1~J5)的实际脱粘损伤情况进行测试。具体工况设置见表2。

图3 PZT测点布置(单位:mm)Figure 3 Setup of the PZT sensor(Unit:mm)

表2 波传播法工况设置Table2 SetupoftheWavePropagationMethod工况编号激励器接收器对应脱粘测点激励信号荷载等级6-1P6P1J17-2P7P2J28-3P8P3J35kHz,5V0、50、100、150、200、250、300、400、470、520、650、800kN9-4P9P4J410-5P10P5J5

3 实验结果

3.1 加载历程

3.1.1荷载位移曲线

图4 荷载位移曲线Figure 4 loading-displacement curve

荷载-跨中梁底位移曲线见图4。可以看出,开裂前,实验梁受力处于弹性阶段,位移曲线处于线性阶段;当荷载达到150 kN时,UHPC层开裂,刚度下降,进入裂缝发展阶段,但钢工字梁刚度在总体刚度中占比较大,因此实验梁整体刚度下降不大,位移曲线变缓程度较小;当荷载达到450 kN时,钢梁屈服,实验梁挠度增长速率明显大于荷载的增长速率,荷载-位移曲线不断变缓,主裂缝不断变宽,最终破坏。

3.1.2钢-UHPC界面脱粘

各个测点的脱粘损伤厚度发展过程见图5。可以看出,脱粘损伤厚度的发展经历3个阶段,分别为无脱粘阶段(状态1),脱粘厚度线性发展阶段(状态2)和脱粘厚度迅速发展阶段(状态3)。值得注意的是,在同一荷载等级下,5个脱粘测点并不一定处于同一脱粘损伤状态中。将3个状态的分界点与实验梁整体状态对比,可以看出,荷载等级为150~200 kN时,由于模型初裂,刚度下降,各测点先后发生脱粘;荷载等级为400~470 kN时,由于实验梁钢梁部分开始屈服,刚度下降,挠度迅速增长,各个测点脱粘损伤程度迅速变大。J1、J4、J5测点的脱粘厚度曲线趋势与实验梁整体的状态对应较好。相较于其他测点,J2脱粘测点在状态2的脱粘厚度增长速率较大,在状态3的脱粘厚度增长速率变化不够明显。对于J3脱粘测点,脱粘厚度曲线波动发展,这可能与实验梁加载的轻微偏载有关。

图5 钢 — UHPC界面脱粘厚度Figure 5 Interfacial debonding thickness of the steel-UHPC structure

3.2 波传播法实验结果

3.2.1接收信号

将实验收集来的信号进行去噪处理,得到如图6所示波形图(以工况P9-4为例)。图7为J4脱粘测点的脱粘厚度。可以看出,相同测点的接收信号幅值和脱粘厚度均经历3个阶段,分别为无脱粘阶段(状态1),脱粘厚度线性发展阶段(状态2)和脱粘厚度迅速发展阶段(状态3)。

在同一荷载等级下,5个脱粘测点并不一定处于同一脱粘损伤状态中。将3个状态的临界点与实验梁整体状态相比,可以看出,当荷载等级为150~200 kN时,由于模型发生初裂,刚度下降,各测点先后发生脱粘,应力波传递经过钢—UHPC界面时能量衰减幅度增大,接收信号幅值下降;当荷载等级为400~470 kN时,由于实验梁钢梁部分开始屈服,刚度下降,挠度迅速增长,各个测点脱粘损伤程度迅速变大,接收信号幅值下降。

图6 接收信号(工况P9-4)Figure 6 Receiving signal (Case:P9-4)

图7 钢 — UHPC脱粘厚度(J4脱粘测点)Figure 7 Debonding thickness of the steel-UHPC structure (J4)

3.2.2接收信号幅值反应界面脱粘程度

为更直观地观察接收信号幅值与脱粘厚度的关系,将工况6—1的接收信号幅值整理为直方图,见图8(a)。根据脱粘损伤厚度所处状态进行划分,可以看出,荷载等级在50 kN以下(状态1)时,接收信号幅值在0.3~0.35 mV左右,荷载等级在100~400 kN(状态2)时,接收信号幅值降低到0.14~0.27 mV之间,荷载等级在470 kN以上(状态3)时,接收信号幅值0.07~0.13 mV。各损伤状态之间,接收信号幅值降低明显,损伤状态得到有效识别。

图8 接收信号幅值Figure 8 Amplitude of the receiving signal

工况7-2的接收信号幅值见图8(b)。可以看出,荷载等级在50 kN以下(状态1)时,接收信号幅值在0.24~0.27 mV之间,荷载等级在100~300 kN(状态2)时,接收信号幅值降低到0.20~0.23 mV左右,荷载等级在400 kN以上(状态3)时,接收信号幅值为0.17~0.13 mV。随着荷载等级的增加,接收信号幅值的总体趋势是逐渐降低,但程度不够明显。对比J2脱粘测点的实际损伤程度,可以看出,随着荷载等级的增加,界面脱粘厚度总体趋势是逐渐增加,但状态2、状态3之间斜率降低同样不够明显。

工况8-3的接收信号幅值见图8(c)。可以看出,荷载等级在50 kN以下(状态1)时,接收信号幅值在0.45 mV左右,荷载等级在150~400 kN(状态2)时,接收信号幅值在0.30~0.45 mV左右,荷载等级在400 kN以上(状态3)时,接收信号幅值在0.05~0.45 mV左右。随着荷载等级的增加,接收信号幅值的总体趋势为逐渐下降,但过程中信号幅值上下有所波动,当荷载等级较大时(800 kN),接收信号幅值降低到0.1 mV左右。对比实际脱粘厚度,可以看出,随着荷载等级的增加,J3脱粘测点的界面脱粘厚度总体趋势是逐渐增加,但曲线同样有所波动。其脱粘厚度波动增长,与整体实验梁开裂或屈服状态并不完全一致,可能是结构偏载所致。

工况9-4的接收信号幅值见图8(d)。可以看出,荷载等级在100 kN以下(状态1)时,接收信号幅值在0.27~0.35 mV之间,荷载等级在150~400 kN(状态2)时,接收信号幅值降低到0.15~0.20 mV左右,荷载等级在470 kN以上(状态3)时,接收信号幅值为0.05~0.07 mV。各损伤状态之间,接收信号幅值降低明显,损伤状态得到有效识别。

工况10-5的接收信号幅值见图8(e)。可以看出,荷载等级在150 kN以下(状态1)时,接收信号幅值在0.6~0.8 mV之间,荷载等级在200~300 kN(状态2)时,接收信号幅值降低到0.4~0.55 mV左右,荷载等级在470 kN以上(状态3)时,接收信号幅值为0.05~0.2 mV。各损伤状态之间,接收信号幅值降低明显,损伤状态得到有效识别。

4 结论

a.波传播法实验结果显示,荷载等级为150~200 kN时,由于模型初裂,刚度下降,各测点先后发生脱粘,PZT接收信号幅值下降17%~45%;荷载等级为400~470 kN时,由于实验梁钢梁部分开始屈服,刚度下降,挠度迅速增长,各个测点的脱粘损伤程度迅速变大,接收信号幅值下降35%~80%,总体来说,较为敏感地识别了测点脱粘状态的变化。

b.实验过程中,脱粘程度较低的测点对波的传播影响不大,而脱粘程度较大的测点可以明显地降低波的幅值,即可以根据所接收波形的振幅来判断结构损伤的程度。

c.实验表明,基于波传播法的钢-UHPC组合结构脱粘损伤识别技术可以应用于实际工程的监测中,研究成果可以为工程实践提供一定的应用依据。