深部松软煤层钻孔孔周煤体变形产渣特征研究

2020-05-14黄长国

黄长国

(1.中国煤炭科工集团重庆研究院有限公司,重庆 400037;2.安徽理工大学,安徽 淮南 232001;3.贵州安和矿业科技工程股份有限公司,贵州 贵阳 550081;4.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

深部高瓦斯软煤顺煤层长钻孔采前预抽煤层瓦斯是控制煤矿瓦斯灾害、有效开发煤层气资源的重要手段[1]。随着煤矿开采深度的增加,煤层上覆岩层自重增加,地应力相应增大,煤层内部结构发生变化,力学强度降低,瓦斯抽采钻孔施工深孔难度增大。对于坚硬煤层,由于其结构完整,钻孔孔壁稳定性高,水力钻孔即可取得较好的排渣效果。然而,深部高瓦斯软煤、突出煤层因地质构造破坏,其坚固性系数小、瓦斯含量与地应力高,钻孔时产渣量大,若排渣不及时,孔内积存大量残余煤渣,经重复破碎和压实后形成煤饼或煤楔。钻杆及钻头回转阻力急剧增加,极易造成钻孔缩径、煤渣堵塞、卡钻、喷孔、顶钻等孔内事故,使得深孔钻进极为困难[2-5]。针对松软煤层瓦斯抽采钻孔塌孔严重、瓦斯抽采效果差的问题,孙锐[6]采用全程下筛管护孔技术解决松软煤层瓦斯抽采钻孔失效问题,并配合三棱深凹槽钻杆进行钻孔施工,在工程技术上促进解决松软煤层钻孔塌孔引起的抽采效果差的难题。同时,为了克服松软煤层瓦斯抽采钻孔过程中的塌孔问题,王建强提出了适用于软煤成孔的冲洗液钻孔工艺,从而有效提高冲洗介质携渣能力[7]。此外,路桂英采用固壁浆液随钻注浆护壁的方式解决钻孔松散段孔壁失稳问题,从工程上促进解决了松软煤层钻孔塌孔难题[8]。文献检索表明,国内外科研工作者与工程师们主要致力于钻孔与护孔技术研究[9-14],缺乏高瓦斯软煤顺层钻孔孔周煤体的变形规律与排渣动力特征的基础理论成果。

在不同孔径、地应力、瓦斯压力作用下,深部高瓦斯软煤顺层钻孔变形与产渣量变化规律各异。相关研究极少涉及到深部软煤顺层孔周煤体的非连续变形规律,不能揭示复合应力作用下深部软煤顺层孔周煤体应力应变动态响应特征[15]。为了揭示井下高瓦斯软煤顺层钻孔孔周煤体变形破坏失效规律,获得顺层长钻孔孔周煤体应力应变及塌孔孔段分布情况,拟采用FLAC3D数值模拟技术,开展不同地应力、径向位移等因素作用下钻孔变形特征数值模拟实验研究,研究结果对提高深部软煤钻孔孔身稳定性及钻孔成孔率具有重要的理论指导意义。

1 孔周松软煤体变形机理

井下深部高瓦斯软煤顺层钻孔过程中,原生煤体结构受切削/挤压、瓦斯压力与地应力等综合作用而发生变形破坏,煤层节理沿不同方向扩展,原生煤体结构致变为非连续破坏体,单点最大与最小主应力分布复杂,孔周非连续单颗粒煤体受力分布如图1所示。由于松软煤体仍是具有一定胶结程度的多孔介质,其有效应力为骨架应力与孔隙压力之差,则钻孔孔周松软煤体单颗粒受力如式(1):

σeff=σc-αPp

(1)

式中,σeff为有效应力,MPa;σc为骨架应力,MPa;Pp为孔隙压力,MPa;α为煤层有效应力系数。

图1 孔周非连续单颗粒煤体受力分布图

取孔周煤体单一质点建立极坐标分析,可分别计算出半径为r处质点煤体径向与切向应力如式(2)与式(3)所示:

假设孔周变形松软煤体为单一均质体且处于平面应变状态,当其所受应力大于自身强度极限时即发生剪切破坏,则有:

σ1=σ3cot2(45°-φ/2)+2Ccot(45°-φ/2)

(4)

式中,C为煤体颗粒间粘聚力,MPa;φ为煤体颗粒内摩擦角,(°)。

由式(4)可知,最大主应力σ1与最小主应力σ3的差值越大,孔周煤体越易坍塌失效。当孔周煤体颗粒质点矢径与最大地应力方向夹角θ=90°与θ=270°处时,σθ-σr的差值最大,孔周非连续煤体首先发生坍塌失效。

2 孔周松软煤体变形数值模拟研究

2.1 模型建立及模拟过程

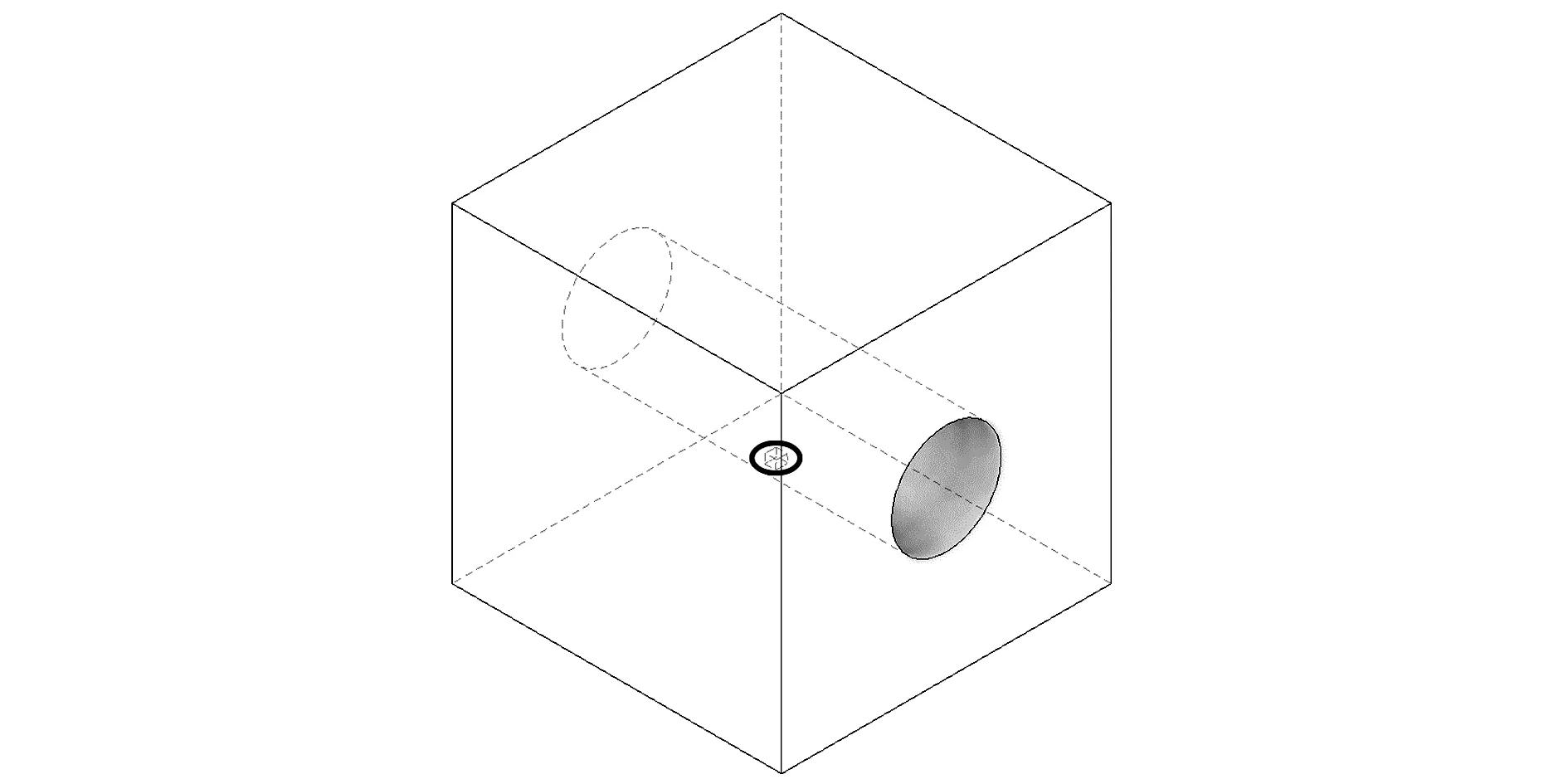

图2 数值模拟计算模型示意图

本次数值计算模型主要变量参数包括松软煤层埋深与距钻孔中心的径向距离,建立的数值模型如图2所示,计算的模型尺寸为1000mm×1000mm×1000mm,钻孔直径为95mm。模型尺寸与钻孔直径在水平方向之比大于10,故模型边界四周及底板均设置为固定位移边界。垂向受地应力及采动应力作用而发生变形破坏,故模型在垂直方向边界为自由边界。数值模拟实验采用单因素分析法,即变化单一变量,在保持其余变量恒定条件下分析顺层深孔孔周受力煤体应力应变与孔段变形分布。由于原生状态下松软煤体处于颗粒与颗粒的非胶结状态,而煤层实际受地应力、采动应力等作用,导致非胶结的煤体颗粒之间存在一定的粘接力与摩擦力,在软煤钻孔形成过程中,钻孔孔周非连续煤体还没有完全滑落,孔周煤体中软弱结构面首先遭到破坏,同时由于松动卸压作用,非连续煤体中吸附的瓦斯被逐渐释放,使得孔周煤体应力得到二次重新分布。形成钻孔后,继续受地应力与采动应力影响,孔周变形煤体颗粒逐层脱落,出现塌孔。因此,本文基于广义 H-B 失效准则,采用四面体网格离散模型,同时忽略钻孔变形后瓦斯场流动及气固耦合对孔周煤体变形影响,开展了单一变量条件下顺层深孔孔周松软煤体应力应变模拟计算。模拟实验中选用的煤层为石壕矿K3煤层,其煤层属性参数见表1。

表1 石壕矿K3煤层属性参数表

数值模拟计算设计方案中,保持孔径95mm、孔深1000mm、煤层硬度1MPa、瓦斯压力1MPa,模拟不同埋深条件对应的垂直应力作用下孔周不同径向距离的松软煤体应力应变规律。深部软煤顺层钻孔模拟参数见表2。

表2 深部软煤顺层钻孔模拟参数表

2.2 模拟结果分析

2.2.1 钻孔孔周煤体变形特征

模拟计算了孔径95mm、孔深1000mm、煤层硬度1MPa、瓦斯压力1MPa条件下不同埋深的软煤层钻孔孔周煤体应力应变规律。为了减少模拟运算时间与计算难度,模拟实验时未考虑采动应力的影响,并将钻孔轴向与垂直方向简化为互相垂直,以减少侧向应力对孔周非连续煤体变形扰动影响,增加数值模拟结果的可靠性。深部软煤层孔周煤体水平变形位移如图3所示,钻孔孔周煤体受地应力、瓦斯压力等复合应力作用下发生变形,钻孔垂向被压缩变形,导致水平方向发生拉伸变形,钻孔水平变形位移为1.22mm,在钻孔施工过程中,水平及垂直方向的变形势必增加了钻孔垮塌的风险,且钻孔两个方向的变形直接增加了钻孔过程中的产渣量。因此,钻孔过程中合理控制钻孔变形及产渣量,对防治钻孔垮塌、埋钻等孔内事故具有指导作用。

图3 深部软煤层孔周煤体水平变形位移

深部软煤层孔周煤体垂向位移如图4所示,数值模拟结果显示,深部软煤顺层钻孔孔周煤体在垂直方向上发生挤压变形,且钻孔孔周煤体变形最大处位于钻孔径向直径最小处,其最大垂向位移为10.7mm。沿着钻孔径向分布,孔周煤体垂向变形呈现逐渐减小趋势,且垂向变形明显大于钻孔水平变形。分析可知,在深部高瓦斯软煤层钻孔施工过程中,刚出露的钻孔孔壁处煤体产生了应力集中,导致孔壁处煤体发生连续的塑性变形破坏,且随着孔径与孔深的增加,此种变形破坏仍会延续,导致钻孔孔壁煤体脱离原生煤体,加剧了孔周煤体的垮孔。

图4 深部软煤层孔周煤体垂向位移

为了降低深部高瓦斯软煤顺层深孔垮孔风险,钻孔过程中应尽量减少钻孔应力集中。钻孔变形失效的初始原因即为应力平衡条件被破坏,在深部高瓦斯软煤层钻孔过程中,应避免钻具对钻孔孔壁的二次破坏,防止处于应力平衡临界条件的孔周煤体因钻孔扰动而发生大体积突然垮落。

2.2.2 钻孔孔周煤体应力变化规律

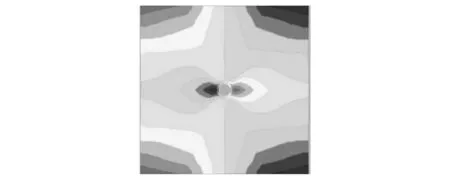

为了获得深部高瓦斯软煤钻孔过程中孔周松软煤体应力变化规律,数值模拟计算时在钻孔孔周径向设置了1-8个测点,分别测试钻孔孔周不同位置处煤体应力变化情况,如图5所示,在水平方向上设置四个测点,分别为1—4;垂直方向上亦设置四个测点,分别为5—8,各测点上的应力变化分别代表孔径方向上煤体应力变化。随着径向距离的增加,钻孔孔周煤体应力分布逐渐降低,钻孔孔壁处煤体的应力出现最大值,表明钻孔应力集中发生在孔壁处,且垂直方向处应力为最大,其最大应力值为69.5MPa。

图5 深部软煤层孔周煤体应力监测点

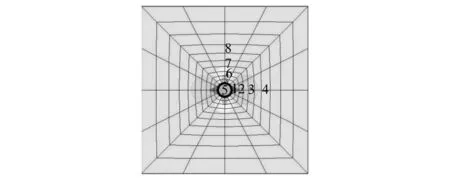

在水平方向上,钻孔孔周煤体的应力分布呈现先增大再逐渐减小的变化规律,如图6所示。深部高瓦斯软煤顺层钻孔施工过程当中,水平应力主要为拉伸应力,即钻孔受到地应力、瓦斯压力及采动应力作用后发生的轴向压缩应力,进而产生水平方向的拉伸应力,引起孔周煤体在水平方向的拉伸变形。受地应力应力条件影响,水平方向上钻孔孔周煤体应力先增大,表明轴向压缩变形对水平方向钻孔应力起到正作用,而随着径向距离的增加,水平方向上孔周煤体的应力又逐渐减小,表明水平方向上孔周煤体应力得到消减,即水平方向上的应力沿着径向逐渐释放。当达到一定距离后,水平方向上的应力只受瓦斯压力及孔隙压力的影响,孔周煤体水平应力变化趋于平缓。

图6 深部软煤层孔周煤体水平应力分布示意图

根据上述分析可知,深部高瓦斯软煤顺层钻孔孔周煤体在水平方向上的应力分布规律如图7所示,各测点处应力分布完全不同,且随着径向距离的增加,相邻测点之间的应力差距逐渐缩小,表明径向距离对孔周松软煤体水平方向上的应力变化影响较大。测点1处水平方向的应力变化最大,其应力初始值为6MPa左右,受力后应力先急剧增加,然后迅速降低至某一值后再缓慢变大,应力变化过程中应力最大值达到13MPa。此变化过程表明深部高瓦斯软煤钻孔受复杂应力作用后,孔周煤体测点1处受到过应力集中,然后水平方向应力在短时间内有快速释放。

图7 孔周非连续煤体水平方向各测点应力分布图

测点1与测点2的水平应力差距较大,测点2处的应力变化趋势与测点1处刚好相反,其经历了应力快速下降然后缓慢上升的阶段。测点2处的水平应力值最大为21MPa,最小为17MPa,平均水平应力在20MPa左右。测点2处应力与测点3和测点4的应力差距不大,表明径向距离对水平应力分布的影响逐渐减小。

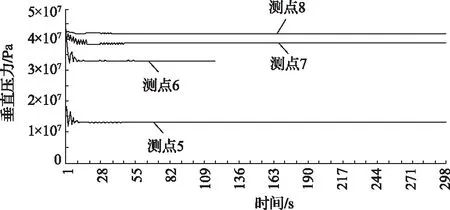

深部高瓦斯软煤钻孔过程中孔周煤体垂直应力分布如图8所示。与水平应力分布相比,垂直应力明显大于水平应力。受瓦斯压力、地应力及采动应力等综合影响下,孔周煤体垂向的应力分布明显增大。测点5处的应力最大值为18MPa,而测点8处的最大应力达到40MPa以上。数值模拟结果显示:孔周径向测点8处的松软煤体最大水平应力为22MPa,垂直应力为43MPa,侧向应力系数为0.5左右。然而,测点5处由于距离钻孔中心距离近,其水平应力释放较快,故测压系数接近1。垂直方向上应力分布规律中,测点5处的应力波动时间较长,表明钻孔施工过程中孔壁处应力最为复杂,不同的应力来源均增加了钻孔垮塌的风险。

图8 孔周煤体垂直方向各测点应力分布图

3 结 论

1)在钻孔施工过程中,水平及垂直方向的变形增加了钻孔垮塌的风险,钻孔两个方向的变形直接增加了钻孔过程中的产渣量。

2)研究结果显示:钻孔水平最大变形位移为1.22mm,垂直方向最大变形位移为10.7mm;沿着钻孔径向分布,孔周松软煤体垂向变形呈现逐渐减小趋势,且垂向变形明显大于钻孔水平变形;与水平应力分布相比,垂直应力明显大于水平应力。

3)随着径向距离的增加,钻孔孔周煤体应力分布逐渐降低,钻孔孔壁处煤体的应力出现最大值,钻孔应力集中发生在孔壁处,且垂直方向处应力值最大。