气体反压化学发泡注塑产品泡孔结构形成与演变过程的实验研究

2020-05-14李帅徐一涵孙雪梅麻晓飞孙成通卢世伟李洋

李帅,徐一涵,孙雪梅,麻晓飞*,孙成通,卢世伟,李洋

(1. 临沂大学 机械与车辆工程学院,山东 临沂 276005;2. 青岛海信模具有限公司,山东 青岛 266114)

与常规塑料相比,发泡塑料具有质轻、比强度高、热导率低、隔热保温、减震性能好等优点[1-4]。目前,针对发泡注塑设备[5-7]及发泡剂[8-10]等方面开展了大量研究工作。化学发泡注塑具有装备简单、成本低及生产稳定等特点,占据了大部分发泡注塑成型的应用市场。

与常规注塑产品相比,化学发泡注塑产品(chemical foaming injection molding,CFIM)表面有气痕缺陷,需经打磨、喷涂等二次工序方可作为外观产品应用。为消除发泡注塑产品表面缺陷,Yang[11]采用高电阻率金属片材对模具进行加热的方法,提高了发泡注塑产品的表面质量。Cha等[12]研究发现当模温达到PP的结晶温度或ABS的玻璃化转变温度时,可完全消除PP化学发泡注塑件及ABS化学发泡注塑件的表面气痕缺陷。Bociaga等[13]发现模温对化学发泡注塑件表面质量的影响最为显著。Bledzki等[14]研究发现吸热型发泡剂使微孔化学发泡注塑产品表面粗糙度下降了近70%。蒋团辉[15]利用一种变容积释压仓微发泡装置,发现升高温度可减少化学发泡注塑件表面气痕缺陷。

针对物理发泡注塑工艺,有些学者利用动态模温控制技术来提高模具温度,最终减少了塑件表面的气痕缺陷[16-17]。与动态模温控制技术的影响机理类似,在模具型腔表面覆绝热膜[18-19]的方法同样可以提高模具温度,从而减少塑件表面的气痕缺陷。Lee等[20]通过理论分析提出了减少超临界流体(supercritical fluid,SCF)含量的方法,从而提高了微发泡注塑件的表面质量。Peng等[21]以水作为物理发泡剂进行了微发泡注塑,发现与氮气相比,以水作为物理发泡剂成型的塑件表面质量更好。

除此之外,气体反压(gas counter pressure,GCP)技术[22-24]是一种有效消除发泡注塑产品气痕缺陷的方法。朱敏杰[25]利用气体反压辅助化学发泡注塑工艺,成功制得了化学发泡注塑打印机外观底座。Wu等[26]构建了具有热流道模具的气体反压辅助化学发泡注塑实验线,获得了表面质量良好的发泡注塑产品。Chen等[27-28]结合气体反压技术和和模温控制技术,发现气体反压技术可大幅度提高塑件的表面质量。

气体反压技术可有效提高发泡注塑产品的表面质量,然而,目前该技术消除发泡注塑件表面气痕缺陷的机理尚不明确。因此,本文以拉伸样条为研究对象,系统研究了气体反压技术对熔体发泡行为的影响。根据实验获得的结果,提出了两个临界反压压力和一个临界反压压力作用时间,揭示了气体反压技术对化学发泡注塑过程中熔体发泡行为的影响机理。

1 实验

1.1 产品模型

以标准拉伸样条(ASTM: D638)为成型产品,产品模型如图1所示。

图1 气体反压辅助化学发泡注塑试样Fig.1 GCP assisted CFIM spline

1.2 成型原料

以通用型PP为成型材料,成型前将PP放置于80 ℃环境下干燥6~8 h。以偶氮二甲酰胺(azodicarbonamide,AC)作为发泡剂,在干燥后的PP料中添加质量分数1.5%的AC发泡剂进行发泡注塑。

1.3 成型设备

选用海天塑机(MA3200)为成型设备。选用自锁喷嘴替换注塑机普通喷嘴,自锁喷嘴在熔体注射时开启,注射过程结束时关闭。利用自主研制的气体反压控制设备实现对气体反压压力及其作用时间的控制。空气压缩机作为反压气源。通过上述方法构建的气体反压辅助化学发泡注塑实验线如图2所示。

1.4 实验设计

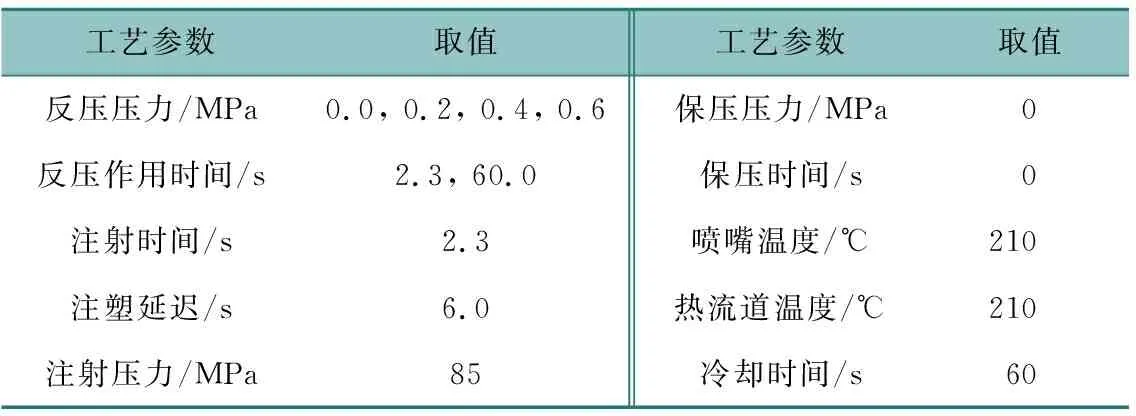

采用全析因实验设计方法,进行不同反压压力和反压作用时间组合下的注塑实验,通过对比分析塑件表面质量和内部泡孔,揭示气体反压技术对熔体发泡行为的影响机理。气体反压参数取值如表1所示。

图2 气体反压辅助化学发泡注塑实验线Fig.2 Test line of GCP assisted CFIM process

表1 气体反压参数取值

1.5 试样测试

大景深三维显微系统:用于成型样条内部泡孔形态的观察,观察前对样条淬断,如图1中A、B、C所示为淬断及观察位置。

相机:华为技术有限公司生产,型号为Mate 20 X。用于不同塑件表面质量的直接观察。

2 结果与讨论

2.1 表面泡孔

图3为反压作用时间为2.3 s时,不同反压压力成型的样条。可以看出,当反压压力为0 MPa时,样条表面存在大量气痕缺陷。随着反压压力的增大,样条整体的表面气痕缺陷均逐渐减少,当反压压力达到0.4 MPa时,样条表面无任何气痕缺陷。

a 0 MPa;b 0.2 MPa;c 0.4 MPa;d 0.6 MPa;e 常规注塑图3 气体反压辅助化学发泡注塑样条与常规注塑样条的对比照片Fig.3 Comparison pictures of GCP assisted CFIM samples and regular injection molding sample

气体反压技术可有效抑制成型过程中流动前沿泡孔的破裂行为,从而减少塑件的表面气痕缺陷,当反压压力达到一定值时,流动前沿泡孔的破裂行为被完全抑制,塑件表面无任何气痕缺陷。

2.2 内部泡孔

图4为不同反压压力及其作用时间组合下成型样条内部泡孔对比图片。由图4a~c可以看出,反压压力对塑件内部泡孔的影响较大。随着反压压力的增大,塑件各个部位的泡孔均逐渐减少。成型过程中反压压力越高,熔体的发泡行为受到的抑制作用越大,导致泡孔形核点越少,从而塑件内部泡孔数量越少。

图4 不同气体反压参数对注塑样条内部泡孔形态的影响Fig.4 Effect of different GCP parameters on inner cell morphology of samples

对比图4b和4d可以发现,反压作用时间对塑件内部泡孔影响较大。当反压作用时间为2.3 s时,高压气体卸除时熔体温度较高,此时熔体具有二次发泡能力;当反压作用时间为60 s时,高压气体卸除时熔体已冷却定型,此时熔体无法再次发泡。

由图4b(ii)和4d(ii)可知,当反压压力为0.2 MPa、反压作用时间为2.3 s和60 s时,塑件内部均存在泡孔。当反压压力较小时,熔体的发泡行为受到一定抑制,但仍有发泡能力,此时熔体的发泡分为填充过程中发泡和反压压力卸除后的二次发泡。

对比图4b(iii)和4d(iii),当反压压力为0.4 MPa、反压作用时间为2.3 s和60 s时,塑件内部均有泡孔,反压作用时间为60 s时塑件内部泡孔极少。随着反压压力的提高,填充过程中熔体发泡行为抑制较大,塑件内部泡孔主要是由高压气体卸除后的二次发泡形成的。

对比图4b(ⅳ)和4d(ⅳ),当反压压力为0.6 MPa、反压作用时间为2.3 s时,成型的样条内部有泡孔存在,而反压作用时间为60 s时成型的样条内部无任何泡孔存在。当反压压力超过一定值时,填充过程中的发泡被完全抑制,塑件内部泡孔全部由二次发泡形成。

2.3 影响机理

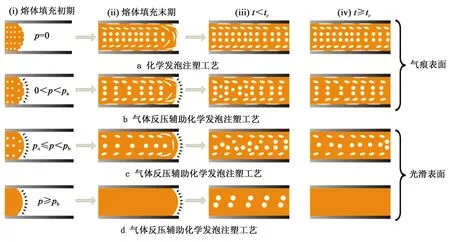

由实验结果发现,气体反压辅助化学发泡注塑工艺中存在两个临界压力和一个临界时间,即熔体流动前沿泡孔不破裂的临界反压压力(pa)、熔体不发泡的临界反压压力(pb)和二次发泡卸压时间(tc)。基于上述研究,提出了反压压力(p)及其作用时间对化学发泡注塑过程熔体发泡行为的影响机理示意图,如图5所示。

当p=0时,属于常规化学发泡注塑,熔体流动前沿存在大量泡孔破裂行为,导致塑件表面存在大量气痕缺陷。

当0 当pa≤p 当p≥pb时,熔体发泡行为被完全抑制,塑件表面无任何气痕缺陷。 当t 图5 气体反压技术对熔体发泡行为的影响机理示意图Fig.5 Schematic diagram of influence mechanism of GCP technology on melt foaming action 通过全析因实验,给出了气体反压技术对熔体发泡过程的影响机理示意图。在注塑生产过程中,反压压力等于或稍大于前沿泡孔不破裂的临界反压压力,且反压作用时间等于或稍大于熔体填充时间时,可获得表面质量优良、泡孔数量较多的发泡注塑外观产品。

4 结论