钢-超高性能混凝土组合板连接件的抗剪性能

2020-05-14肖亚鑫鲁乃唯陈方怀

肖亚鑫,鲁乃唯,陈方怀

(长沙理工大学 土木工程学院,湖南 长沙 410114)

钢-混凝土组合桥面板是由钢桥面板与混凝土通过不同形式的剪力连接件组合而成的一种新型桥面板结构,在大跨度桥梁中应用广泛。由于常规混凝土桥面板自重较大,在负弯矩区混凝土桥面板受拉容易开裂,致使钢-混凝土组合结构桥梁在大跨径应用中受到一定限制。随着学者们对超高性能混凝土(ultra-high performance concrete,简称为UHPC)研究的深入,UHPC替代常规混凝土的方案日益成熟。UHPC作为一种具有超高强度的新型水泥基复合材料[1],其抗压强度可达到150 MPa以上,抗折强度可达到 30 MPa以上[2],并具有高韧性[3]和高耐久性。相比普通桥面板组合结构,使用栓钉剪力连接件将UHPC层与钢桥面板连接起来形成的新型钢-UHPC组合桥面板结构的局部刚度可以极大提高[4]。同时,UHPC的力学性能比常规混凝土的好,它能有效提高组合桥面板的抗开裂能力,并可以进一步降低混凝土板的厚度,以减轻桥面板的自重。

在钢-UHPC组合桥面板中,剪力连接件为传递钢桥面板与UHPC接触面间剪力的关键构件,其中:栓钉连接件具有施工方便、迅速和在钢-混凝土组合桥面板体系中应用广泛等优点。许多学者对栓钉连接件在新型钢-UHPC组合桥面板结构体系的抗剪承载力进行了研究。Kim[5-6]等人研究了焊钉长径比和UHPC板厚度的改变对栓钉连接件抗剪承载力的影响。田启贤[7]等人通过推出试验和有限元数值模拟方法,对小于规范长径比的栓钉连接件力学性能进行了分析。Junyan[8]等人考虑栓钉在UHPC中的延性,将推出试验结果与规范计算值进行对比,发现规范计算值偏于保守,并提出了修正公式。因此,作者拟通过 ABAUQS软件,建立非线性的推出试件模型,考虑钢-UHPC组合桥面板的结构非线性和受力复杂性,将计算结果与文献[9]的试验数据进行对比。在验证该数值模拟有效性的基础上,通过改变模型中UHPC的强度、焊钉直径和长度,建立 8组有限元模型。根据相对应的荷载-滑移曲线,对栓钉连接件的抗剪承载力变化规律进行分析,以期为钢-UHPC组合桥面板栓钉连接件抗剪承载力的计算与后续研究提供借鉴。

1 推出试件模型

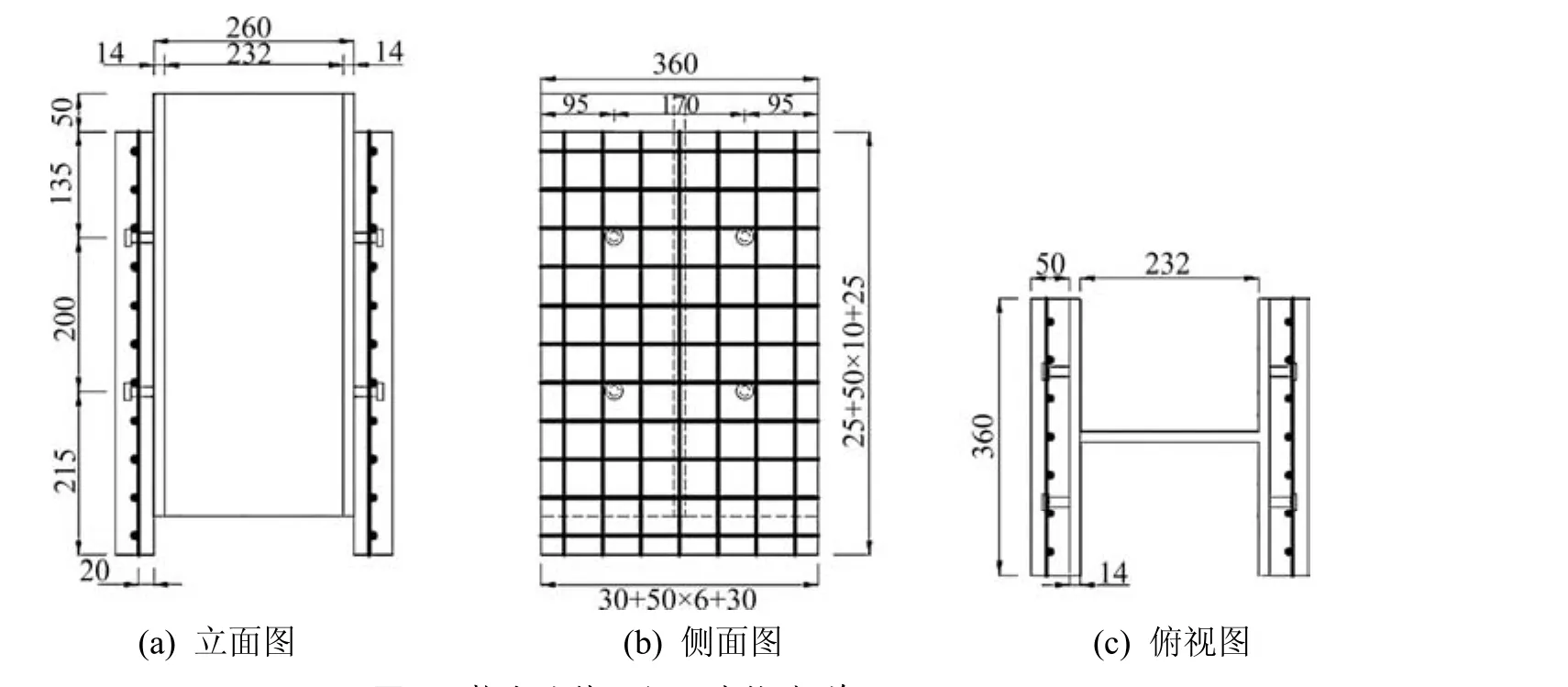

推出试件模型参照文献[9]中的试验模型。UHPC板的厚度为50 mm,宽度为360 mm,高度为 550 mm。钢梁翼缘板尺寸为 550 mm×360 mm×14 mm,腹板尺寸为550 mm×232 mm×14 mm。栓钉按2×2对称分布,布置在工字钢翼缘两侧。UHPC板内钢筋直径为10 mm,钢筋网布置间距为50 mm×50 mm。推出试件截面形式及具体构造尺寸如图1所示。为了分析钢-UHPC组合桥面板栓钉连接件,采用不同构造参数时抗剪承载力的变化规律。根据不同UHPC的强度等级和不同栓钉构造尺寸,选取8组推出试件模型。推出试件模型分组编号及UHPC强度、栓钉尺寸参数见表1。

图1 推出试件几何尺寸构造(单位:mm)Fig. 1 Launch test piece geometry (unit: mm)

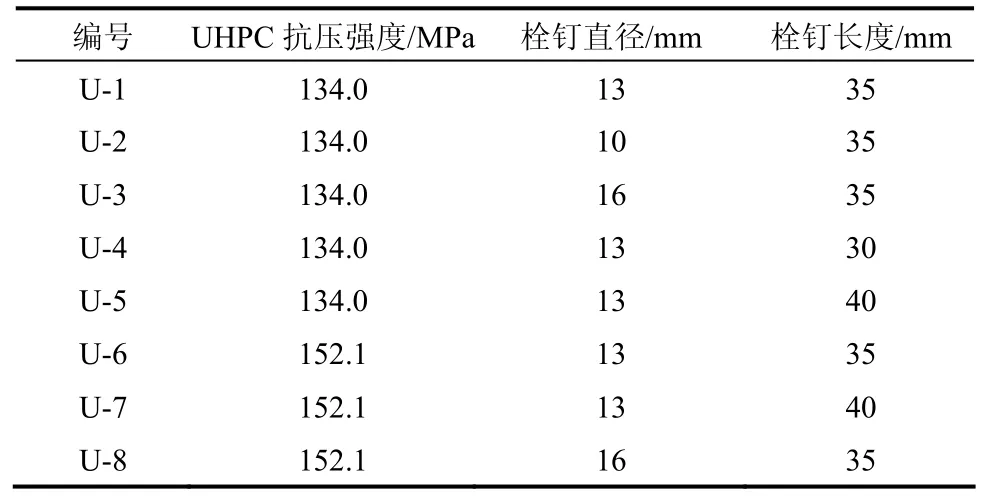

表1 推出试件模型分组Table 1 Launch test piece model grouping

2 建立有限元模型的过程

2.1 推出试件模型的建立

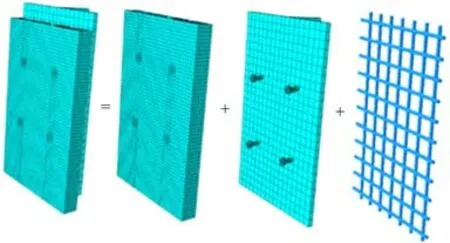

采用 ABAQUS有限元软件,对试件模型的推出试验进行了非线性模拟。根据推出试件的几何对称性,以钢梁腹板中心为对称面,取二分之一推出试件建立模型。试件模型中,UHPC板和钢筋网构组成为一部分,栓钉和工字钢钢梁组成为另一部分。在单元选取中,采用三维实体单元(C3D8R)模拟UHPC、钢梁及栓钉,采用三维桁架单元(T3D2)模拟钢筋,其中,钢筋网以“内置区域”约束嵌入UHPC板中。该模型在UHPC与栓钉、栓钉与钢梁交界处应力集中区域采用中性轴算法的方法进行了网格划分和加密[10],其余部分采用扫掠方法划分,推出试件模型各部分组成和网格划分如图 2所示。

图2 推出试件模型组成Fig. 2 Launch test piece model composition

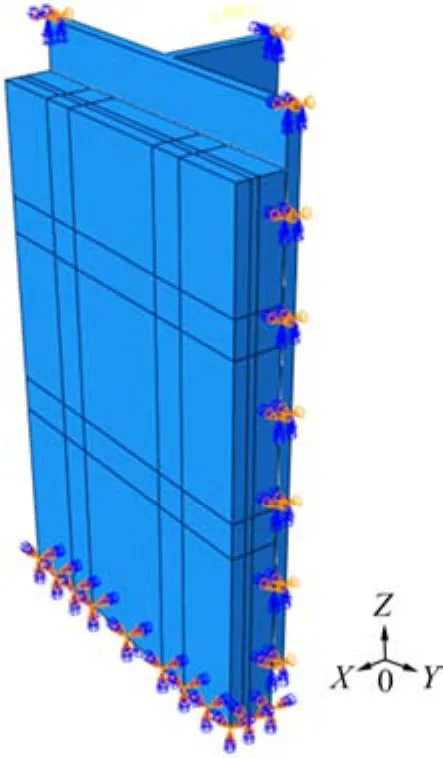

为准确模拟试件实际受力情况,结合试件模型的几何对称性,在模型中工字钢梁腹板对称面设置关于YOZ面对称边界条件约束;钢梁翼缘板两侧背面设置位移/转角边界条件,约束其X,Y轴方向平动及绕Y轴转动;UHPC板底设置位移/转角边界条件,约束其沿X,Y,Z轴的平动及绕X,Y轴的转动。该模型边界条件的设置如图3所示。采用在工字钢梁顶面施加位移的加载方式,施加荷载由钢梁顶面反力求和获得。

图3 试件边界条件Fig. 3 Test piece boundary condition

2.2 界面接触的设置

为模拟试验过程中UHPC、栓钉及钢梁的相互作用,本试验采用相互作用条件中的面与面接触关系来模拟UHPC与栓钉以及UHPC与钢梁之间的接触,切向方向用罚函数,摩擦系数为 0.2[11],法向方向为硬接触,其中:栓钉根部底面与钢梁表面采用“Tie”绑定约束模拟栓钉与钢梁之间的连接。设置中栓钉、钢梁翼板表面为主界面,UHPC板接触面为从界面。

2.3 UHPC材料参数

选用 2种不同强度 UHPC试验数据及计算参数。试件组UHPC的抗压强度为134 MPa时,弹性模量为 43.24 GPa,泊松比为0.18;试件组UHPC抗压强度为152.1 MPa时,弹性模量为50.61 GPa,泊松比为0.2。选用ABAQUS材料模型中的混凝土损伤塑性模型模拟UHPC本构模型。损伤塑性模型中的塑性计算参数取值:膨胀角为 30°,偏心率为0.1,双轴与单轴抗压强度之比为1.16,计算参数为2/3,黏性参数为 0.002(其中:UHPC抗压强度为152.1 MPa的试件组取0.000 5)[9,12]。

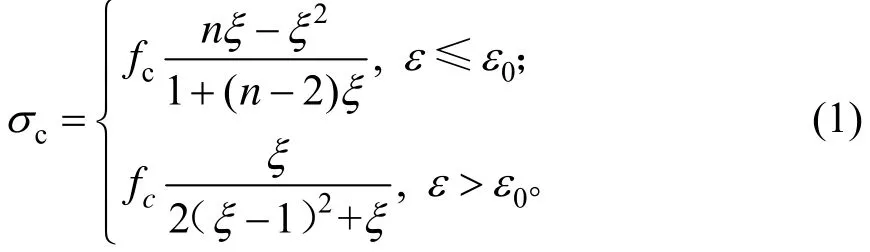

UHPC的受压本构模型采用文献[13]中的受压应力-应变关系,其关系式为:

式中:ξ为应变与受压峰值应变之比,ξ=ε/ε0;n为弹性模量与弹性阶段峰值点的割线模量之比;fc为圆柱体抗压强度,取值为立方体抗压强度乘以系数0.95[14];ε为应变;ε0为受压峰值应变,ε0=3 500 με。

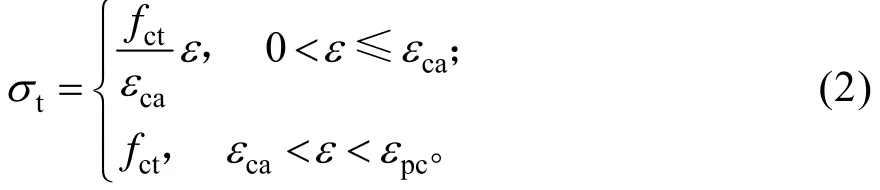

受拉应力-应变关系参照文献[15]中的受拉应力与应变的关系,其关系式为:

式中:fct为应变硬化阶段平均应力;ε为应变;εca为受拉峰值应变;εpc为受拉极限应变。

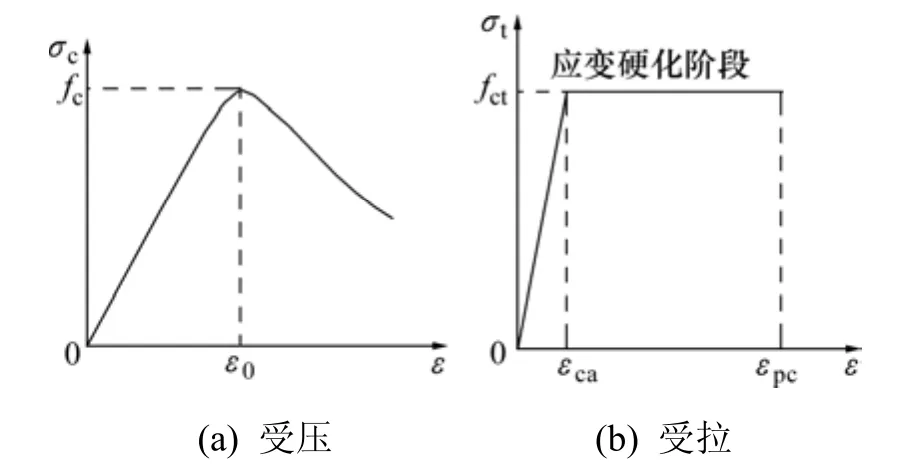

UHPC的本构模型关系曲线[13,15]如图4所示。

2.4 钢材材料参数

本研究参照文献[9]中钢材材料性能的试验数据:工字钢梁为Q345钢材,其泊松比为0.30,屈服强度为375 MPa,极限强度为522 MPa,弹性模量为206 GPa;栓钉连接件为Q235钢材,其泊松比为0.27,屈服强度为265 MPa,极限强度为392 MPa,弹性模量为 209 GPa;钢筋网选用 HRB400钢筋,其屈服强度为 510 MPa,极限强度为 590 MPa,泊松比为0.29,弹性模量为204 GPa。

图4 UHPC本构模型的关系Fig. 4 The relationship of UHPC constitutive model

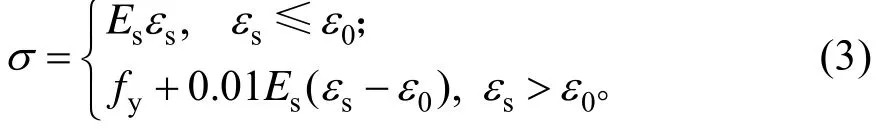

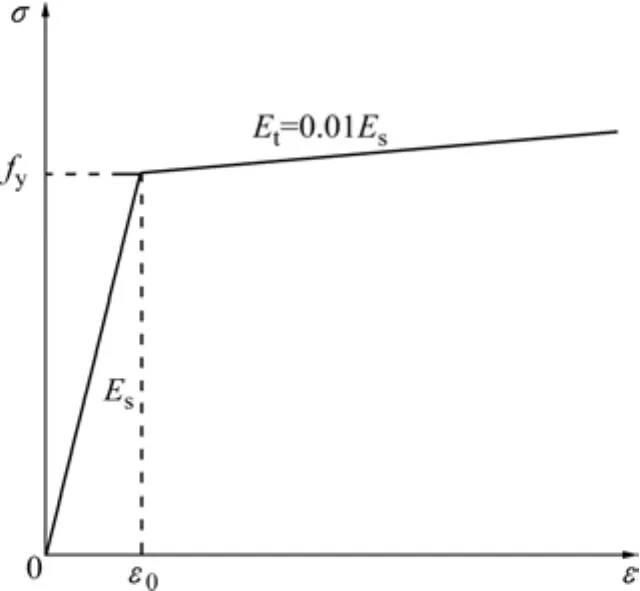

钢材的本构关系均采用简化的双折线线性强化弹塑性模型。折线上升段分为2段:第一阶段为钢材弹性阶段;第二阶段为弹塑性强化阶段。本构关系式为:

式中:Es为初始弹性模量;ε为应变;Jy为屈服强度;ε0为屈服应变。

钢材本构关系模型曲线如图5所示。

图5 钢材本构关系模型曲线Fig. 5 Steel constitutive relationship model curve

3 数值模型的建立

考虑钢板与UHPC、栓钉与UHPC之间的摩擦作用,采用 ABAQUS软件中的动力显示算法,对推出试件模型进行了计算[16]。

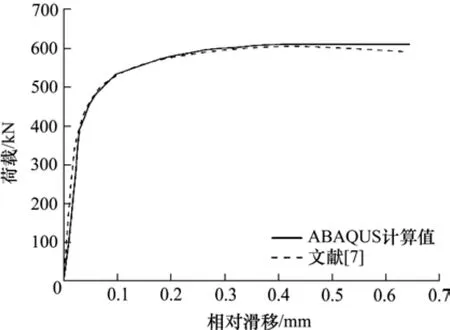

为验证所建有限元模型计算结果的有效性,提取ABAQUS软件计算结果中推出试件模型“U1”的荷载-相对滑移曲线,并与文献[9]中相应的试验

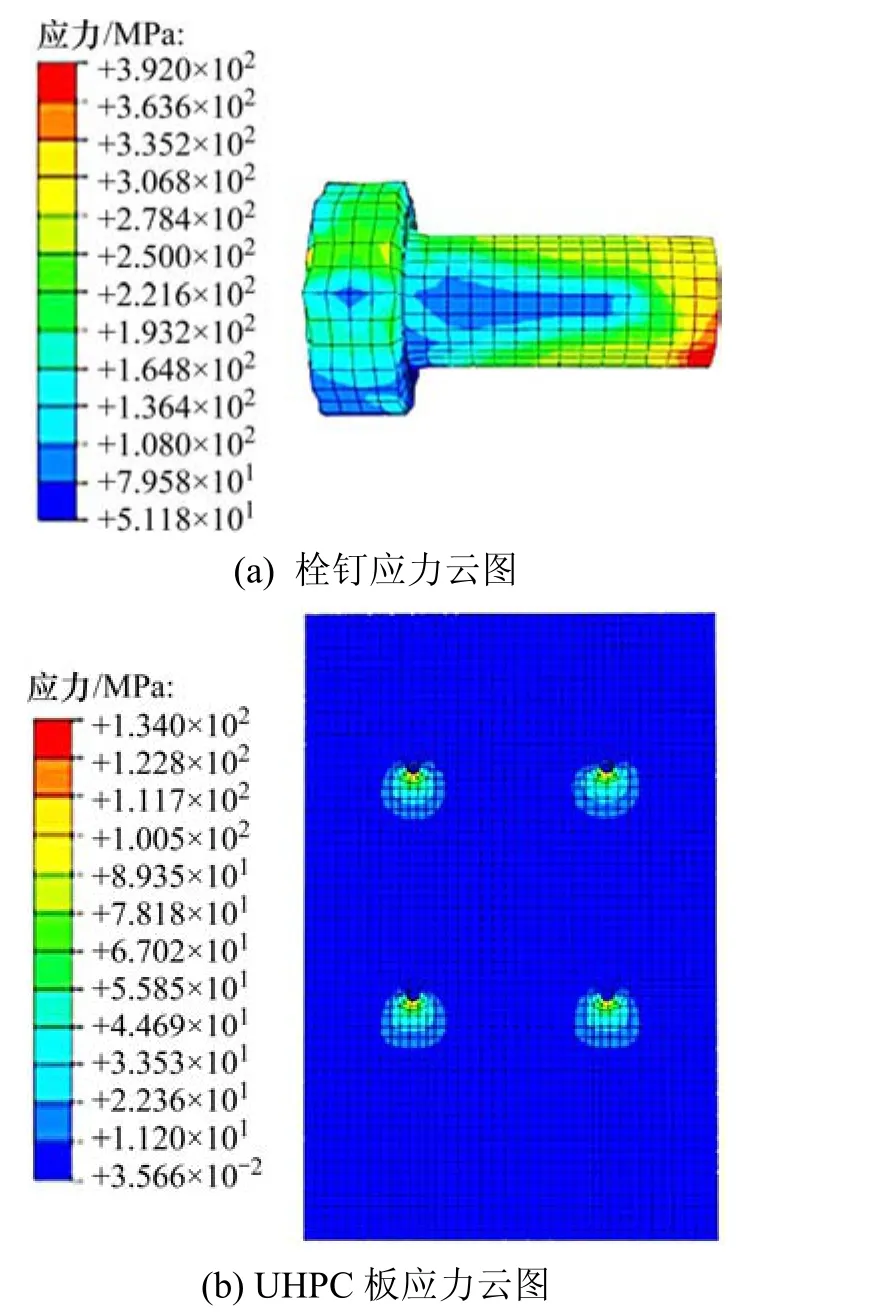

数据进行了对比,如图6所示。从图6中可以看出,计算结果与试验数据曲线吻合良好,验证了该数值模型的正确性。试件模型计算应力如图7所示。

图6 计算结果与试验对比Fig. 6 Calculation results and test comparison

图7 试件模型计算应力云图Fig. 7 Test piece model to calculate stress cloud map

从图7中可以看出,栓钉首先在根部达到极限强度开始破坏,且根部应力沿钉体向钉帽逐渐增加;UHPC与栓钉接触处为应力集中区域,接触处下方局部达到其极限强度时会发生破坏,其结果与文献[9]试验中出现的栓钉连接件破坏、UHPC板与栓钉接触处下方局部压坏现象相符,进一步验证了该数值模拟方法的有效性。

4 构件参数影响的分析

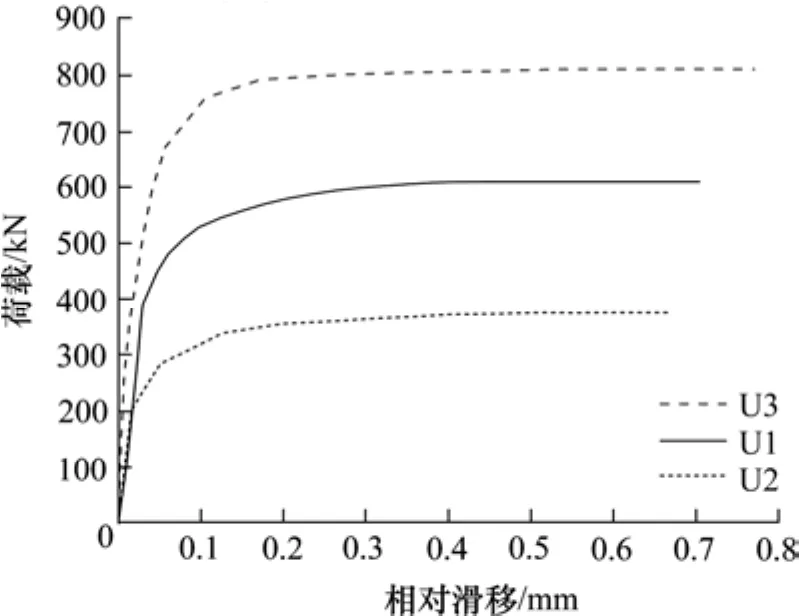

4.1 栓钉连接件直径

选取试件模型“U2”、“U1”和“U3”进行了计算。其中:UHPC的抗压强度均为134 MPa,栓钉连接件直径分别为10,13和16 mm,长度均为35 mm。经计算,绘制各试件模型荷载-相对滑移曲线,如图 8 所示。从图8中可以看出,由荷载-相对滑移曲线得到各试件模型相应的极限抗剪承载力分别为 375.1,609.8和 811.5 kN,它们的比值为 1:1. 63:2.16。表明:试件抗剪极限承载力随栓钉直径的增加而增加,且呈现线性增长趋势。

图8 不同直径栓钉荷载-相对滑移曲线Fig. 8 Different diameter stud load-relative slip curve

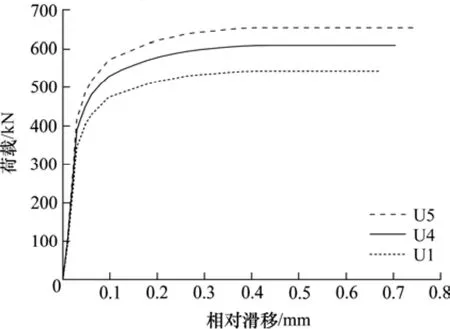

4.2 栓钉连接件长度

选取试件模型“U1”、“U4”和“U5”进行了计算。其中:UHPC的抗压强度均为134 MPa,栓钉连接件长度分别为30,35和40 mm,直径均为13 mm。绘制不同栓钉长度模型荷载-相对滑移曲线,如图 9 所示。从图9中可以看出,由荷载-相对滑移曲线得到相应各试件模型的极限抗剪承载力分别为 542.7,609.8和 654.5 kN,它们的比值为1:1.12:1.21。表明:试件抗剪极限承载力随栓钉长度的增加而增加,但比栓钉直径增长时抗剪承载力的增长幅度小些。

4.3 UHPC抗压强度等级

图9 不同长度栓钉荷载-相对滑移曲线Fig. 9 Different length stud load-relative slip curve

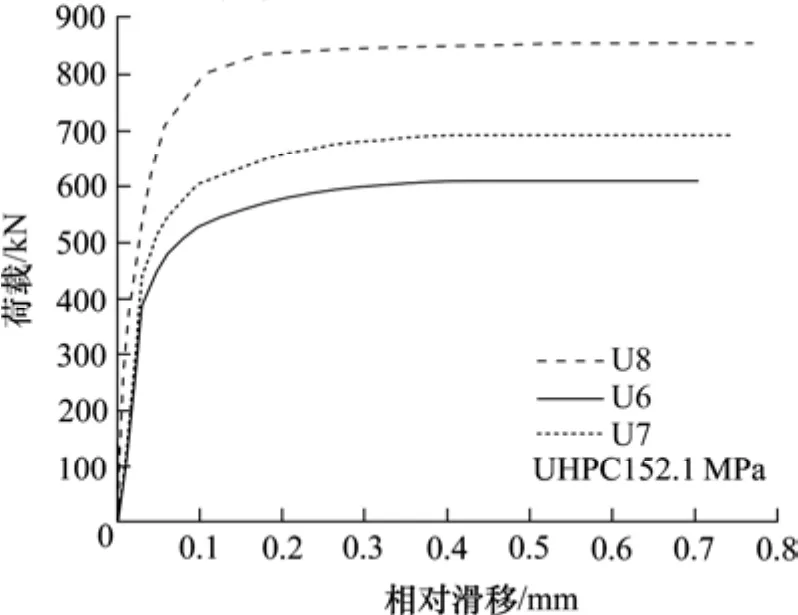

选取UHPC抗压强度为152.1 MPa的试件模型“U6”、“U7”和“U8”进行了计算。其中:栓钉连接件直径分别为13,13和16 mm,长度分别为35,40和35 mm。绘制各试件模型荷载-相对滑移曲线,如图 10所示。从图 10中可以看出,与试件模型“U1”、“U5”和“U3”中的抗剪承载力相比,抗压强度为152.1 MPa的UHPC试件组中栓钉长度为35 mm,直径为13和16 mm的抗剪极限承载力分别提高约5.6%和5.3%;对于栓钉直径为13 mm、长度为 40 mm的试件组,抗剪极限承载力提高了5.7%。表明:采用相同构造尺寸的栓钉连接件抗剪承载力随UHPC强度的增加而增加,但增加趋势较缓;相比栓钉直径、长度的增加,UHPC抗压强度的增加对栓钉连接件抗剪承载力的影响相对较小。

图10 152.1 MPaUHPC栓钉荷载-相对滑移曲线Fig. 10 152.1 MPaUHPC stud load-relative slip curve

5 结论

采用 ABAQUS有限元软件进行了推出试件试验过程的非线性数值模拟,并验证了该数值模拟方法的有效性。由荷载-相对滑移曲线研究了推出试件模型中UHPC强度、栓钉直径和长度等敏感参数对栓钉连接件抗剪承载力的影响,得出的结论为:

1) 模拟的计算结果与文献[9]的试验数据吻合良好。表明:采用数值有限元计算以及通过采用罚函数形式界面接触设置方法模拟钢板与UHPC、栓钉与UHPC之间的摩擦等建立的模型能有效地模拟推出试件的试验过程。

2) 在钢-UHPC组合桥面板结构中,栓钉连接件极限抗剪承载力随着栓钉直径的增加而增加,且呈现线性增长趋势。当栓钉长度增加时,其抗剪极限承载力相应增加,但比栓钉直径增加时抗剪承载力的增加幅度小些。

3) 采用相同构造尺寸的栓钉连接件时,极限抗剪承载力随着UHPC抗压强度的增加而增加,但增加的趋势较缓。相比于栓钉直径和长度,UHPC抗压强度的增加对栓钉连接件抗剪承载力的影响相对较小。