定期检验中发现的长管拖车瓶体裂纹成因分析

2020-05-13韩文超崔栋梁

孙 旭,韩文超,李 琦,高 明,崔栋梁

(中国特种设备检测研究院,北京 100029)

0 引言

长管拖车由几个或十几个大容积钢制无缝气瓶组装在一起,气瓶两端瓶口通过外螺纹与法兰螺纹连接,法兰通过螺栓固定在支撑框架上[1],气瓶后端通过不锈钢管路连通在一起,并固定在半挂车底盘上。长管拖车属于移动式压力容器,主要用于运输压缩天然气、氮气、氧气、惰性气体等工业气体[2]。长管拖车往来于人口、建筑密集的地区,工作压力高,介质易燃易爆,移动性强,不确定性大,引发安全事故的外部因素多,发生事故的可能性较大,一旦发生事故将威胁公共安全[3],产生巨大的生命财产损失和恶劣的社会影响。因此,确保其安全运行具有重大的经济和社会价值[4-6]。

对于长管拖车本身,目前暂时没有相应的国家标准,行业标准正在起草中,现有产品基本都是按照相应企业标准设计及制造。但针对长管拖车所用气瓶,已有相应的国家标准GB/T 33145—2016《大容积钢质无缝气瓶》[7],该标准给出了长管拖车气瓶的型式和参数、技术要求、试验方法、检验规则等要求。例如,制造瓶体的材料应采用电弧炉加炉外精炼并经真空精炼处理,或氧气转炉加炉外精炼并经真空精炼处理的无时效性镇静钢;瓶体选用的材料应与所盛介质具有相容性,且应具有良好的低温冲击性能等。

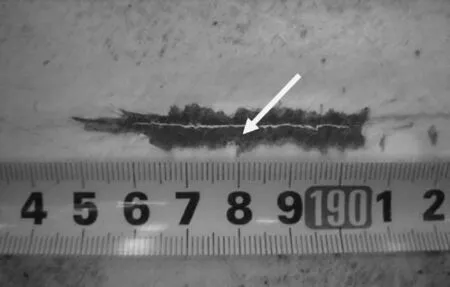

本文讨论的内容为在定期检验过程中发现的真实案例。某天然气运输公司所属长管拖车,气瓶材料为4130X,规格为∅559 mm×11000 mm×16.5 mm,工作压力不大于20 MPa,工作温度-40~60 ℃,介质为压缩天然气。该长管拖车投入使用3年后,使用单位按照TSG R7001—2013《压力容器定期检验规则》[8]的规定进行首次定期检验。定期检验过程中发现其中一个气瓶存在贯穿性裂纹,距离气瓶钢印端瓶口端面1 900 mm,裂纹长度45 mm,如图 1所示。根据TSG R7001—2013《压力容器定期检验规则》中“附件D 长管拖车、管束式集装箱定期检验专项要求”的规定,气瓶内外表面存在裂纹未消除,不允许继续使用[8]。

图1 裂纹位置及尺寸

为查明裂纹形成原因,预防类似事故的发生,对该气瓶进行化学成分、力学性能、金相及扫面电镜等一系列试验。

1 瓶体材料分析与试验

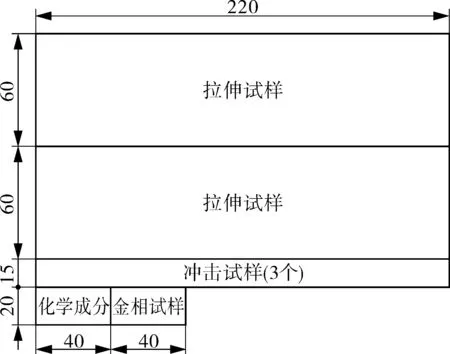

为查明瓶体材料化学成分、力学性能、金相等是否满足要求,在该气瓶正常部位取样,受现场条件的限制,无法进行冷切割,采取气割方法取样。为消除气割时热影响区的影响,取样时,在制作试样区域再向外延伸100 mm。拉伸试样、冲击试样、化学成分检测试样、金相分析试样等取样示意图如图2所示。

图2 取样示意

1.1 化学成分和力学性能

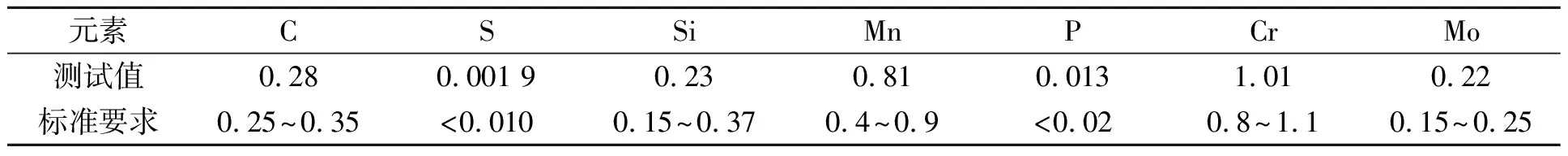

对于测定化学成分的试样,通过车床制取试样,试样尺寸为15 mm×15 mm,表面打磨平滑后贮存在盛有惰性气体的气密容器中。分析方法按GB/T 20066—2006[9]中的要求进行。化学成分分析结果表明元素含量符合标准规定[7],见表 1。

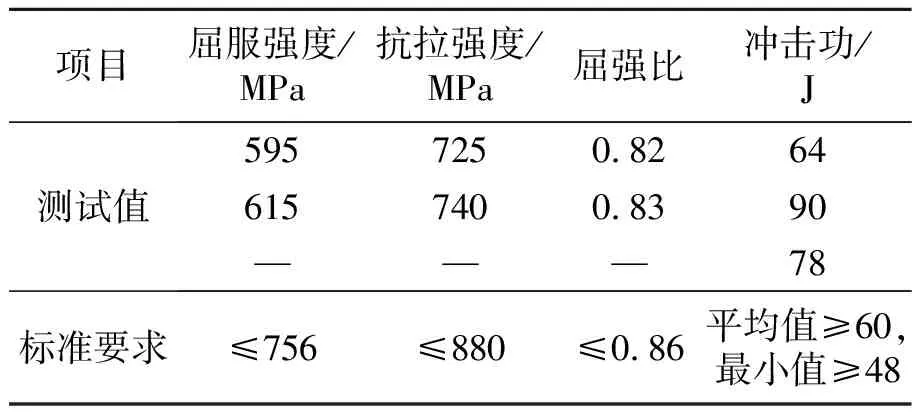

对于测试材料力学性能的试样,根据相关标准[10-11]进行制样,经过热处理后的力学性能如表2所示。力学性能测试结果表明,气瓶材料的力学性能均符合标准[7]的规定。

表1 化学成分 %

表2 力学性能

1.2 金相组织分析

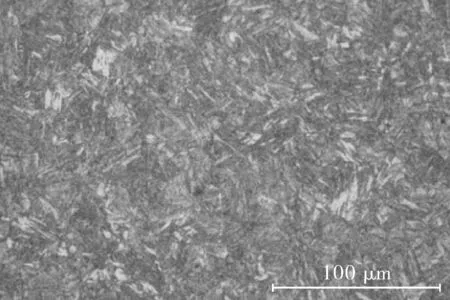

图3 试样金相组织 500×

按相关标准[12]的检测方法,对金相试样用4%硝酸酒精侵蚀,采用金相显微镜放大500倍观察。金相组织检测结果显示,样品的金相组织为典型的回火索氏体组织,且组织均匀,无明显夹杂和偏析,见图3。

2 缺陷部位分析与试验

2.1 气瓶内壁及裂纹横断面观察分析

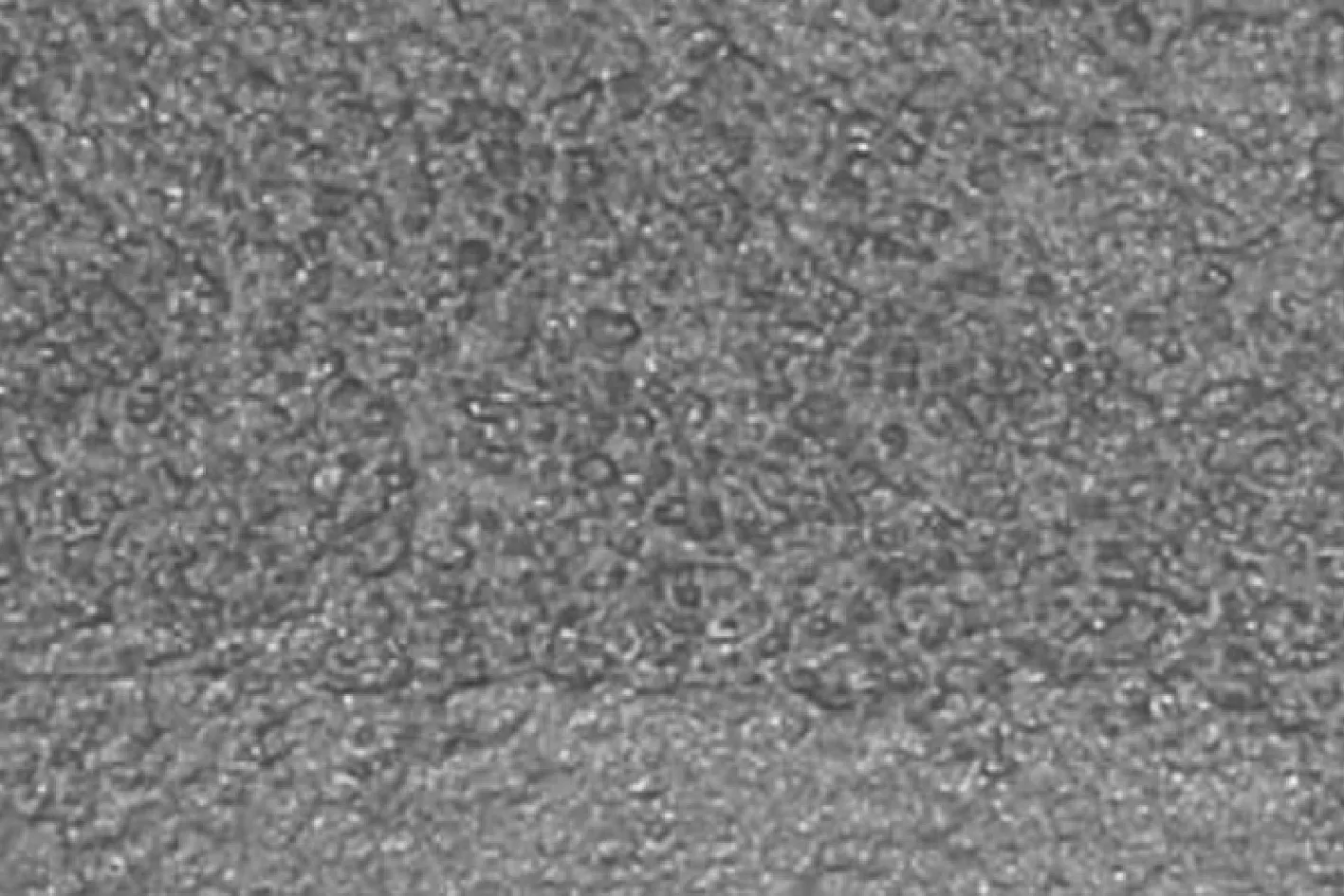

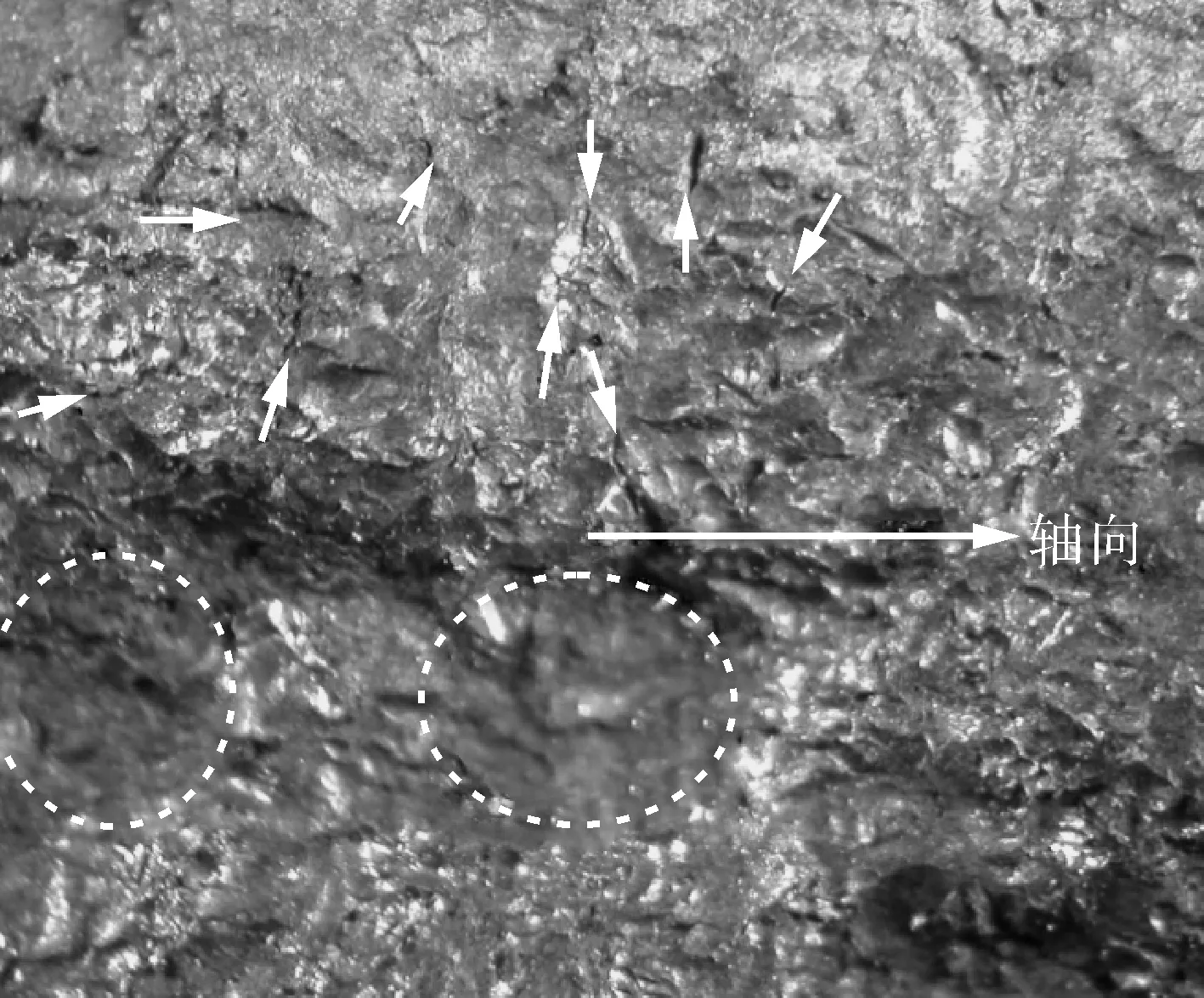

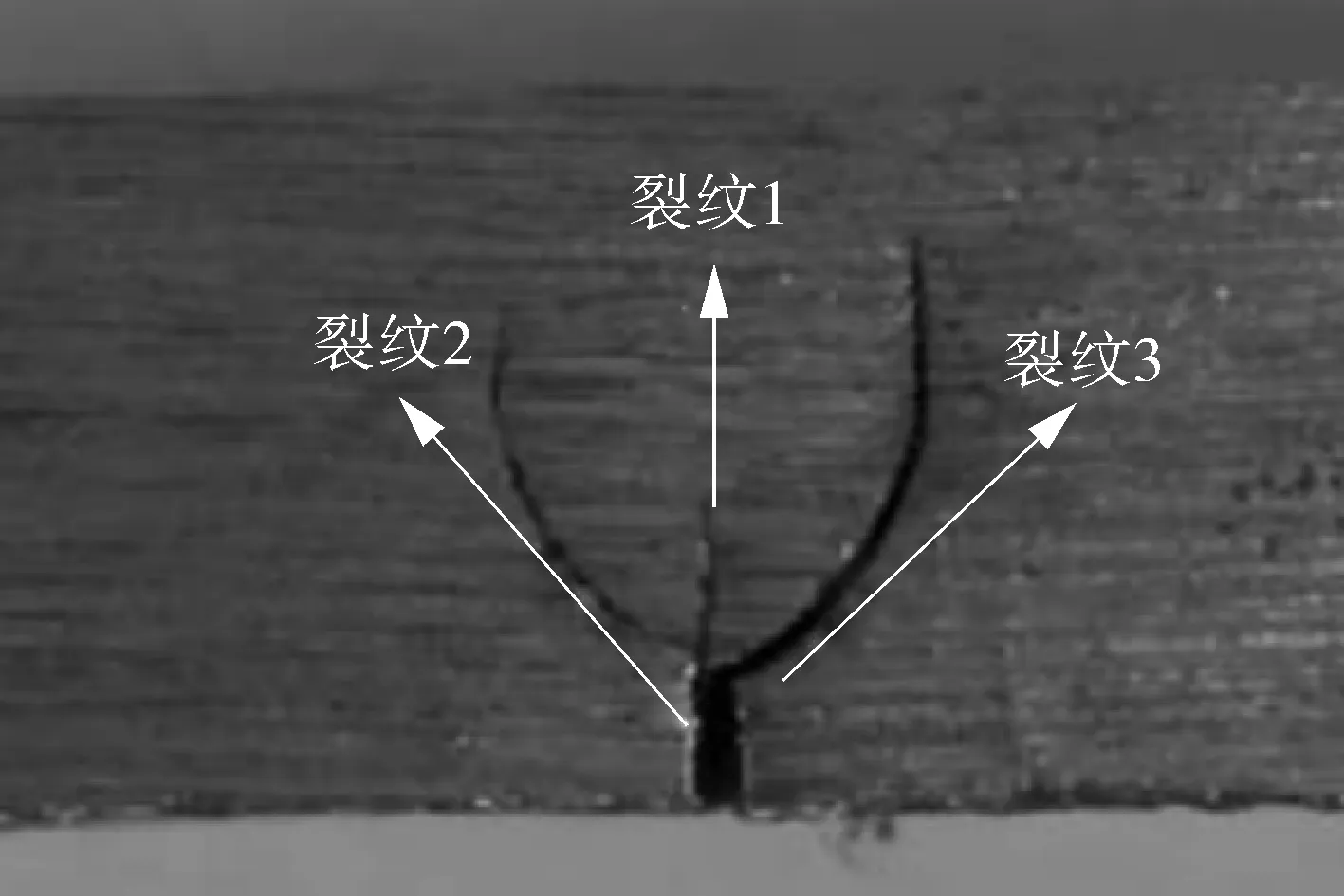

通过目视检查,发现气瓶内壁存在腐蚀现象,导致内壁粗糙不平,如图4所示。对内壁借助显微镜进行观察,发现存在很深的腐蚀坑(如图5中圆圈标注),腐蚀坑底部图像非常模糊,是由于深度过大,超过了显微镜的景深;同时在内壁存在大量的微裂纹(如图5中箭头所示),这些微裂纹均起源于钢瓶内壁,裂纹的走向毫无规则,与常见的径向张应力导致的沿轴向开裂裂纹有明显不同。包含裂纹的横断面照片见图6,裂纹走向不同于普通的拉应力开裂,而是呈现出随机走向,不仅沿直线开裂(裂纹 1),而且向侧向发展(裂纹2,3)。由此推测,贯穿裂纹和微裂纹的形成是同一种机制。

图4 内壁宏观照片

图5 内壁高倍照片

图6 含裂纹横断面照片

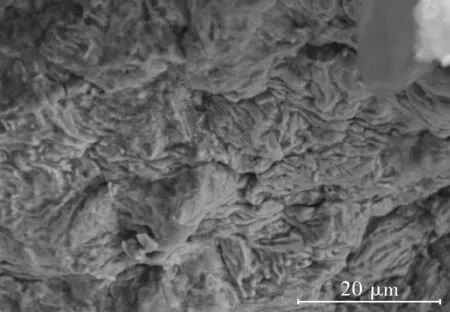

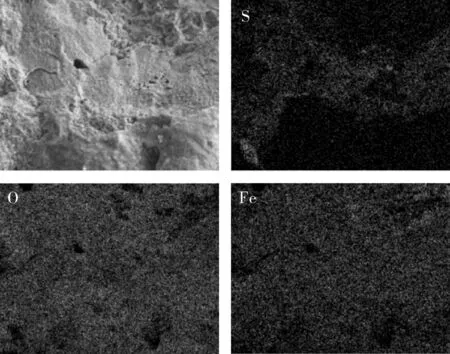

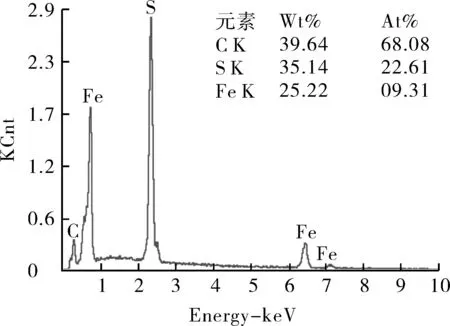

2.2 扫描电镜观察分析

将贯穿裂纹打开,对裂纹表面进行扫描电镜观察,发现裂纹形成方式为沿晶断裂,而且在裂纹表面存在许多细小的微裂纹,如图7所示。对裂纹表面进行元素面分布分析,发现除了氧化层以外,还存在明显的硫化物层,如图8所示。同时,在裂纹开裂面发现存在大量的夹杂物,对夹杂物进行成分分析(如图9所示),夹杂物含有大量的硫元素,而氧含量较低,推测主要是硫化铁,而不是普通拉伸裂纹中的氧化铁。

图7 裂纹开裂面的扫描电镜图像

图8 裂纹开裂面的元素面扫描图

图9 裂纹中夹杂物成分分析

3 结语

钢瓶的化学成分、力学性能、金相组织等均符合标准要求。裂纹形成方式为沿晶断裂,且裂纹走向不同于普通的拉应力开裂,而是呈现出随机走向。裂纹表面除了氧化层以外,还存在明显的硫化物层。裂纹内的镶嵌物主要是硫化铁,而不是普通拉伸应力裂纹中的氧化铁。

根据试验分析结果,结合充装介质及高压工况,可以得出如下结论:裂纹并非主要由受力形成,而是以腐蚀为主、应力为辅造成的开裂。造成腐蚀的可能原因是气源没有进行脱硫处理,天然气中含硫腐蚀性介质沿晶界与铁进行反应,导致晶界处形成硫化物,使晶界处体积膨胀,而高压环境又加速晶界开裂,含硫气体进一步沿晶界侵蚀和反应导致裂纹的扩展,最终形成一条贯穿性裂纹,同时在裂纹内留下大量的硫化物。

在长管拖车储运中,天然气内含硫腐蚀性介质是造成裂纹形成的主要原因。使用单位在长管拖车使用过程中,要定期分析充装介质中的硫含量,发现硫含量超标时,及时对介质进行脱硫处理,可以有效防止因硫含量超标而引起的裂纹。