含新型有机硅缓蚀剂的制备及性能研究

2020-05-13崔艳芳严文荣刘少武李梓超于慧芳姚月娟马方生

李 强,魏 伦,崔艳芳,郑 双,严文荣,王 锋,刘少武,李梓超,于慧芳,姚月娟,刘 波,马方生

(1.西安近代化学研究所,陕西 西安 710065;2.内蒙古金属材料研究所,内蒙古 包头014030)

引 言

身管是枪炮的关键部件,其烧蚀磨损成为阻碍身管武器提高威力、延长使用寿命的重要因素[1]。影响身管武器烧蚀性的因素很多,其机理也比较复杂,一般认为烧蚀是由热、机械和化学反应等综合作用的结果,与发射装药、身管材料、膛内最大压力、弹丸运动速度等因素密切相关,发射药气体的热对流传递和弹带引起的摩擦加热是引起枪炮身管烧蚀的重要原因[2-4]。针对身管的烧蚀问题,国内外相关专家学者提出了各种解决方案,包括身管内膛涂层技术、改善内膛和弹带结构、采用低爆温发射药、缓蚀添加剂、身管冷却系统、复合身管制造技术、自修复技术等多种技术措施。其中最简单有效的降烧蚀措施是在发射装药结构中加入缓蚀剂[5-7]。国内外比较常用的缓蚀添加剂包括钛白粉(TiO2)、滑石粉等无机化合物与石蜡混溶涂抹在纤维衬套制品上,制成护膛衬纸[8]。该类无机型缓蚀剂取得了一定的降烧蚀效果。但随着高能量、高火药力、高爆温等新型发射药的研制和应用,常规无机类缓蚀剂材料降烧蚀效率不足逐渐显现,同时此类缓蚀剂燃烧增加了枪/炮口烟雾和燃烧残渣,已影响到发射装药的综合性能[8-9]。因此,研制开发高性能的缓蚀添加剂成为当前国内外研究热点[9]。

本研究设计制备了不同配方组成的含有机硅材料的缓蚀剂,采用半密闭爆发器烧蚀管法,对比石蜡、滑石粉、TiO2等缓蚀剂降烧蚀效果,研究含有机硅缓蚀剂的静态降烧蚀性能、降低身管温度效果,及其对装药燃烧性能及枪口烟雾的影响,为高效缓蚀剂的研究和应用提供参考。

1 实 验

1.1 缓蚀剂配方设计

根据枪炮身管烧蚀机理及缓蚀添加剂设计原则,采用一种新型有机硅材料,其结构式如下:

其中,R1、R2分别为—CH3和(—CH2)nCH3,分子质量约为4000g/mol。

该有机硅材料易分解、比热容大、导热率低,在膛内火药高温燃气作用下受热分解、燃烧,产生的残余物易附着在身管内表面,有较强的降低膛壁温度的能力,同时形成坚韧光滑层,具有隔热、减轻化学腐蚀和机械磨损的作用,从而达到降低烧蚀的目的。

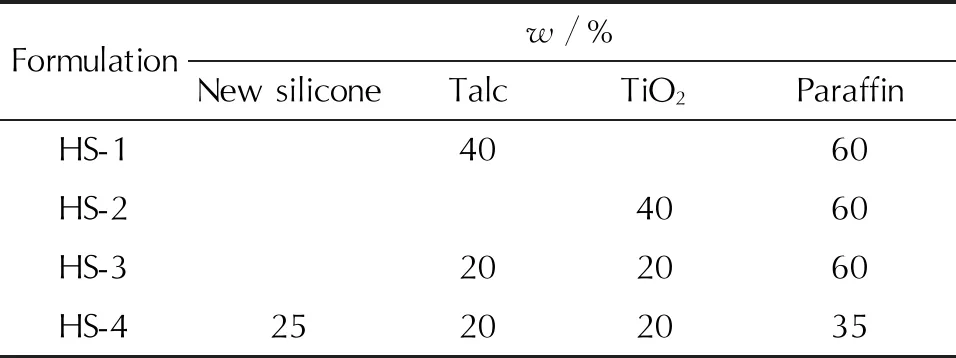

设计了4种不同组分含量的缓蚀剂,其配方组成如表1所示。

表1 4种不同缓蚀剂的配方组成

1.2 发射药制备

本研究采用高能硝胺发射药RGD7为背景,设计药型为4/7,采用半溶剂挤压成型工艺,经过吸收、压片、塑化及压伸成型、切药、烘药等工艺过程,制备了高能硝胺发射药RGD7试验样品。

1.3 静态烧蚀性能实验

采用烧蚀管失重法,通过称量烧蚀管在实验前后的质量差,分析研究不同缓蚀剂条件下高能硝胺发射药的烧蚀性能。实验条件:烧蚀管材料45号钢;烧蚀管质量10g;被试样品装填质量10g,其中发射药9.5g,缓蚀剂0.5g(为提高不同缓蚀剂降烧蚀性能对比效果,缓蚀剂按照5%计算),缓蚀剂与发射药均匀混合;燃烧环境:半密闭爆发器,点火药为2号NC,点火药质量1.1g,实验温度20℃。

1.4 点火及燃烧性能检测实验

采用容积100cm3的密闭爆发器,发射药装填质量19g,实验温度20℃,应变压力传感器精度为0.005MPa,采样间隔0.05ms,点火药为2号NC,点火药质量1.1g,通过测量压力-时间曲线,分析不同缓蚀剂条件下,高能硝胺发射药的点火过程和燃烧过程[10],分析不同缓蚀剂对高能硝胺发射药点火和燃烧性能的影响。

1.5 14.5mm弹道枪壁温、内弹道性能及枪口烟雾检测实验

以14.5mm弹道枪为实验平台,检测不同缓蚀剂条件下,身管壁面温度、装药弹道性能、枪口烟焰特性等参数,研究不同缓蚀剂及缓蚀剂用量对装药烧蚀性能、弹道性能及枪口烟雾性能的影响。

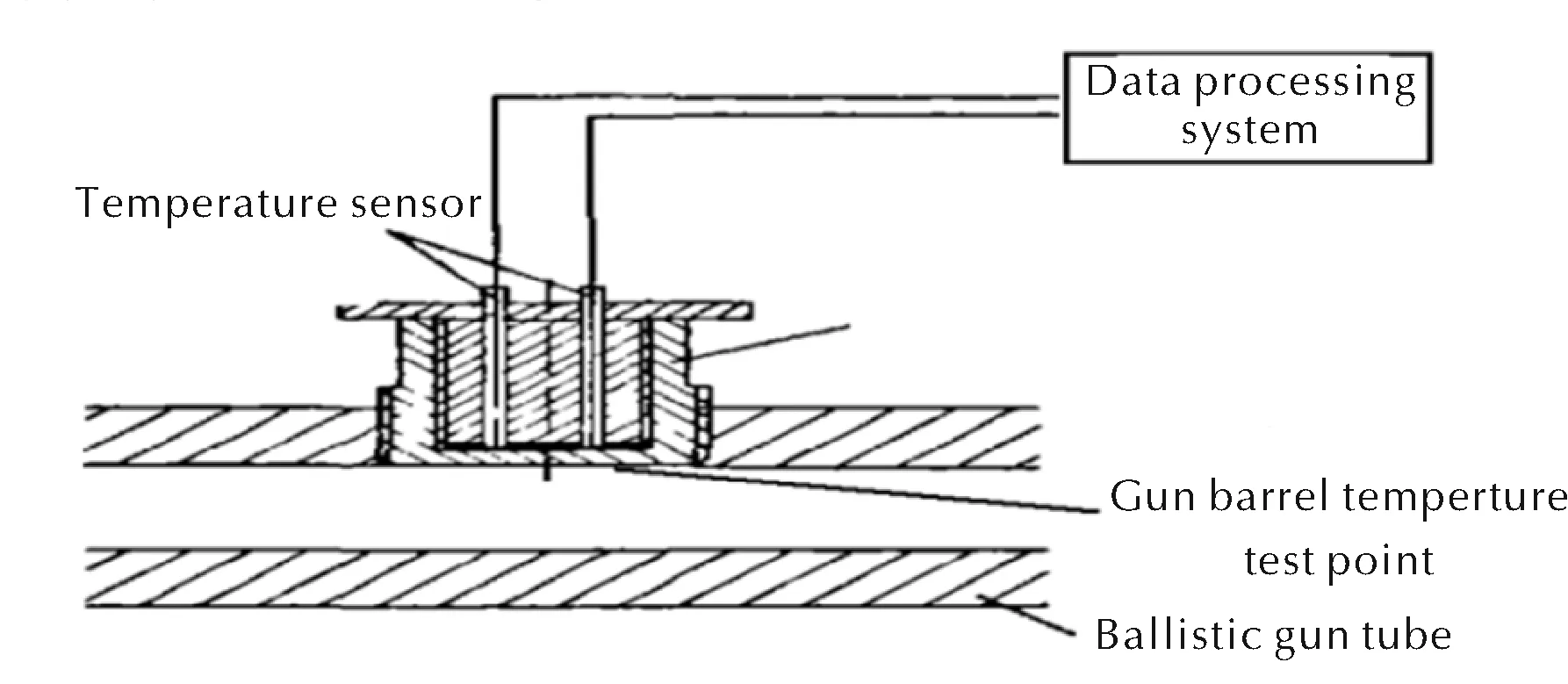

1.5.1 壁温测试实验

身管内壁温度测试系统如图1所示,测试点位于理论装药燃烧最大压力点前10cm处,开设盲孔,盲孔底端距身管内壁2.5mm,安装快速响应温度传感器,检测射击测试点峰值温度,壁面峰值温度通过测温外推法[11]计算获得,研究不同装填条件下缓蚀剂对身管内壁峰值温度的降低幅度。每发射击时间间隔大于5min,消除多发之间的温度累积。

图1 身管内壁温度测试系统

1.5.2 内弹道性能测试实验

利用上述14.5mm弹道枪实验装置,弹丸初速采用线圈靶测量弹丸出枪口5m处的速度v5,膛压采用铜柱法测量,分析不同缓蚀剂及其用量对装药内弹道性能的影响。

1.5.3 枪口烟雾测试实验

枪口烟雾量评价采用枪口透射区域烟雾浓度总量表示,分析不同缓蚀剂及缓蚀剂用量对装药枪口烟雾的影响[12]。

通过烟雾透过率测试系统,检测发射过程枪口烟雾i时刻的透过率值Ti,枪口透射区域烟雾总量按式(1)计算:

(1)

式中:M为枪口透射区域烟雾浓度总量;n为区间内的采样点数;Ti为枪口烟雾i时刻的透过率,%。

2 结果与讨论

2.1 缓蚀剂对发射药静态烧蚀性能的影响

实验时将9.5g高能硝胺发射药RGD7分别与0.5g的不同缓蚀剂均匀混合,按照烧蚀管失重法对比测量无缓蚀剂情况RGD7发射药的静态烧蚀性能。烧蚀量(m)、破孔压力(p)均为5发平均值。实验结果见表2。

表2 添加不同缓蚀剂时RGD7发射药的静态烧蚀性能

表2结果表明,添加缓蚀剂后烧蚀量降低10%~20%。其中采用HS-1、HS-2、HS-3等缓蚀剂,烧蚀量降低10%左右,而采用HS-4缓蚀剂烧蚀量降低了22.11%,降烧蚀效果显著优于常规无机类缓蚀剂。根据缓蚀剂材料降烧蚀机理分析,并对比无机成分的缓蚀剂认为:一方面新型有机硅材料在高温下更易分解,吸热程度更强,可以大幅降低发射药的燃烧温度,从而降低装药对烧蚀管的烧蚀量;其次新型有机硅材料在高温下分解产生硅的氧化物附着在燃烧室内,对烧蚀管和燃烧室起到保护膜的作用,有利于降低高速运动的高温火药燃气对烧蚀管的冲刷效果,从而降低烧蚀量;第三,新型有机硅材料分解形成的硅的氧化物具有更低的热导率,对高温火药燃气的传递有迟钝性,可降低药室和烧蚀管的温度,从而降低火药的烧蚀量。因此,采用含新型有机硅材料的缓蚀剂降烧蚀效果更佳。

2.2 缓蚀剂对发射药点火及燃烧性能的影响

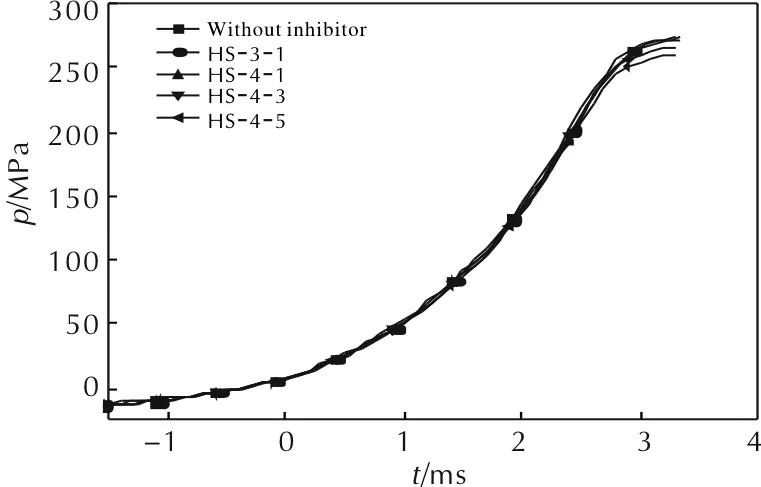

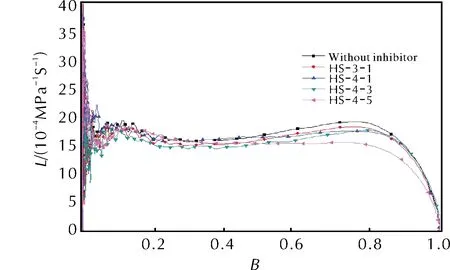

在静态烧蚀性能实验研究的基础上,采用100cm3的密闭爆发器,研究无缓蚀剂、添加1%(质量分数,下同)缓蚀剂HS-3、1%缓蚀剂HS-4、3%缓蚀剂HS-4和5%缓蚀剂HS-4等5种条件下,RGD7发射药的点火及燃烧性能。对实验测得的p—t曲线(见图2)、L—B曲线(见图3)特征点进行数据分析,按10MPa的点火压力,设为时间0点,获取p—t曲线在100MPa和200MPa对应的时间t100和t200,以及获得的最大压力pmax,典型实验数据如表3所示。

图2 不同缓蚀剂条件下RGD7发射药的p—t曲线

图3 不同缓蚀剂条件下RGD7发射药的L—B曲线

表3 不同缓蚀剂添加条件下p—t曲线特征点

由图2和表3可以看出,在添加不同缓蚀剂条件下,压力达到100MPa时,对应的时间没有明显变化。当压力达到200MPa时,添加不同缓蚀剂均延长了压力到达时间,并随着缓蚀剂添加量的增加,延迟时间变长;同时添加不同缓蚀剂也对最大压力产生了对应的影响效果,随着缓蚀剂添加量的增加,压力峰值小幅下降。当HS-4型缓蚀剂质量分数达到5%时,对应的t200和pmax变化幅度较大。同时,由图3的L—B曲线也可以看出,添加质量分数5%的HS-4型缓蚀剂对发射药燃烧性能有较大幅度的影响。

分析认为,由于缓蚀剂材料的热分解温度在400~600℃,因此在密闭爆发器实验中点火和起始燃烧阶段缓蚀剂未大量分解,对燃烧过程基本无影响;而在燃烧后期,随着压力、温度的上升,缓蚀剂吸收能量开始大量分解、吸热,并生成二氧化硅、二氧化碳、水与氢气等物质,从而降低火药温度,特别是当该缓蚀剂添加量增至5%时,对发射药的燃烧产生一定的影响,但总体影响幅度较小。

2.3 缓蚀剂对14.5mm弹道枪壁温、发射药内弹道性能及枪口烟雾的影响

利用14.5mm弹道枪为平台,采用缓蚀剂与高能硝胺发射药混合的装填方式,在无缓蚀剂、添加质量分数1%缓蚀剂HS-3、质量分数1%缓蚀剂HS-4、质量分数3%缓蚀剂HS-4和质量分数5%缓蚀剂HS-4等5种条件下,研究射击过程缓蚀剂对壁温峰值、弹道性能和枪口烟雾量等参数的影响,结果见表4(各项数据均为5发平均值)。

表4 添加不同缓蚀剂时14.5mm弹道枪的性能参数

Lawton B研究了烧蚀量与膛内壁面最高温度的关系[13],得到如下结果:

式中:ω为烧蚀量;A为火药烧蚀性;t0为时间常数;Ta为设定的常数,300K;Ti为击发前内膛温度,与Ta壁纸开放的数值在1~1.26之间;Tmax为射击过程测点最高温度;ΔE为基体金属活化能,约为69kJ/mol;R0为气体常数。

ω与Tmax呈指数关系,因此烧蚀量对内膛最高温度敏感。Lawton B研究结果表明,身管内膛的温度降低10%,其烧蚀量降低约33%。

由表4可以看出,添加缓蚀剂后,射击过程膛壁峰值温度显著下降,下降幅度随着缓蚀剂添加量的增加而增加。当添加质量分数5%的HS-4型缓蚀剂时,膛壁峰值温度下降18.7%,按照Lawton B研究结论,对身管烧蚀量可降低约20%。

当HS-4型缓蚀剂质量分数由1%增至3%时,降烧蚀量增加了5%;当质量分数由3%增至5%时,壁温降低幅度仅提高了1%。分析认为,在该装药条件下,缓蚀剂质量分数提高到5%时,可能是由于缓蚀剂添加过量,射击过程中缓蚀剂未完全燃烧、分解,部分缓蚀剂随火药气体流出膛外,并未发挥缓蚀剂的作用,不能取得对应的降烧蚀效果。

当HS-3型和HS-4型缓蚀剂质量分数均为1%时,HS-4型缓蚀剂降烧蚀效果显著优于HS-3型缓蚀剂,表明在HS-4型缓蚀剂中添加的新型有机硅材料(质量分数20%~25%)降烧蚀性能优于滑石粉+TiO2等无机材料。分析原因,对比HS-3缓蚀剂中的滑石粉+TiO2,HS-4缓蚀剂所含的新型有机硅材料在装药燃烧过程中更易分解和蒸发吸热,同时产生的二氧化硅具有更低的热导率,可在膛壁表面沉留从而形成绝热层,可有效降低火药热量对身管的加热程度,降低机械因素引起的磨损,从而大幅提高降烧蚀效果。

烟雾量测试结果表明,添加缓蚀剂材料,会增加枪口烟雾量,且相同缓蚀剂添加量越大,产生的烟雾越多,主要因为上述缓蚀剂材料均含有石蜡、滑石粉、TiO2等物质,在高温条件下通过雾化或燃烧,在降低壁管温度和身管烧蚀的同时,会产生大量固体微颗粒的物质,增加枪口烟雾总量,且随着缓蚀剂添加量的增加,产生的枪口烟雾越多。对比HS-3型和HS-4型缓蚀剂材料,质量分数均为1%时,HS-3型产生的烟雾量显著高于HS-4型缓蚀剂,由于HS-4型缓蚀剂中添加了质量分数20%~25%的新型有机硅材料,代替滑石粉+TiO2,新型有机硅材料分解温度为400~600℃,在装药燃烧过程中吸热分解,主要产物为二氧化硅、二氧化碳、水与氢气,而产物中仅有二氧化硅会以微颗粒的形式存在,引起烟雾量增加。然而当HS-4型缓蚀剂质量分数增至5%时,射击过程产生的枪口烟雾量突增,表明在该装药条件下,5%HS-4型缓蚀剂可能无法有效燃烧和分解,形成大量烟雾。

在弹道性能方面,实验结果与静态烧蚀性能实验、密闭爆发器实验所测的压力变化趋势和幅度相当,表明缓蚀剂材料在降低烧蚀的同时,会吸收发射药能量,降低发射药作功能力,当缓蚀剂质量分数为5%时,会对装药整体弹道性能产生一定的影响。因此,在装药中添加缓蚀剂材料时,应控制缓蚀剂的添加总量,以避免对弹道性能带来影响。

通过上述研究,综合考虑对烧蚀效果、装药燃烧性能、枪口烟雾量等因素,认为含有机硅的缓蚀剂综合效果更佳,但当添加质量分数5%的HS-4型缓蚀剂时,因为过量添加,会产生较大的烟雾,并对弹道性能有一定的影响。

3 结 论

(1)通过静态烧蚀性能实验、壁温测试实验验证,含新型有机硅的缓蚀剂材料具有良好的降烧蚀和降身管壁温效果,能够大幅度降低发射药装药对武器身管的烧蚀。

(2)添加缓蚀剂材料会增加枪口烟雾总量,在添加量相同时,含新型有机硅缓蚀剂材料产生的烟雾量明显小于常规滑石粉+TiO2类型的缓蚀剂材料。

(3)添加缓蚀剂材料的量一般应控制在发射药总质量分数的1%~3%范围内,这时对装药燃烧和弹道性能影响较小,过量添加缓蚀剂会引起装药弹道性能明显下降,同时会产生大量的枪口烟雾。